Литификация доменным шлаком фильтрата полигонов ТКО

- 1 — д-р техн. наук заведующий кафедрой Санкт-Петербургский горный университет императрицы Екатерины II ▪ Orcid ▪ Elibrary ▪ Scopus

- 2 — аспирант Санкт-Петербургский горный университет императрицы Екатерины II ▪ Orcid

Аннотация

В статье представлен альтернативный способ утилизации доменного шлака совместно с фильтратом полигонов твердых коммунальных отходов, образование которого происходит при прохождении атмосферных осадков сквозь толщу депонированных отходов. Способ основан на переводе фильтрата из жидкой фазы в твердое агрегатное состояние методом литификации с применением в качестве вяжущего материала доменного шлака. Проведена оценка гидравлической активности шлака, которая зависит от количества содержащихся в нем оксидов. Исследуемый шлак относится к 3-му сорту, что подтверждает возможность его использования в качестве вяжущего материала. Проведен анализ фильтрата на содержание различных элементов, по каждому из которых наблюдались превышения предельно допустимых концентраций. Определены показатели химического и биологического потреблений кислорода и отмечены критически высокие значения (17200 мгО2/л и 4750 мгО2/л, соответственно). Процесс литификации разделялся на два этапа, первый этап заключался в снижении в фильтрате органической составляющей с использованием коагулянта – сульфата алюминия, второй этап – гидратация шлака. Установлено оптимальное соотношение компонентов литификата по скорости отвердевания смеси – 1:0,03:1,25 (фильтрат : коагулянт : доменный шлак). Полученный материал проанализирован на растворимость и содержание различных форм металлов. Установлено, что при инфильтрации атмосферных осадков через литификат будет вымываться всего 3 % материала, концентрации валовых и подвижных форм тяжелых металлов не превышают предельно допустимых, за исключением валового содержания мышьяка, подвижных и водорастворимых форм которого обнаружено не было. Значения химического (687 мгО2/л) и биологического (173 мгО2/л) потреблений кислорода в водной вытяжке из литификата снизились более чем в 25 раз по сравнению с показателями исходного фильтрата. По результатам токсикологических исследований литификату присвоен IV класс опасности отхода, что подтверждает возможность его использования в качестве пересыпного грунта на полигонах ТКО.

Финансирование

Работа выполнена в рамках государственного задания Министерства науки и высшего образования Российской Федерации (FSRW-2024-0005)

Введение

В настоящее время в Российской Федерации наблюдается неуклонный рост промышленного производства. По данным Росстата, по итогам 2023 г. промышленное производство выросло на 3,5 % по сравнению с предыдущим годом. При этом базовой отраслью жизнеобеспечения экономики была и остается металлургическая промышленность, которая ежегодно становится лидером положительной динамики темпов освоения, где прирост в 2023 г. составил 9,5 % по отношению к 2022 г. [1, 2]. Объем выплавки чугуна в России в декабре 2023 г. составил 4,4 млн т, что на 3 % превышает показатели декабря 2022 г., за год вырос на 5,8 % и достиг 54,6 млн т [3]. Выпуск нелегированной стали в декабре 2023 г. вырос на 13 % до 4,9 млн т по сравнению с аналогичным периодом 2022 г., общий прирост за год – 7,9 % (60,2 млн т).

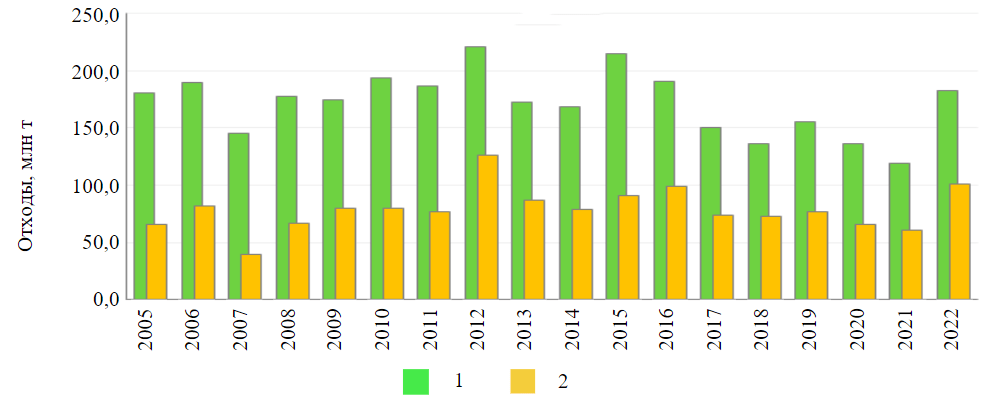

Негативным фактором развития промышленного производства является увеличение объемов образования отходов, что особенно характерно для предприятий минерально-сырьевого комплекса, где при добыче и переработке полезных ископаемых образуются и накапливаются многотоннажные отходы – вскрышные породы, хвосты обогащения, а также отходы переработки [4]. Значимое положение в образовании и накоплении отходов производства занимает металлургический передел чугуна и стали [5]. По статистическим данным, в настоящее время утилизируется менее половины образующихся отходов металлургического производства, что приводит к их накоплению в виде техногенных массивов на территориях промышленных предприятий (рис.1) [6].

Рис.1. Количество образующихся (1), утилизируемых и обезвреживаемых (2) отходов в процессе металлургического производства по годам

Основными отходами черной металлургии являются шлаки доменного и сталеплавильного производств [7]. Выход доменного шлака может достигать 600 кг на 1 т чугуна, а сталеплавильного – 200 кг на 1 т стали [8].

Образующиеся при выплавке чугуна шлаки представляют собой продукты взаимодействия исходных компонентов – руды, топлива и флюса под воздействием высокотемпературного режима [9]. Топливо обеспечивает разогрев шихтовых материалов до температур 1400-1600 ºC и является катализатором протекания химических реакций плавления руды. В качестве топлива используются коксующиеся сорта каменных углей – кокс [10, 11]. Пустую породу рудной части шихты и золу от сгорания кокса переводят в шлак посредством добавления флюса – материала, обеспечивающего снижение расхода тепла на плавление некоторых оксидов [12]. Температура плавления таких оксидов может составлять 1700 ºC и выше, что невозможно реализовать в условиях эксплуатации доменной печи. При определенном соотношении оксидов, слагающих основную часть пустой породы руды (SiO2, Al2O3, CaO, MgO), посредством добавления флюса образуются соединения, температура плавления которых составляет 1300 ºC, что позволяет отделить полезную часть от пустой в рудной шихте. В зависимости от состава рудной шихты применяется тот или иной флюс – основный, кислый или глиноземистый. В большинстве случаев добываемая руда содержит кислую породу, что подразумевает применение основного флюса, представленного известняком.

Таким образом, состав и свойства полученного шлака зависят от химического и минерального состава железной руды, золы кокса, добавляемого флюса, а также эксплуатационного состояния самой печи [13-15]. Химический состав шлаков доменного производства в основном представлен такими элементами, как кремний, кальций, алюминий и магний, в меньшей степени – железом, марганцем и серой. Массовая доля компонентов доменного шлака составляет, %: SiO2 – 33,0-44,0; CaO – 30,0-49,0; Al2O3 – 4,5-20,0; MgO – 1,5-15,0; FeO – 0,5-3,0; Fe2O3 – 0,3-0,8; MnO – 0,3-3,0; SО3 – 0,4-2,5.

Одной из особенностей шлака является схожесть по компонентному составу с цементом по содержанию в нем извести, кремнезема и глинозема. Именно поэтому к основным методам обращения с представленными отходами можно отнести использование в качестве вяжущего материала или заполнителя при производстве цементов и бетона, а также в дорожном строительстве [16-18]. Реже шлак используется при производстве шлаковаты в качестве теплоизоляционного материала и минерального удобрения [19, 20]. При этом количество образующегося шлака значительно превосходит объемы утилизации, что приводит к его накоплению и, как следствие, образованию техногенных массивов. Это обуславливает актуальность поиска новых путей утилизации рассматриваемых отходов.

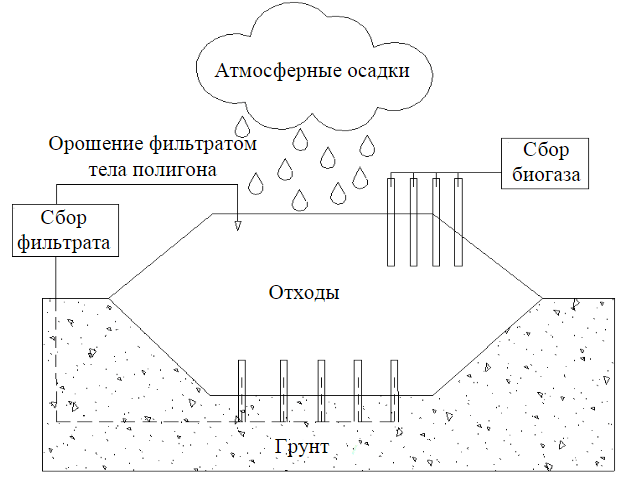

В статье рассматривается альтернативная возможность утилизации доменного шлака совместно с жидким отходом полигонов твердых коммунальных отходов (ТКО) – фильтратом, который образуется в процессе эксплуатации полигонов в результате биологических и физико-химических преобразований в теле массива под влиянием инфильтрующихся атмосферных осадков (рис.2) [21]. Состав данного фильтрата, отличающийся разнообразием и непостоянством, включает обширный список поллютантов – соединения различных тяжелых металлов, а также ряд токсичных трудно окисляемых органических веществ. Миграция фильтрата полигонов ТКО за пределы полигона наносит непоправимый ущерб всем компонентам окружающей среды. Происходит загрязнение поверхностных и подземных водных объектов поступающими вместе с фильтратом солями тяжелых металлов и органическими соединениями, загрязнение почв и, как следствие, изменение их состава и сокращение растительных сообществ [22, 23].

Рис.2. Схема образования фильтрата полигонов ТКО

Для очистки фильтрата полигонов ТКО возможно применение различных методов очистки сточных вод – механических, физико-химических, биологических и комбинированных, что недостаточно эффективно и экономически нецелесообразно [24]. Поэтому зачастую фильтрат собирается и используется при орошении тела полигона для ускорения процесса разложения накапливаемых отходов, что ведет к его повторному аккумулированию.

Одним из возможных вариантов утилизации фильтрата является перевод из жидкого состояния в твердую прочную фазу. Данный метод стабилизации получил название литификации фильтрата полигонов ТКО. До настоящего времени рассматривались различные способы литификации фильтрата, в частности, способ смешивания фильтрата со сланцевой золой и золой от сжигания ТКО в качестве вяжущего материала [25-27]. Развитие данного направления затруднено в связи с отсутствием в достаточных количествах вяжущего материала техногенного происхождения (сланцевой золы). Основным недостатком применения золы от сжигания ТКО остается сложность непрерывного регулирования состава поступающих на мусоросжигательные заводы коммунальных отходов с целью контроля в золе концентраций тяжелых металлов. В Санкт-Петербургском горном университете была разработана рецептура получения техногрунта из фильтрата полигона ТКО с применением вяжущего материала на основе сталеплавильного шлака [28]. Однако объемы образующегося сталеплавильного шлака в два раза ниже объемов образования доменного шлака. При этом доменный шлак обладает лучшей гидравлической активностью благодаря повышенному содержанию CaO, что должно привести к увеличению прочностных характеристик получаемого литификата. Поэтому перспективным представляется использование доменного шлака в качестве вяжущего материала.

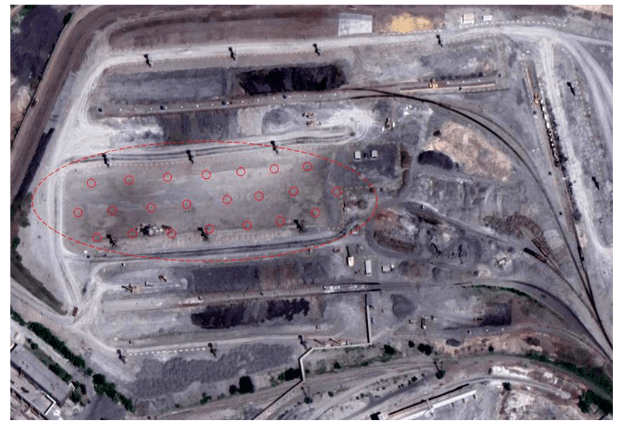

Рис.3. Схема отбора проб доменного шлака на участке первичной переработки

Методы

Объектом исследования является доменный шлак металлургического комбината в Липецкой обл. Раскаленные жидкие шлаковые массы сливаются в траншеи и остывают естественным путем [29]. Отбор проб осуществлялся на участке слива шлака после его остывания по равномерной сети согласно ПНД Ф 12.4.2.1–99 «Отходы минерального происхождения. Рекомендации по отбору и подготовке проб. Общие положения». Участок характеризуется как однородный по составу, крупности и влажности материала (рис.3). Отобранные 22 точечные пробы (отмечены на рис.3 красным цветом) объединены в одну и доставлены для дальнейшего анализа в лабораторию Санкт-Петербургского горного университета.

Доменный шлак в качестве добавок при производстве цемента должен удовлетворять требованиям ГОСТ 3476-2019 «Шлаки доменные и электротермофосфорные гранулированные для производства цементов». Оценка гидравлической активности шлака проводится по коэффициенту качества, который зависит от содержания некоторых оксидов. При содержании оксида магния MgO более 10 % коэффициент определяется по формуле

Компонентный состав шлака определялся по ГОСТ 5382–2019 «Цементы и материалы цементного производства. Методы химического анализа» рентгенофлуоресцентным (РФА) методом с использованием последовательного волнодисперсионного рентгенофлуоресцентного спектрометра XRF-1800 фирмы Shimadzu [30]. Для анализа отобрана лабораторная проба доменного шлака, произведено измельчение материала до частиц менее 30 мкм и его последующее прессование в таблетки.

Фильтрат был отобран на полигоне ТКО, расположенном в Гатчинском районе Ленинградской обл. Фильтрат собирается посредством дренажной системы, проходя сквозь толщу складируемых отходов, и далее направляется в пруд накопитель, из которого идет на рециклинг – орошение тела массива для ускорения процесса разложения депонированных отходов. При этом происходит повторное накопление фильтрата и увеличение высоких концентраций загрязняющих веществ: тяжелых металлов, трудно окисляемой органики и т.д. Содержание металлов и металлоидов в фильтрате определялось методом атомно-абсорбционной спектроскопии согласно методике М-02-2406-13 с использованием оптического эмиссионного спектрометра с индуктивно связанной плазмой Shimadzu ICPE-9000 (Япония). Измерение массовых концентраций анионов проводилось методом ионной хроматографии в соответствии с методикой М-02-1805-09 с использованием ионного хроматографа Shimadzu (Япония) LC-20 Prominence.

Нормальному протеканию процесса гидратации шлака мешает наличие высокого содержания органических веществ в фильтрате. Для установления содержания в фильтрате органических веществ определены показатели химического и биологического потреблений кислорода (ХПК и БПК). ХПК определялось спектрофотометрическим методом согласно ФР.1.31.2013.16588, БПК – манометрическим методом согласно ФР.1.31.2015.20690.

Процесс литификации подразделяется на два этапа и заключается в смешивании фильтрата и доменного шлака с добавлением коагулянта для активации процесса затвердевания смеси посредством выпадения в осадок взвешенных частиц и некоторых органических соединений.

На первом этапе экспериментальных исследований проводился подбор коагулянта по наибольшей скорости отвердевания смеси. Для этого в четыре образца фильтрата добавляли различные коагулянты в соотношении 1:0,05 – 200 мл фильтрата и 10 г коагулянта. Полученный раствор перемешивался до прекращения реакции газообразования. В качестве коагулянтов использовались наиболее широко применяемые реагенты для очистки сточных вод: гашеная известь, сульфат алюминия, хлорид железа (III) и сульфат железа (III). По окончанию процесса коагуляции к полученной смеси добавлялась одна часть шлака (200 г), после чего смесь перемешивалась до образования однородной массы. По времени отверждения смеси определялся наилучший коагулянт. Для определения эффективности применения коагулянта дополнительно был приготовлен литификат сравнения без добавления коагулянта в соотношении 1:1 (200 мл фильтрата и 200 г шлака).

Второй этап исследований заключался в подборе оптимального соотношения компонентов – коагулянта и доменного шлака. Для этого в пять образцов фильтрата добавляли подобранный в первом этапе коагулянт в соотношении 1:0,05 и различное количество частей шлака – 1, 1,25, 1,5, 1,75 и 2 (200, 250, 300, 350 и 400 г).

После определения оптимального количества внесенного шлака по скорости отвердевания смеси проводилось определение минимально необходимого количества подобранного коагулянта. Для этого в пять образцов фильтрата добавляли коагулянт в количестве от 0,01 до 0,05 частей (2, 4, 6, 8 и 10 г) и подобранное ранее оптимальное количество вносимого шлака.

Полученный литификат проанализирован на растворимость гравиметрическим методом по ГОСТ 33135-2014 «Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Метод определения растворимости». Для этого была приготовлена водная вытяжка из литификата по ГОСТ 26423-85 «Почвы. Методы определения удельной электрической проводимости, pH и плотного остатка водной вытяжки». Расчет растворимости производился по формуле

где m1 – масса бюкса с фильтром высушенные, г; m2 – масса бюкса с фильтром высушенные с осадком, г; mпр – масса пробы литификата, взятой на анализ, г.

Проведены токсикологические исследования литификата для установления его класса опасности методом биотестирования на тест-культуре водоросли хлорелла (Chlorella vulgaris). Для этого определялась кратность разведения водной вытяжки из полученного отхода, при которой вредное воздействие на гидробионты отсутствует. Исследование осуществлялось по методике ПНД Ф Т 14.1:2:3:4.10-04 и заключалось в регистрации разницы оптической плотности между тест-культурой водоросли хлорелла, выращенной в среде, не содержащей вредных веществ (контроль) и в тестовом образце водной вытяжки, который может содержать вредные вещества. Была приготовлена водная вытяжка из литификата и проводились разбавления в 10, 100, 1000 и 10000 раз по методике для отходов производства и потребления. Критерием токсичности считается снижение величины оптической плотности по сравнению с контрольным вариантом (дистиллированной водой) на 20 % и более, а также при стимуляции роста водорослей на 30 % и более.

При подавлении прироста более чем на 20 % величина токсичной кратности разбавления рассчитывается по формуле

где Рб – кратность разбавления (наибольшая), при которой процент отклонения был ниже критерия токсичности (20 %); Рм – кратность разбавления (меньшая), при которой процент отклонения был выше критерия токсичности; Iб и Iм – отклонения от контроля, соответствующие этим разбавлениям, доли.

Для установления степени вымываемости из литификата органической составляющей были определены ХПК и БПК в водной вытяжке по тем же методикам, что и для фильтрата.

Определение валовых концентраций металлов и металлоидов, а также их подвижных и водорастворимых форм в литификате проводилось методом атомно-абсорбционной спектрометрии. Для определения валовых форм элементов проводили микроволновое разложение предварительно измельченного литификата в смеси концентрированных кислот – азотной, соляной и фтористоводородной. Для определения водорастворимых форм готовили водную вытяжку по ГОСТ 26423-11 «Методы определения удельной электрической проводимости, pH и плотного остатка водной вытяжки». Для определения подвижных форм готовилась вытяжка из литификата с ацетатно-аммонийным буферным раствором с рН 4,8 по РД 52.18.289.

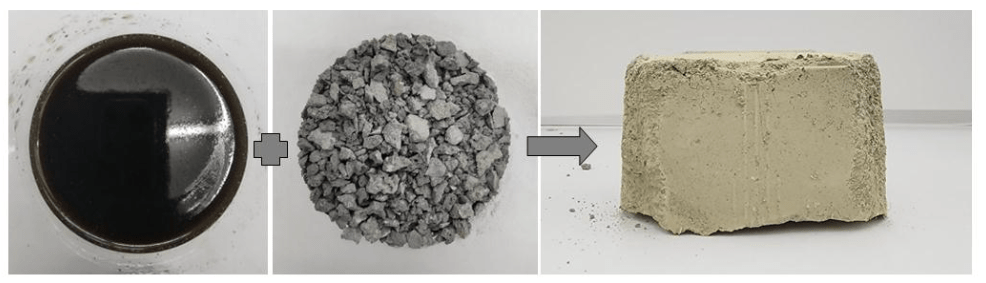

Рис.4. Фильтрат полигонов ТКО, доменный шлак, полученный продукт литификации

Обсуждение результатов

Представленный способ утилизации доменного шлака совместно с фильтратом полигонов ТКО основан на переходе фильтрата из жидкого агрегатного состояния в твердую устойчивую форму посредством использования в качестве связующего материала измельченного доменного шлака с крупностью частиц до 5 мм вместо цемента (рис.4).

Доменный шлак хорошо изучен как материал, применяемый в качестве минеральной добавки к цементу и бетонам. Он может использоваться как вяжущая составляющая, так и быть заполнителем вместо щебня [31, 32]. При его использовании в качестве добавки решаются две основные экологические задачи – сокращение выбросов диоксида углерода в атмосферу при производстве цементов, а также частичная утилизация отхода и его вторичное использование.

Состав исследуемого шлака, а также рассчитанный на его основе коэффициент качествапредставлены в табл.1. По полученным данным, исследуемый шлак относится к 3-му сорту, что говорит о его малой активности и непригодности к использованию в качестве вяжущего материала при изготовлении цементов и бетонов высокой прочности [33, 34]. Таким образом, есть необходимость поиска альтернативного способа утилизации данного доменного шлака. Предлагается его использование в качестве гидравлического вяжущего при стабилизации жидкого отхода полигонов ТКО.

Таблица 1

Химический состав доменного шлака

|

Образец |

Массовая доля компонентов, % |

||||||||||

|

SiO2 |

CaO |

Al2O3 |

MgO |

Fe2O3 |

MnO |

SО3 |

TiO2 |

Cl |

K |

|

|

|

Норма |

н/р* |

н/р |

н/р |

Не более 15,0 |

н/р |

Не более 4,0 |

н/р |

Не более 4,0 |

Не более 0,1 |

Не менее 1,20 |

|

|

Доменный шлак |

40,5 |

38,1 |

5,8 |

10,5 |

0,47 |

0,33 |

2,4 |

0,39 |

Менее 0,0001 |

1,30 |

|

* Не регламентируется.

Состав фильтрата полигонов ТКО во многом зависит от состава складируемых отходов и условий их складирования, климатических условий и времени функционирования полигона [35]. Состав фильтрата, используемого в настоящем исследовании, представлен в табл.2.

Таблица 2

Показатели фильтрата полигона ТКО

|

Показатель |

Значение |

ПДК |

|

рН |

7,8 |

6,0-9,0 |

|

Электропроводность, мкСм/см |

46000 |

н/н* |

|

БПК5, мгО2/л |

4750 |

2 |

|

ХПК, мгО2/л |

17200 |

15 |

|

Сухой остаток, мг/дм3 |

13405 |

1500 |

|

Хлориды, мг/дм3 |

6075 |

350 |

|

Сульфаты, мг/дм3 |

252 |

500 |

|

Гидрокарбонаты, мг/дм3 |

12501 |

н/н |

|

Нитраты, мг/дм3 |

51,9 |

45,0 |

|

Нитриты, мг/дм3 |

13,8 |

3,0 |

|

Аммоний-ион, мг/дм3 |

1894 |

1,5 |

|

Kалий, мг/дм3 |

1266 |

н/н |

|

Натрий, мг/дм3 |

2384 |

200 |

|

Кальций, мг/дм3 |

365 |

180 |

|

Магний, мг/дм3 |

168 |

50 |

|

Железо общее, мг/дм3 |

9,8 |

0,3 |

|

Медь, мг/дм3 |

0,3 |

1,0 |

|

Кадмий, мг/дм3 |

0,267 |

0,001 |

|

Ртуть, мг/дм3 |

<0,005 |

0,0005 |

|

Кобальт, мг/дм3 |

<0,05 |

0,1 |

|

Хром, мг/дм3 |

2,31 |

0,05 |

|

Свинец, мг/дм3 |

<0,1 |

0,01 |

|

Мышьяк, мг/дм3 |

<0,01 |

0,01 |

|

Цинк, мг/дм3 |

6,5 |

5,0 |

|

Никель, мг/дм3 |

0,40 |

0,02 |

|

Марганец, мг/дм3 |

0,2 |

0,1 |

|

Алюминий, мг/дм3 |

5,1 |

0,2 |

Таким образом, превышения ПДК, установленных для воды подземных и поверхностных водных объектов хозяйственно-питьевого водопользования, наблюдаются почти по каждому из приведенных показателей. Так, содержание ионов аммония превысило ПДК более чем в 1000 раз.

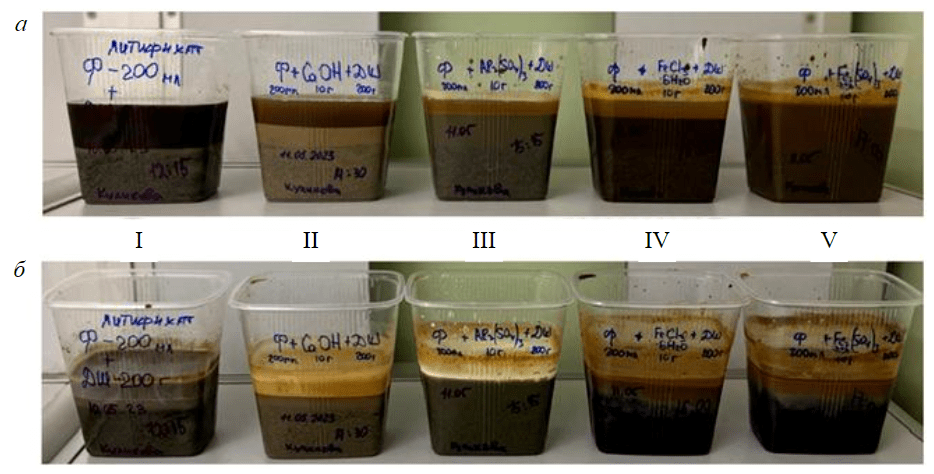

Высокое содержание органических веществ в фильтрате (ХПК – 17200 мгО2/л) замедляет процесс гидратации доменного шлака. По ГОСТ 23732-2011 «Вода для бетонов и строительных растворов. Технические условия» окисляемость воды, используемой для приготовления бетонных смесей, должна быть не более 15 мг/л. Поэтому процесс литификации был разделен на два этапа. Первый этап представлен процессом коагулирования частиц [36, 37]. Высокая интенсивность образования осадка при выбранном соотношении компонентов (10 г коагулянта на 200 мл фильтрата) визуально наблюдается при использовании сульфатов алюминия и железа (III), что говорит об их высокой коагулирующей способности (рис.5). Для дальнейших исследований был выбран сульфат алюминия ввиду его меньшей токсичности по сравнению с сульфатом железа (III).

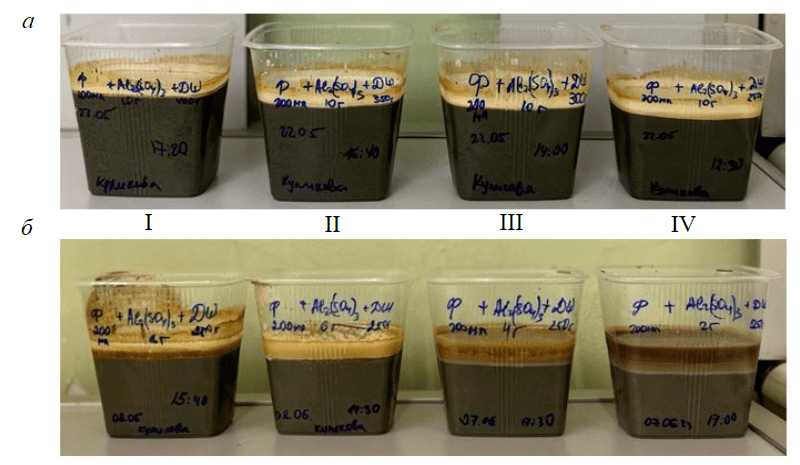

Предварительная коагуляция запускает второй этап литификации – непосредственное затвердевание смеси с помощью связующего вещества – доменного шлака. По результатам проведенных лабораторных исследований была подобрана оптимальная по времени отвердевания рецептура литификата – 200 мл фильтрата, 6 г сульфата алюминия и 250 г доменного шлака (рис.6). Соотношение компонентов – фильтрат : коагулянт : доменный шлак = 1:0,03:1,25 – было выбрано потому, что при внесении большего количества шлака скорость отвердевания не изменяется, а при меньшей дозировке Al2(SO4)3 не запускается процесс коагуляции. Полное затвердевание литификата произошло спустя 14 дней с начала эксперимента. Наибольшая скорость набора прочности смеси была отмечена для фракции шлака менее 1 мм.

Рис.5. Подбор оптимального коагулянта по скорости отверждения смеси: а – в день приготовления смеси; б – на 10-й день твердения; I – без коагулянта; II – Са(ОН)2; III – Al2(SO4)3; IV – FeCl3; V – Fe2(SO4)3

Рис.6. Подбор рецептуры литификата: а – оптимального количества вносимого шлака: I – 400 г; II – 350 г; III – 300 г; IV – 250 г; б – оптимального количества вносимого коагулянта: I – 8 г; II – 6 г; III – 4 г; IV – 2 г

По результатам экспериментальных исследований растворимости литификата было установлено, что лишь 3 % от полученного материала будет вымываться при инфильтрации через него атмосферных осадков.

Результаты исследований полученного литификата на содержание валовых, подвижных и водорастворимых форм металлов и металлоидов представлены в табл.3, pH солевой вытяжки литификата составил свыше 12. Установленные концентрации сравнивались с ПДК для суглинистых и глинистых почв с pH солевой вытяжки более 5,5.

Таблица 3

Содержание элементов в литификате

|

Элемент |

Валовые |

Концентрации |

Концентрации |

ПДК веществ |

ПДК подвижных форм веществ |

|

Железо общее |

2531 |

146 |

0,9 |

н/н |

н/н |

|

Цинк |

3 |

0,3 |

0,1 |

220 |

23 |

|

Алюминий |

4967 |

198 |

17 |

н/н |

н/н |

|

Хром |

126 |

1,6 |

0,1 |

н/н |

6,0 |

|

Никель |

55 |

1,6 |

0,4 |

80 |

4,0 |

|

Кадмий |

Менее 0,01 |

Менее 0,05 |

Менее 0,05 |

2,0 |

н/н |

|

Медь |

2,2 |

Менее 0,5 |

0,5 |

132 |

3,0 |

|

Марганец |

1471 |

410 |

1,9 |

1500 |

100 |

|

Свинец |

Менее 0,05 |

Менее 0,5 |

Менее 0,5 |

130 |

6,0 |

|

Кобальт |

Менее 0,01 |

Менее 0,5 |

Менее 0,5 |

н/н |

5,0 |

|

Кальций |

223963 |

75728 |

3528 |

н/н |

н/н |

|

Барий |

798 |

156 |

2,1 |

н/н |

н/н |

|

Магний |

31374 |

7200 |

48 |

н/н |

н/н |

|

Натрий |

7036 |

2500 |

1687 |

н/н |

н/н |

|

Калий |

8132 |

2091 |

967 |

н/н |

н/н |

|

Стронций |

525 |

318 |

16,2 |

н/н |

н/н |

|

Ванадий |

28 |

1,6 |

Менее 5,0 |

150 |

н/н |

|

Ртуть |

Менее 0,01 |

Менее 0,005 |

Менее 0,005 |

2,1 |

н/н |

|

Мышьяк |

31 |

Менее 0,05 |

Менее 0,05 |

10,0 |

н/н |

|

Титан |

3048 |

Менее 5,0 |

Менее 5,0 |

н/н |

н/н |

Из полученных данных следует, что концентрации валового содержания тяжелых металлов и их подвижных форм в литификате не превышают ПДК в почвах населенных пунктов, за исключением валового содержания мышьяка. Согласно проведенным исследованиям подвижных и водорастворимых форм мышьяка в вытяжках из литификата обнаружено не было. В случае воздействия атмосферных осадков на литификат миграция мышьяка в природную среду не происходит [38].

Полученные значения показателей ХПК (687 мгО2/л) и БПК (173 мгО2/л) для водной вытяжки из литификата снизились более чем в 25 раз по сравнению с теми же показателями в фильтрате.

По результатам токсикологических исследований была установлена токсичная кратность разбавления водной вытяжки из полученного отхода, при которой происходит подавление прироста по сравнению с дистиллированной водой на 20 % – 48,5 (табл.4). Согласно приказу Минприроды России при кратности разведения водной вытяжки от 1 до 100 отход можно отнести к IV классу опасности.

Таблица 4

Биотестирование на культуре водоросли хлорелла (Chlorella vulgaris)

|

Кратность |

Оптическая плотность |

Оптическая плотность |

Отклонение |

Оценка качества |

|

Контроль |

0,048 |

0,048 |

– |

– |

|

1 |

0,016 |

0,015 |

76,1 |

Оказывает |

|

10 |

0,036 |

0,036 |

25,0 |

Оказывает |

|

100 |

0,040 |

0,040 |

17,7 |

Не оказывает |

|

1000 |

0,042 |

0,042 |

13,6 |

Не оказывает |

|

10000 |

0,044 |

0,044 |

9,4 |

Не оказывает |

* За вычетом оптической плотности после добавления хлореллы до начала культивирования.

Рис.7. Пересыпной материал на основе фильтрата полигонов ТКО и доменного шлака

На основании результатов исследований состава и свойств литификата предлагается его использование в качестве техногрунта (рис.7) для создания изолирующего промежуточного слоя при складировании отходов в соответствии с инструкцией по проектированию, эксплуатации и рекультивации полигонов для твердых коммунальных отходов. В качестве изолирующего материала на полигонах хранения ТКО используются отходы известняка, шлаки ТЭЦ, гипсосодержащие отходы и т.д. Допустимо использование других промышленных отходов IV класса опасности. Изоляция материалом осуществляется ежедневно толщиной слоя от 0,15 до 0,25 м. Таким образом, применение полученного в исследованиях литификата в качестве альтернативного изолирующего материала является актуальным для деятельности полигонов ТКО [39-41].

Заключение

В результате проведенных исследований разработан способ утилизации доменного шлака совместно с фильтратом полигонов ТКО. Способ основан на отвердевании фильтрата посредством добавления в качестве вяжущего материала доменного шлака.

Перед внесением измельченного шлака в жидкий отход добавляется коагулянт для снижения в нем высоких концентраций органических соединений. В качестве коагулянта был выбран сульфат алюминия – реагент, обладающий наибольшей коагулирующей способностью в сравнении с другими испытываемыми соединениями. Проведенные эксперименты позволили установить оптимальную дозировку внесения в фильтрат коагулянта и доменного шлака в соотношении 1:0,03:1,25 (фильтрат, сульфат алюминия, доменный шлак). Рецептура может быть применена и для других объектов исследования. Однако колебания состава фильтрата и доменного шлака могут незначительно влиять на получение литификата, что требует некоторой корректировки доз вносимых компонентов.

Найдено применение полученного материала для формирования изолирующего слоя при пересыпке отходов производства и потребления [42]. Установлен IV класс опасности полученного литификата, а также отсутствие в нем подвижных и водорастворимых форм токсичных элементов, что подтверждает возможность его использования. В результате будет снижено негативное воздействие на окружающую среду за счет утилизации сразу двух видов накапливаемых отходов.

Литература

- Алиев А.Т., Желтенков А.В., Балдин К.В. Проблемы и потенциал развития экономики, промышленного производства и инноваций в современной России // Вестник Московского государственного областного университета. Серия: Экономика. 2023. № 2. С. 48-58. DOI: 1018384/2310-6646-2023-2-48-58

- Говорухин В.А., Кучина Е.В. Устойчивое развитие предприятий металлургической промышленности в контексте ESG-трансформации // Вестник Южно-Уральского государственного университета. Серия «Экономика и менеджмент». 2023. Т. 17. № 2. С. 92-100. DOI: 10.14529/em230207

- Бежанов И.В. Пути развития металлургической промышленности в России // Прогрессивная экономика. 2023. № 10. С. 111-124. DOI: 10.54861/27131211_2023_10_111

- Игнатьева М.Н., Юрак В.В., Душин А.В., Стровский В.Е. Техногенные минеральные образования: проблемы перехода к циркулярной экономике // Горные науки и технологии. 2021. Т. 6. № 2. С. 73-89. DOI: 10.17073/2500-0632-2021-2-73-89

- Катунин В.В., Зиновьева Н.Г., Иванова И.М., Петракова Т.М. Основные показатели работы черной металлургии России в 2019 г. // Черная металлургия. Бюллетень научно-технической и экономической информации. 2020. Т. 76. № 4. С. 309-334. DOI: 10.32339/0135-5910-2020-4-309-334

- Скобелев Д.О., Марьев В.А., Шубов Л.Я. и др. Отходы горно-металлургической отрасли: систематизация технологических решений экологических задач. Часть I // Экологические системы и приборы. 2018. № 12. С. 29-37. DOI: 10.25791/esip.12.2018.305

- Riley A.L., MacDonald J.M., Burke I.T. et al. Legacy iron and steel wastes in the UK: Extent, resource potential, and management futures // Journal of Geochemical Exploration. 2020. Vol. 219. № 106630. DOI: 10.1016/j.gexplo.2020.106630

- Печенцов И.М. Переработка отходов металлургической промышленности для стабилизации и укрепления проблемных грунтов // Известия Петербургского университета путей сообщения. 2023. Т. 20. № 4. С. 811-819. DOI: 10.20295/1815-588X-2023-4-811-819

- Кочешкова I.М. Зарубiжний досвiд утворення та використання доменних шлакiв // Економiчний вiсник Донбасу. 2020. № 2 (60). С. 181-186. DOI: 10.12958/1817-3772-2020-2(60)-181-186

- Харченко А.С., Сибагатуллина М.И., Харченко Е.О. и др. Снижение удельного расхода кокса в доменной печи воздействием на зону замедленного теплообмена // Известия высших учебных заведений. Черная металлургия. 2023. Т. 66. № 4. С. 394-402. DOI: 10.17073/0368-0797-2023-4-394-402

- Рудко В.А., Габдулхаков Р.Р., Пягай И.Н. Научно-техническое обоснование возможности организации производства игольчатого кокса в России// Записки Горного института. 2023. Т. 263. С. 795-809.

- Павлов А.В., Спирин Н.А., Бегинюк В.А. и др. Анализ шлакового режима доменной плавки с использованием модельных систем поддержки принятия решений // Известия высших учебных заведений. Черная металлургия. 2022. Т. 65. № 6. С. 413-420. DOI: 10.17073/0368-0797-2022-6-413-420

- Бажин В.Ю., Устинова Я.В., Федоров С.Н., Шалаби М.Э.Х. Повышение энергетической эффективности руднотермических печей при плавке алюмокремниевого сырья // Записки Горного института. 2023. Т. 261. С. 384-391.

- Петрова Т.А., Епишина А.Д. Антикоррозионная защита трубопроводного транспорта на горно-перерабатывающих предприятиях // Обогащение руд. 2023. № 6. С. 52-58. DOI: 10.17580/or.2023.06.09

- Хоботова Э.Б., Игнатенко М.И., Сторчак О.Г. и др. Минеральный состав отвальных доменных шлаков // Известия высших учебных заведений. Черная металлургия. 2019. Т. 62. № 10. С. 774-781. DOI: 10.17073/0368-0797-2019-10-774-781

- Сахапова Т.С., Баранова К.О., Хуснутдинов М.И., Тихонов В.А. Методы обращения с отходами на предприятии: внедрение системы управления по обращению отходами // Горная промышленность. 2021. № 5. С. 94-98. DOI: 10.30686/1609-9192-2021-5-94-98

- Чукаева М.А., Матвеева В.А., Сверчков И.П. Комплексная переработка высокоуглеродистых золошлаковых отходов // Записки Горного института. 2022. Т. 253. С. 97-104. DOI: 10.31897/PMI.2022.5

- Oge M., Ozkan D., Celik M.B. et al. An Overview of Utilization of Blast Furnace and Steelmaking Slag in Various Applications // Materials Today: Proceedings. 2019. Vol. 11. Part 1. P. 516-525. DOI: 10.1016/j.matpr.2019.01.023

- Ahmad J., Kontoleon K.J., Majdi A. et al. A Comprehensive Review on the Ground Granulated Blast Furnace Slag (GGBS) in Concrete Production // Sustainability. 2022. Vol. 14. Iss. 14. № 8783. DOI: 10.3390/su14148783

- Еремеева А.М., Ильяшенко И.С., Коршунов Г.И. Возможность применения биодобавок к топливу на горнодобывающих предприятиях // Горный информационно-аналитический бюллетень. 2022. № 10-1. С. 39-49. DOI: 10.25018/0236_1493_2022_101_0_39

- Шаповалов Д.А., Холин Р.Н., Скоробогатова У.Е. Моделирование и оценка загрязнения грунтовых и поверхностных вод фильтратом полигона твердых бытовых отходов // International Agricultural Journal. 2021. Т. 64. № 2. С. 8-19. DOI: 10.24411/2588-0209-2021-10305

- Сарапулова Г.И. Геохимический подход в оценке воздействия техногенных объектов на почвы // Записки Горного института. 2020. Т. 243. С. 388-392. DOI: 10.31897/PMI.2020.3.388

- Matveeva V.A., Alekseenko V.A., Karthe D., Puzanov A.V. Manganese Pollution in Mining-Influenced Rivers and Lakes: Current State and Forecast under Climate Change in the Russian Arctic // Water. 2022. Vol. 14. Iss. 7. № 1091. DOI: 10.3390/w14071091

- Милютина Н.О., Политаева Н.А., Зеленковский П.С. и др. Анализ методов очистки фильтрата полигонов твердых коммунальных отходов // Вестник Евразийской науки. 2020. Т. 12. № 3. 11 с. DOI: 10.15862/03NZVN320

- Притужалова О.А., Жованик И.А. Анализ изученности свалочного фильтрата на российских полигонах твердых коммунальных отходов // Вестник Удмуртского университета. Серия Биология. Науки о Земле. 2024. Т. 33. № 4. С. 413-426. DOI: 10.35634/2412-9518-2023-33-4-413-426

- Hao Zhang, Zehua Ji, Yuxin Zeng, Yuansheng Pei. Solidification/stabilization of landfill leachate concentrate contaminants using solid alkali-activated geopolymers with a high liquid solid ratio and fixing rate // Chemosphere. 2022. Vol. 288. Part 2. № 132495. DOI: 10.1016/j.chemosphere.2021.132495

- Язев А.В., Милютина Н.О., Аверьянова Н.А. и др. Литификация фильтрата полигонов ТКО как способ его утилизации // Экология и промышленность России. 2020. Т. 24. № 6. С. 36-41. DOI: 10.18412/1816-0395-2020-6-36-41

- Патент № 2807336 РФ. Способ получения инертного грунта / В.А.Матвеева, И.М.Валиулин, М.А.Чукаева, Ю.Д.Смирнов. Опубл. 14.11.2023. Бюл. № 32.

- Пономаренко М.Р., Кутепов Ю.И. Использование типизации горнотехнических объектов для обоснования деформационного мониторинга открытых горных разработок // Известия Уральского государственного горного университета. 2020. Т. 4 (60). С. 115-122. DOI: 10.21440/2307-2091-2020-4-115-122

- Sverchkov I.P., Gembitskaya I.M., Povarov V.G., Chukaeva M.A. Method of reference samples preparation for X-ray fluorescence analysis // Talanta. 2023. Vol. 252. № 123820. DOI: 10.1016/j.talanta.2022.123820

- Панова В.Ф., Панов С.А., Камбалина И.В. Заполнитель и цемент на основе вторичных минеральных ресурсов // Вестник Приамурского государственного университета им. Шолом-Алейхема. 2016. № 1 (22). С. 72-77.

- Talapaneni T., Chaturvedi V. Proposing a suitable slag composition by estimating the fusion behavior, viscosity and desulphurization ability for blast furnaces running with high alumina // Materials Today: Proceedings. 2022. Vol. 67. Part 4. P. 558-565. DOI: 10.1016/j.matpr.2022.07.452

- Низина Т.А., Балыков А.С., Коровкин Д.И. и др. Оценка физико-химической эффективности минеральных добавок различного состава в цементных системах // Эксперт: теория и практика. 2021. № 5 (14). С. 41-47. DOI: 10.51608/26867818_2021_5_41

- Блинов П.А., Шаньшеров А.В., Черемшанцев Д.М. и др. Анализ и выбор тампонажной смеси, устойчивой к динамическим нагрузкам, с целью повышения качества герметичности крепи в затрубном пространстве // Известия Томского политехнического университета. Инжиниринг георесурсов. 2022. Т. 333. № 11. С. 115-123. DOI: 10.18799/24131830/2022/11/3726

- Ашихмина Т.В., Каверина Н.В., Куприенко П.С. Анализ негативных экологических последствий эксплуатации полигона твердых коммунальных отходов г. Воронежа на разных этапах его жизненного цикла // Региональные геосистемы. 2020. Т. 44. № 3. С. 343-358. DOI: 10.18413/2712-7443-2020-44-3-343-358

- Красавцева Е.А., Жилкин Б.О., Макаров Д.В. и др. Очистка сточных вод ООО «Ловозерский ГОК» от ионов фтора методом химической коагуляции // Труды Ферсмановской научной сессии ГИ КНЦ РАН. 2020. № 17. С. 297-301. DOI: 10.31241/FNS.2020.17.056

- Петрова Т.А., Рудзиш Э. Рекультивация техногенно-нарушенных земель с применением осадков сточных вод в качестве мелиорантов // Записки Горного института. 2021. Т. 251. С. 767-776. DOI: 10.31897/PMI.2021.5.16

- Петров Д.С., Данилов А.С. Гидрохимическая характеристика и экологическое состояние водных экосистем в зоне влияния предприятия по производству минеральных удобрений // Горный журнал. 2023. № 9. С. 83-88. DOI: 10.17580/gzh.2023.09.12

- Москояни Т.Д., Власенко В.П. Рекультивация земель, нарушенных бытовыми отходами / Современные проблемы и перспективы развития земельно-имущественных отношений. Сборник статей по материалам V Всероссийской научно-практической конференции, 20 апреля 2023, Краснодар, Россия. Краснодар: Кубанский государственный аграрный университет имени И.Т.Трубилина, 2023. С. 316-322.

- Шумилова Л.В., Хатькова А.Н., Размахнин К.К., Номоконова Т.Г. Применение наилучших доступных технологий для повышения экологической безопасности при утилизации золошлаковых отходов // Вестник Забайкальского государственного университета. 2022. Т. 28. № 8. С. 23-34. DOI: 10.21209/2227-9245-2022-28-8-23-34

- Пашкевич М.А., Патокин Д.А. Направления использования нитроцеллюлозосодержащих отходов химической промышленности на объектах минерально-сырьевого комплекса // Горный информационно-аналитический бюллетень. 2023. № 9-1. С. 215-230. DOI: 10.25018/0236_1493_2023_91_0_215

- Юрак В.В., Усманов А.И. Восстановление нарушенных земель в горных экосистемах // Устойчивое развитие горных территорий. 2023. Т. 15. № 4. С. 901-911. DOI: 10.21177/1998-4502-2023-15-4-901-911