Обоснование необходимости улучшения стратегии управления функционированием горно-технической системы на основе анализа данных об отработке сложноструктурных блоков

- 1 — младший научный сотрудник Институт проблем комплексного освоения недр им. академика Н.В.Мельникова РАН ▪ Orcid

- 2 — научный сотрудник Институт проблем комплексного освоения недр им. академика Н.В.Мельникова РАН ▪ Orcid

- 3 — канд. техн. наук заведующий лабораторией Институт проблем комплексного освоения недр им. академика Н.В.Мельникова РАН ▪ Orcid ▪ Scopus

- 4 — канд. техн. наук заведующий лабораторией Институт проблем комплексного освоения недр им. академика Н.В.Мельникова РАН ▪ Orcid ▪ Scopus

Аннотация

Продолжительная деятельность горно-добывающих предприятий вызывает необходимость обоснования стратегий управления функционированием горно-технической системы в части улучшения контроля качества рудопотоков, что определяется его изменением по мере освоения месторождений ввиду первоочередной отработки основных запасов и, как следствие, вынужденным переходом к отработке сложноструктурных блоков со снижением процента извлечения, что характерно при соответствии рудной составляющей требованиям технико-экономического обоснования по содержанию при некондиционной мощности. В этом случае выявить процент извлечения и потенциал его повышения можно путем анализа многолетней деятельности горно-промышленного предприятия, а именно аналитики данных отработки сложноструктурных блоков с последующим установлением взаимосвязи первичных сведений о горно-геологических условиях и сведений о качестве полезного ископаемого, получаемых от технологического оборудования. Поэтому целью исследования являлось обоснование необходимости улучшения стратегии управления функционированием горно-технической системы, которая заключается в том, что на базе аналитики данных отработки сложноструктурных блоков можно определить потери рудной массы и их количество и заложить в основу разработки решений по ее доизвлечению. Для этого собранные данные об отработке сложноструктурных блоков с учетом геолого-промышленного типа добываемых руд учитывали при моделировании условий и исследовании параметров технологических процессов, реализация которых обеспечивает получение дополнительной товарной продукции. Установлено, что в отвалы поступает рудная масса из некондиционных по мощности прослоев, оценены потери рудной массы в 25-40 % в год. Доказано, что определение потерь рудной массы на основе анализа данных об отработке сложноструктурных блоков, а также своевременное решение этого вопроса способны существенно повысить эффективность производства горно-технической системы. С учетом полученных результатов предложены варианты оптимизации производства горно-технической системы.

Финансирование

Исследование выполнено за счет гранта Российского научного фонда № 22-17-00142.

Введение

Продолжительная деятельность горно-добывающих предприятий с приоритетом добычи богатых руд постепенно приводит к тому, что уже в настоящее время фиксируется рост объемов добычи при одновременном снижении качественных характеристик рудопотоков [1, 2]. Это является одной из актуальных проблем, снижающих эффективность производства горно-технической системы [3, 4]. Поскольку рациональное управление качественными характеристиками добываемой рудной массы лежит в основе обеспечения производственных показателей горно-технической системы [5, 6], решение этой проблемы позволит повысить полноту освоения недр и улучшить производственные показатели горных предприятий в целом.

Управление качественными характеристиками рудопотоков, как правило, проводится во всех технологических процессах по цепочке: вскрытие месторождения или его частей – подготовка к очистной выемке – погрузка в транспортные средства – транспортирование – отгрузка и складирование на переработку – обогащение. Эффективность управления качественными характеристиками напрямую зависит от анализа данных [7, 8], поступающих от горного массива и технологического оборудования [9].

Согласно источникам [10, 11], традиционные методы и инструменты управления качеством позволяют выявлять проблемы и оптимизировать процесс принятия решений, однако весомым недостатком можно считать задержку в выполнении корректирующих действий. Кроме того, продолжительное освоение месторождений полезных ископаемых привносит новые сложности в технологические процессы, что зачастую связано с истощением запасов или усложнением горно-геологических условий и требует новых подходов в управлении качеством рудной массы. Информационные и коммуникационные технологии позволяют повышать эффективность при управлении качеством за счет интеграции в технологические процессы различного рода закономерностей, получаемых при анализе данных и отражающих эффективность производства [12, 13], а также управлять качеством рудной массы в режиме реального времени, обеспечивая при этом минимизацию потерь [11, 14, 15].

В настоящее время технологии Индустрии 4.0, такие как Интернет вещей (IoT) [16], большие данные [17], облачные вычисления, 3D-визуализация, обеспечивают цифровую трансформацию горно-промышленных предприятий с рядом преимуществ с точки зрения производственной эффективности, качества продукции и снижения затрат [18-20], а также определения и прогнозирования различных параметров технологических процессов [21-23]. Авторы статьи [24] считают, что ключевыми компонентами для эффективного управления качеством являются обработка больших данных и улучшение предписывающей аналитики.

Основой системы цифрового управления технологическими процессами, способной обеспечить требуемый уровень эффективности на горно-добывающем предприятии [25], является достоверная и своевременная информация на всех уровнях производства [26, 27]. Однако наибольшие показатели эффективности могут быть достигнуты только с учетом понимания целевой задачи, на основе которой должен быть определен перечень источников информации и видов данных, генерируемых при осуществлении технологических процессов. В части управления качеством такими источниками могут быть данные о вещественном составе и технологических свойствах руд, геофизических и геохимических исследованиях [28-30], а также данные из аналитических информационных и автоматизированных систем [31], в числе которых автоматизированная система управления горно-транспортным комплексом (АСУ ГТК), автоматизированная система управления буровзрывными работами (АСУ БВР), система контроля качества и иные системы и типы данных, включающие информацию об изменении качественных характеристик полезного ископаемого на всех этапах освоения месторождения [32].

С точки зрения определения источников цифровых данных и организации их сбора наиболее подходит классификация источников данных горно-технической системы по признаку объекта их получения, предложенная в работе [33], поскольку данная классификация позволяет на этапе проектирования для каждого физического объекта обосновать порядок ввода источника информации в эксплуатацию, определить параметры получаемых сигналов и принципы их трансформации в цифровую форму и при необходимости установить требования к частоте получаемых данных, а также формат, пригодный для обработки, анализа, длительного хранения и условий использования данных.

Постановка проблемы

По мнению авторов работы [34], решением, способствующим повышению однородности качественных характеристик формируемых рудопотоков, является надежное выделение в массиве горных пород рудных залежей с точным их оконтуриванием и выявлением технологических типов и сортов руд, обеспечением их эффективной добычи и транспортирования в соответствующих режимах разделения или усреднения качества. Но надежность такого выделения зависит от горно-геологических условий осваиваемых месторождений, на основании анализа которых определяются промышленная ценность и группа сложности объектов с последующим обоснованием геотехнологии их разработки [35]. Следует отметить, что качественные показатели добываемой рудной массы в решающей степени зависят от горно-геологических особенностей разрабатываемых месторождений, поэтому необходимо уделять особое внимание повышению достоверности и обработке данных о горном массиве и интерпретировать полученные результаты с учетом анализа других источников данных.

Проблема обеспечения постоянного качества наиболее актуальна для горных предприятий, ведущих разработку сложноструктурных месторождений твердых полезных ископаемых [36, 37], где в общих объемах осваиваемого месторождения отмечается значительное долевое участие маломощных крутопадающих рудных тел, эффективная выемка которых весьма затруднительна [38]. Основные сложности обеспечения качественных характеристик в таком случае, как правило, связаны с меньшей мощностью рабочих органов выемочного оборудования в сравнении с мощностью рудных прослоев, что в результате обуславливает разубоживание рудной массы, влекущее снижение качественных характеристик сырья.

Кроме того, при освоении месторождений горные предприятия обязаны осуществлять свою деятельность в соответствии с принятым технико-экономическим обоснованием (ТЭО) кондиций, которое может устанавливать ограничения как по содержаниям ценных компонентов, так и по мощности рудных тел. Так, например, если в пределах разрабатываемого месторождения отмечается наличие рудных прослоев мощностью 4-5 м, а кондиции при этом ориентированы на отработку прослоев мощностью более 6 м, основная блочная модель месторождения, формирующаяся с учетом соблюдения кондиций по мощности, упрощается за счет исключения из нее рудных прослоев, мощность которых не удовлетворяет принятым требованиям. В результате снижается достоверность реальной горно-геологической ситуации, что впоследствии ведет к снижению производительности предприятия за счет планирования горных работ на основании неполного набора данных, приводящих к значительным потерям рудной массы, поступающей в отвальные сооружения. Это позволяет сформулировать гипотезу о необходимости изыскания решений, направленных на выявление возможных потерь рудной массы и обоснование рекомендаций, обеспечивающих повышение эффективности при управлении качеством в ходе освоения месторождения.

Так, из-за возрастающей при отработке сложноструктурных блоков вероятности значительных потерь рудной составляющей, соответствующей по содержанию требованиям ТЭО при некондиционной мощности, предложен вариант улучшения стратегии управления функционированием горно-технической системы, отличающийся тем, что повышение полноты освоения недр может быть обеспечено на базе анализа данных об отработке сложноструктурных блоков, а именно за счет выявления видов возможных потерь и их количественного показателя, что в результате будет способствовать разработке решений, направленных на доизвлечение рудной массы. Обоснование предложенного варианта обусловит возможность пересмотра существующих систем управления качеством либо их дополнения с учетом необходимости увеличения производительности предприятия и получения дополнительной товарной продукции в виде продуктивной фракции, ранее не извлекаемой по объективным причинам.

Обоснование улучшения стратегии управления функционированием горно-технической системы в части управления качеством в рамках горно-промышленных предприятий является серьезной задачей, решение которой может быть осуществлено путем получения их многолетней деятельности. В основе исследования лежит анализ больших массивов данных, генерируемых при функционировании горно-технической системы от каждой единицы горного оборудования, являющейся источником формирования данных о показателях своей работы и состояния [9, 27, 39]. В данном случае для решения проблемы управления качеством рудопотоков особое внимание следует уделять аналитике данных об отработке сложноструктурных блоков с последующим установлением взаимосвязи первичных данных о горно-геологических условиях месторождения и данных о качестве полезного ископаемого, получаемых от технологического оборудования.

Целью исследования является обоснование необходимости и возможности совершенствования стратегий управления горно-техническими системами на основе более адекватных блочных моделей и механизмов управления рудопотоками с использованием современных методов предиктивной аналитики.

Методология

Поскольку наибольшие показатели эффективности процессов отработки горно-технической системы могут быть достигнуты только с учетом понимания целевой задачи, следует учитывать, что перечень запрашиваемых данных определяется как в зависимости от наличия данных у предприятия, так и с учетом геолого-промышленного типа месторождения. Так, при сборе информации на предприятии, добывающем железные руды, обязательны данные как химического опробования, так и геофизических методов определения качества полезного ископаемого.

Для проверки предложенного варианта улучшения стратегии управления функционированием горно-технической системы на одном из железорудных горно-промышленных предприятий страны был проведен аудит текущей системы управления качеством, а также запрошены ретроспективные данные за последние три года деятельности, включающие информацию об отработке сложноструктурных блоков, получаемых от горного массива и технологического оборудования.

Моделирование условий и исследование параметров технологических процессов, реализация которых может обеспечить извлечение дополнительной товарной продукции, осуществлялось в несколько этапов:

- сбор и обработка всей полученной от предприятия информации об отработке сложноструктурных блоков, получаемых от горного массива и технологического оборудования;

- выполнение проверки целостности выгрузок из предоставленных баз данных;

- подготовка исходных данных, представленных в виде распределения показателей строения массива, элементов рабочих процессов горно-технической системы, привязанных к конкретным точкам пространства и времени;

- моделирование условий и исследование параметров технологических процессов на базе закономерностей, выявленных на первом этапе;

- подготовка выводов на основе анализа данных о возможных сценариях отработки сложноструктурных блоков для определения видов возможных потерь и их количественных показателей.

С учетом наличия у предприятия данных, а также геолого-промышленного типа добываемых руд, перечень необходимых данных включал:

- карты распределения содержания железа магнитного по отрабатываемым блокам, составленные на этапе годового планирования;

- карты распределения содержания железа магнитного по отрабатываемым блокам, построенные по данным каротажа буровзрывных скважин;

- схема расположения блоков на плане карьера;

- принятые на предприятии инструкции по определению, учету и нормированию потерь при добыче;

- данные статистики работы рудоконтрольных станций;

- отчеты по потерям;

- данные о типах руд и их характеристиках (исследование);

- данные по скважинам этапа геолого-разведочных работ на месторождении, которые являются основой для построения исходной блочной модели;

- текущие требования по качеству руды на обогатительной фабрике;

- список атрибутов (содержание железа магнитного, серы, обогатимость, литология);

- данные по применяемым выемочно-погрузочным и транспортным средствам;

- данные системы диспетчеризации (количество машин, направленных на отвал, на рудный склад, на СМС с привязкой к забоям).

На этапе подготовки исходных данных к моделированию выполнялась проверка целостности выгрузок из баз данных, которая заключалась в определении наличия информации по пространственному положению и параметрам скважин. Кроме того, производилась перекрестная проверка на соответствие одной и той же информации, представленной в различных записях разных таблиц баз данных.

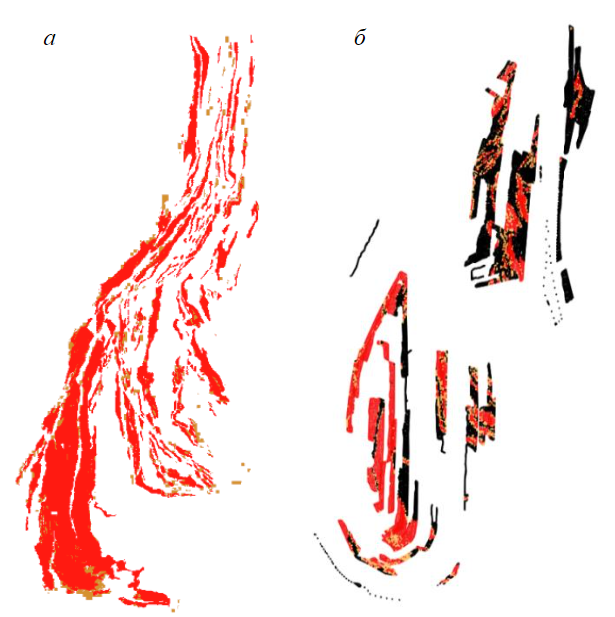

На начальной стадии подготовки ресурсной модели было принято решение использовать данные блочной модели предприятия, однако в ходе проведенного анализа данных каротажа по блокам, включая поиск некондиционных по мощности прослоев с учетом особенностей залегания рудных залежей и годового понижения горных работ, было установлено расхождение данных блочной модели с результатами каротажа скважин (рис.1). В ходе моделирования это может привести к несовпадению объемов добычи, получаемых по факту и по результатам моделирования.

Вторым негативным моментом, влияющим на качество конечного результата, является использование интерполяционных моделей при построении блочной модели, что увеличивает плавность контуров и приводит к увеличению затрат ресурсов на обработку и анализ полученной информации. Поэтому было принято решение использовать в качестве исходной информации о геологическом строении аналог блочной модели, построенной по данным каротажа скважин без использования интерполирования (рис.2). В основе предлагаемой модели лежит метод подсчета запасов А.К.Болдырева и понятие ближайшего района (геометрической области влияния скважины) (рис.2, б).

Рис.1. Результаты сопоставления данных каротажа скважин (а) и блочной модели (б)

На этапе обработки информации осуществлялся выбор исходных данных для моделирования. Ввиду отсутствия стандартизации сбора и хранения цифровых данных, а также неструктурированных данных от множества технологических процессов, полученная информация о функционировании горно-технической системы была разноформатной, что затрудняло ее анализ с помощью стандартных методов математического анализа. Поскольку геологические данные генерируются в процессе исследования и доизучения отрабатываемого массива (периодичность поступления и обновления минимум от одного раза в месяц), а данные диспетчеризации (дискретность – 1 с и более) – от работы технологического оборудования, возникает проблема увязки собранной информации в единый взаимодополняющийся комплекс или структуру пространственно-временных наборов данных. Проблема решается путем синхронизации, структурирования, трансформирования и приведения различных наборов данных к единому формату, который позволяет выполнить построение единой пространственно-временной модели, обрабатываемой при помощи единообразных методов и правил.

Рис.2. Принцип совмещения данных каротажа с ближайшими районами (а) и принцип построения ближайшего района (б) для скважин

Анализ исходных данных на этапе их подготовки позволил выделить два ключевых набора факторов, оказывающих основное влияние на эффективность работы горно-технической системы данного предприятия: факторы, относящиеся к особенностям геологического строения, и факторы, относящиеся к работе горно-транспортной системы, которая формирует структуру рудопотока и потока вскрышных пород.

Геологическая составляющая набора геопространственных исходных данных в данном случае представлена описанием геологической информации в виде простых текстовых и графических файлов: графическое представление отрабатываемого блока в виде наборов ближайшего района для каждой скважины блока, данными каротажа, данными по скважинам с площадями построенных ближайших районов.

Информация о работе горно-транспортного оборудования, в том числе информация об объемах грузоперевозки, представлена набором базовых показателей автоматизированной системы диспетчеризации: средние скорости движения автосамосвалов, дистанции их движения от блоков до точек разгрузки, модельный ряд автосамосвалов по объемам кузовов, данные по средним интервалам погрузки одного автосамосвала с учетом производительности конкретного экскаватора, данные по объемам ковшей применяемых экскаваторов. Указанный набор данных в качестве констант и параметров представлен в виде электронных таблиц и использовался для получения различных вариантов моделей на одном и том же наборе геологических данных.

Программная часть базы данных на основе указанной информации генерирует выходные данные в виде наборов файлов: карточка блока с запасами, поток автосамосвалов с информацией по каждой машине, статистика по всем сгенерированным автосамосвалам и суммарная статистика по данным о запасах во всех блоках, вошедших в модель. Указанный набор данных позволяет путем простого сопоставления данных разных файлов проверять корректность генерации ресурсов для модели.

Обсуждение результатов

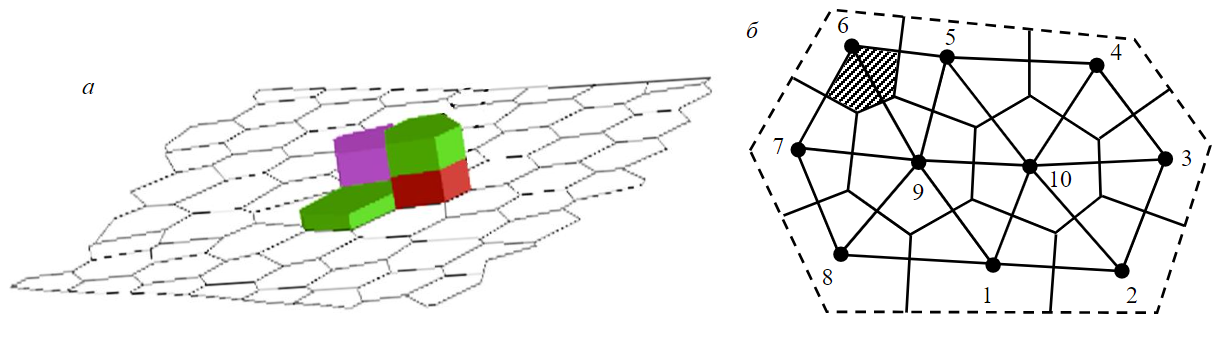

Сравнение результатов анализа двух представленных подходов позволило сделать следующий вывод: качество представляемой информации по двум методикам сопоставимо, но рекомендованный вариант моделирования является менее затратным с точки зрения времени и ресурсов, также при применении различных интерполяционных моделей, сглаживающих фактическое распределение компонентов, не вносится дополнительное искажение в исходную информацию, поэтому он является предпочтительным. На рис.3 представлены примеры графического отображения моделируемых блоков.

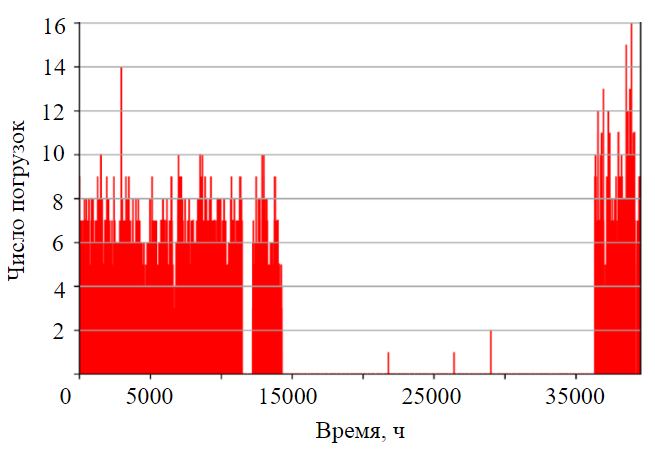

Для определения необходимых параметров работы транспортной системы карьера выполнен анализ данных системы диспетчеризации. Всего по данным диспетчеризации было проверено и обработано 3548880 записей. Исправления в координаты были внесены в 391275 записях, что составляет 11 % от общего объема.

Далее для анализа был рассчитан средний интервал погрузки и определены общие данные по производительности работы экскаваторов. При выполнении расчетов анализировались данные о времени загрузки каждого автосамосвала с привязкой к конкретному экскаватору. Анализ производился для различных интервалов накопления статистики от минуты до квартала. На рис.4 представлен пример построения графика интенсивности погрузки автосамосвалов.

Рис.3. Примеры графического представления модели блоков при создании ресурсной базы данных

Рис.4. Статистика работы экскаватора 13 (максимум погрузок – 16) в течение часа

Рис.5. Диаграмма длительности непрерывной работы по всем экскаваторам

Рис.6. Результат моделирования процессов погрузки и транспортирования горной массы из сложноструктурных блоков с учетом кондиции по мощности и без них: а – блок без учета кондиций по мощности; б – общий вид сложноструктурного блока с учетом балансовых (красный) и забалансовых (желтый) руд; в – блок с учетом кондиций по мощности

Анализ графиков позволил определить средние длины интервалов между погрузками автосамосвалов, а также колебания длины интервала в зависимости от интенсивности работы экскаватора. Результаты определения интервалов собраны в файл протокола, в заключении которого представлена суммарная информация по простоям, числу и интервалам погрузок. Вся информация представлена в текстовом виде с разделителями, что способствует упрощению ее загрузки в редакторы электронных таблиц для последующего анализа данных.

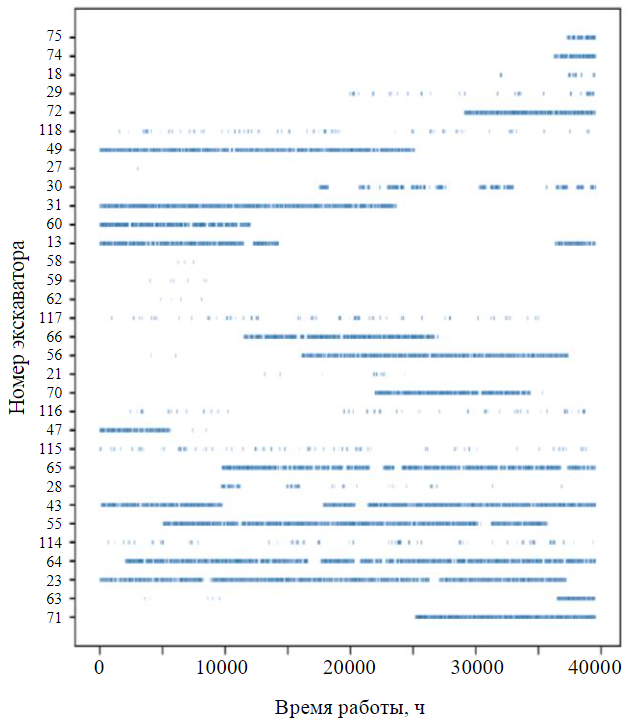

Вторым направлением анализа была оценка числа одновременно работающих экскаваторов. Анализ диаграммы длительности непрерывной работы по каждому экскаватору (рис.5) позволил установить, что одновременно на карьере работает до 13 экскаваторов, а среднее число одновременно работающих экскаваторов составляет только семь единиц.

Полученные данные об интервалах работы горно-транспортного оборудования могут быть заложены в основу системы управления рудопотоками в части снижения простоев за счет перенаправления транспортирующей техники. Это позволит улучшить стратегию управления функционированием горно-технической системы за счет анализа массива данных о работе горно-транспортного оборудования при отработке сложноструктурных блоков.

В результате была создана ресурсная база данных, полученная по итогам статистической обработки данных о работе горно-промышленного предприятия за последние несколько лет. Благодаря собранной информации удалось смоделировать процессы погрузки и транспортирования горной массы из сложноструктурных блоков с учетом кондиции по мощности и без них (рис.6). На основании результатов моделирования были рассчитаны объемы рудной массы с учетом кондиции по мощности и без них. Определяемая далее разница объемов позволила установить объемы рудной массы, поступающие в отвалы вскрышных пород, значения которых составляли 25-40 % в зависимости от геологического строения отрабатываемых сложноструктурных блоков.

Далее осуществлялась верификация модели по двум основным фактам – данные обогатительной фабрики о качестве поступающих на нее рудопотоков и данные о качестве горной массы, направляемой в отвалы вскрышных пород. Сопоставление данных, полученных в ходе моделирования, и данных, используемых для верификации, подтвердили достоверность моделирования.

В результате моделирование позволило оценить потери кондиционной по качеству и некондиционной по мощности рудной массы от 25 до 40 % в год, что подтверждает необходимость улучшения стратегии управления функционированием горно-технической системы на основе анализа данных об отработке сложноструктурных блоков.

Заключение

Полученные в ходе обработки имеющихся на предприятии баз данных результаты оценки их целостности подтвердили необходимость стандартизации подходов к обработке, сбору и анализу информации [34]. Стандартизированный подход к внедрению цифровых решений позволит более эффективно расширять функционал и обеспечивать сопряженность информации со смежными структурными подразделениями при управлении горно-технической системой, что в подтверждение выдвинутой гипотезы будет способствовать рациональной оценке возможных вариантов улучшения стратегии управления функционированием горно-технической системы в части оптимизации технологических процессов конкретного предприятия.

Сопоставление результатов каротажа скважин, которые не учитывают минимальную, заданную ТЭО кондиций, мощность рудных прослоев, и данных блочной модели предприятия, созданной с учетом всех требований, позволило определить один из видов потерь: в отвалы поступает рудная масса из маломощных прослоев необходимого качества по содержанию, но не обеспечивается кондиционная мощность этих прослоев, в соответствии с принятыми требованиями ТЭО кондиций.

Несомненно, ТЭО кондиций разрабатывалось с учетом целесообразности и экономической эффективности разработки определенного месторождения полезных ископаемых, что подразумевает нормативно-правовые сложности при пересмотре и изменении кондиционных требований, а также изменении системы управления качеством в целом. Поэтому определена возможность корректировки системы управления качеством минерально-сырьевых потоков предприятия за счет оптимизации следующих направлений:

- получение более детальной информации о структуре подготавливаемых блоков с выявлением некондиционных в настоящее время по мощности рудных тел за счет внедрения аналитических платформ, которые на основе анализа исторических данных и поиска в них закономерностей позволят обеспечить повышение достоверности при последующих опробованиях;

- совершенствование технологий селективной выемки руд на этапе экскавации в забое для минимизации разубоживания;

- при невозможности совершенствования технологий селективной выемки рассматривается вариант внедрения циклично-поточной технологии для выделения на конвейере ранее не извлекаемой рудной массы; в этом случае циклично-поточная технология обеспечит не только оптимизацию транспортирования рудной массы, но и позволит осуществлять своевременное управление качеством рудопотоков посредством определения рудной составляющей, поступающей на конвейер из сложноструктурных блоков, и ее перенаправлением на рудные склады, а не отвальные сооружения.

Улучшение стратегии управления функционированием горно-технической системы на фоне тенденции неизбежного ухудшения горно-геологических и горно-технических условий разработки месторождений представляет весьма актуальное направление совершенствования технологических процессов освоения недр. Обеспечение стабильных показателей качества добываемых полезных ископаемых в настоящее время становится важной проблемой любого горно-добывающего предприятия и может быть решено за счет анализа данных об отработке сложноструктурных блоков, полученных от горного массива, среды, технологического оборудования, а также автоматизированных систем горно-промышленного предприятия.

Литература

- Каплунов Д.Р., Рыльникова М.В., Юн А.Б., Терентьева И.В. Становление нового технологического уклада комплексного освоения недр при истощении балансовых запасов месторождений // Горный журнал. 2019. № 4. С. 11-14. DOI: 10.17580/gzh.2019.04.02

- Развитие ресурсосберегающих и ресурсовоспроизводящих геотехнологий комплексного освоения месторождений полезных ископаемых / Под ред. К.Н.Трубецкого. М.: Институт проблем комплексного освоения недр РАН, 2014. 196 с.

- Яковлев В.Л. Методологические основы стратегии инновационного развития горно-технических систем при освоении глубокозалегающих месторождений // Горный информационно-аналитический бюллетень. 2021. № 5-1. С. 6-18. DOI: 10.25018/0236_1493_2021_51_0_6

- Cohen M.W., Coelho V.N. Open-Pit Mining Operational Planning using Multi Agent Systems // Procedia Computer Science. 2021. Vol. 192. P. 1677-1686. DOI: 10.1016/j.procs.2021.08.172

- Ломоносов Г.Г. Улучшение качества продукции горно-добывающего производства как фактор повышения эффективности российского горно-перерабатывающего комплекса // Рациональное освоение недр. 2015. № 2. С. 51-61.

- Туртыгина Н.А., Охрименко А.В., Цыганкова Д.Н. Систематизация факторов, влияющих на стабильность качества рудопотока // Научный вестник Арктики. 2022. № 13. С. 5-14. DOI: 10.52978/25421220_2022_13_5-14

- Hadjigeorgiou J. Understanding, managing and communicating geomechanical mining risk // Mining Technology. 2020. Vol. 129. Iss. 3. P. 159-173. DOI: 10.1080/25726668.2020.1800909

- Nimmagadda S.L., Murupindy V.V., Reiners V.T. On Digital Opencast Mining Ecosystems (DOME) and Knowledge Management – a Big Data Perspective // 1st Australasian Exploration Geoscience Conference, 18-21 February 2018, Sydney, Australia. ASEG Extended Abstracts, 2018. Vol. 2018. Iss. 1. P. 1-5. DOI: 10.1071/ASEG2018abP086

- Deryabin S.A., Temkin I.O., Zykov S.V. About some issues of developing Digital Twins for the intelligent process control in quarries // Procedia Computer Science. 2020. Vol. 176. P. 3210-3216. DOI: 10.1016/j.procs.2020.09.128

- Ruihan Zhao, Liang Luo, Pengzhong Li, Jinguang Wang. An industrial heterogeneous data based quality management KPI visuali-zation system for product quality control // Assembly Automation. 2022. Vol. 42. Iss. 6. P. 796-808. DOI: 10.1108/AA-05-2022-0139

- Aleksandrova S.V., Vasiliev V.A., Alexandrov M.N. Integration of Quality Management and Digital Technologies // 2019 International Conference «Quality Management, Transport and Information Security, Information Technologies», 23-27 September 2019, Sochi, Russia. IEEE, 2019. P. 20-22. DOI: 10.1109/ITQMIS.2019.8928426

- Рыльникова М.В., Клебанов Д.А., Князькин Е.А. Анализ данных как основа повышения эффективности работы горнотранспортного оборудования при ведении открытых горных работ // Горная промышленность. 2023. № 1. С. 52-56. DOI: 10.30686/1609-9192-2023-1-52-56

- Ческидов В.В., Маневич А.И., Липина А.В. Получение и анализ больших данных в практике мониторинга состояния горно-технических сооружений // Горная промышленность. 2019. № 2 (144). С. 86-88. DOI: 10.30686/1609-9192-2019-2-144-86-88

- Рыльникова М.В., Власов А.В., Макеев М.А. Обоснование условий применения автоматизированных систем управления открытыми горными работами строительства комплекса циклично-поточной геотехнологии в карьере с помощью имитационного моделирования // Горная промышленность. 2021. № 4. С. 106-112. DOI: 10.30686/1609-9192-2021-4-106-112

- Barnewold L., Lottermoser B.G. Identification of digital technologies and digitalization trends in the mining industry // International Journal of Mining Science and Technology. 2020. Vol. 30. Iss. 6. P. 747-757. DOI: 10.1016/j.ijmst.2020.07.003

- Zhukovskiy Y., Batueva D., Buldysko A., Shabalov M. Motivation towards energy saving by means of IoT personal energy mana-ger platform // Journal of Physics: Conference Series. 2019. Vol. 1333. Iss. 6. № 062033. DOI: 10.1088/1742-6596/1333/6/062033

- Erkayaoglu M., Dessureault S. Improving mine-to-mill by data warehousing and data mining // International Journal of Mining, Reclamation and Environment. 2019. Vol. 33. Iss. 6. P. 409-424. DOI: 10.1080/17480930.2018.1496885

- Reis M.S. A Systematic Framework for Assessing the Quality of Information in Data-Driven Applications for the Industry 4.0 // IFAC-PapersOnLine. 2018. Vol. 51. Iss. 18. P. 43-48. DOI: 10.1016/j.ifacol.2018.09.244

- Chong-chong Qi. Big data management in the mining industry // International Journal of Minerals, Metallurgy and Materials. 2020. Vol. 27. Iss. 2. P. 131-139. DOI: 10.1007/s12613-019-1937-z

- Cicconi P., Raffaeli R. An Industry 4.0 Framework for the Quality Inspection in Gearboxes Production // Computer-Aided Design & Applications. 2020. Vol. 17. Iss. 4. P. 813-824. DOI: 10.14733/cadaps.2020.813-824

- Захаров Л.А., Мартюшев Д.А., Пономарева И.Н. Прогнозирование динамического пластового давления методами искусственного интеллекта // Записки Горного института. 2022. Т. 253. С. 23-32. DOI: 10.31897/PMI.2022.11

- Трофимов А.В., Киркин А.П., Румянцев А.Е., Яваров А.В. Применение численного моделирования для определения оптимальных параметров метода полной разгрузки керна при оценке напряженно-деформированного состояния массива горных пород // Цветные металлы. 2020. № 12. С. 22-27. DOI: 10.17580/tsm.2020.12.03

- Жуковский Ю.Л., Семенюк А.В., Алиева Л.З., Арапова Е.Г. Цифровые платформы на основе блокчейн для снижения углеродного следа горных предприятий // Горный информационно-аналитический бюллетень. 2022. № 6-1. С. 361-378. DOI: 10.25018/0236_1493_2022_61_0_361

- Sony M., Antony J., Douglas J.A. Essential ingredients for the implementation of Quality 4.0: A narrative review of literature and future directions for research // The TQM Journal. 2020. Vol. 32. Iss. 4. P. 779-793. DOI: 10.1108/TQM-12-2019-0275

- Roberts F.S., Sheremet I.A. Resilience in the Digital Age. Cham: Springer, 2021. 199 p. DOI: 10.1007/978-3-030-70370-7

- Upadhyay S.P., Askari-Nasab H. Simulation and optimization approach for uncertainty-based short-term planning in open pit mines // International Journal of Mining Science and Technology. 2018. Vol. 28. Iss. 2. P. 153-166. DOI: 10.1016/j.ijmst.2017.12.003

- Рыльникова М.В., Клебанов Д.А., Макеев М.А., Кадочников М.В. Применение искусственного интеллекта и перспективы развития аналитических систем больших данных в горной промышленности // Горная промышленность. 2022. № 3. С. 89-92. DOI: 10.30686/1609-9192-2022-3-89-92

- Luo Jian-ming, Zhang Qi, Song Bing-tian et al. Application of Integrated Geophysical and Geochemical Data Processing to Metallogenic Target Zone Quantitative Prediction and Optimization // Bulletin of Mineralogy, Petrology and Geochemistry. 2017. Vol. 36. № 6. P. 886-890. DOI: 10.3969/j.issn.1007-2802.2017.06.002

- Cheskidov V.V., Lipina A.V., Melnichenko I.A. Integrated monitoring of engineering structures in mining // Eurasian Mining. 2018. № 2. P. 18-21. DOI: 10.17580/em.2018.02.05

- Zhang Qi, Liu Xuelong. Big data: new methods and ideas in geological scientific research // Big Earth Data. 2019. Vol. 3. Iss. 1. P. 1-7. DOI: 10.1080/20964471.2018.1564478

- Трубецкой К.Н., Пыталев И.А., Рыльников А.Г. Автоматизированные системы управления качеством рудопотоков на карьерах // Маркшейдерский вестник. 2013. № 6 (98). С. 9-14.

- Рыльникова М.В., Цупкина М.В., Кирков А.Е. Технологии сбора и обработки больших данных – основа повышения достоверности первичной информации о массивах горных пород при освоении месторождений полезных ископаемых и техногенных образований // Известия Тульского государственного университета. Науки о Земле. 2023. Вып. 1. С. 308-327. DOI: 10.46689/2218-5194-2023-1-1-308-327

- Захаров В.Н., Каплунов Д.Р., Клебанов Д.А., Радченко Д.Н. Методические подходы к стандартизации сбора, хранения и анализа данных при управлении горно-техническими системами // Горный журнал. 2022. № 12. С. 55-61. DOI: 10.17580/gzh.2022.12.10

- Каплунов Д.Р., Рыльников А.Г. Обобщение современных подходов к управлению качеством рудопотоков в условиях действующих рудников на всех этапах освоения месторождения // Известия Тульского государственного университета. Науки о Земле. 2020. Вып. 4. С. 40-53.

- Швабенланд Е.Е., Лаптева М.И. Принципы управления качеством минерального сырья при комбинированной разработке сложноструктурных месторождений // Известия Тульского государственного университета. Науки о Земле. 2021. Вып. 3. С. 326-335. DOI: 10.46689/2218-5194-2021-3-1-320-329

- Туртыгина Н.А., Охрименко А.В., Ковальчук А.А., Калашников К.А. Планирование горных работ как организационный способ управления качеством минерального сырья в рудничной системе // Горный информационно-аналитический бюллетень. 2018. № S17. С. 3-11. DOI: 10.25018/0236-1493-2018-5-17-3-11

- Кантемиров В.Д., Яковлев А.М., Титов Р.С., Тимохин А.В. Совершенствование методов рудоподготовки минерального сырья при освоении сложноструктурных месторождений // Горная промышленность. 2022. № 1S. С. 63-70. DOI: 10.30686/1609-9192-2022-1S-63-70

- Тезиев Т.М., Джиоева А.К. Оптимальная длина блока при разработке сложноструктурных крутопадающих тонких жил // Вестник Магнитогорского государственного технического университета им. Г.И.Носова. 2015. № 1 (49). С. 5-9.

- Changbin Wang, Guangyao Si, Chengguo Zhang et al. Location error based seismic cluster analysis and its application to burst damage assessment in underground coal mines // International Journal of Rock Mechanics and Mining Sciences. 2021. Vol. 143. № 104784. DOI: 10.1016/j.ijrmm