ааАаПбаАаВаЛаЕаНаИб баЕб аНаОаЛаОаГаИбаЕбаКаОаГаО баАаЗаВаИбаИб аАаЛбаМаИаНаИаЕаВбб баЛаЕаКббаОаЛаИаЗаЕбаОаВ

- 1 т аД-б баЕб аН. аНаАбаК аЗаАаМаЕббаИбаЕаЛб аДаИбаЕаКбаОбаА аНаАббаНаОаГаО баЕаНббаА аЁаАаНаКб-ааЕбаЕбаБббаГбаКаИаЙ аГаОбаНбаЙ баНаИаВаЕббаИбаЕб аИаМаПаЕбаАббаИбб ааКаАбаЕбаИаНб II тЊ Orcid

- 2 т аД-б баЕб аН. аНаАбаК аАаКаАаДаЕаМаИаК а аа а аОббаИаЙбаКаАб аАаКаАаДаЕаМаИб аНаАбаК тЊ Orcid

ааНаНаОбаАбаИб

абаОаАаНаАаЛаИаЗаИбаОаВаАаНб аНаАаПбаАаВаЛаЕаНаИб баЕб аНаИбаЕбаКаОаГаО аИ баЕб аНаОаЛаОаГаИбаЕбаКаОаГаО баАаЗаВаИбаИб аАаЛбаМаИаНаИаЕаВаОаЙ аПбаОаМббаЛаЕаНаНаОббаИ, аДаЕаЙббаВбббаИб аИ аПаЕббаПаЕаКбаИаВаНбб аПбаОаЕаКбаОаВ баМаЕаНббаЕаНаИб баНаЕбаГаОаПаОббаЕаБаЛаЕаНаИб аИ баКаОаЛаОаГаИбаЕбаКаОаЙ аНаАаГббаЗаКаИ аНаА аОаКббаЖаАбббб ббаЕаДб. ааБббаЖаДаАаЕббб аАаКбаИаВаНаОаЕ ббаАббаИаЕ аГаОббаДаАбббаВаА аВ аОбаГаАаНаИаЗаАбаИаИ баИаНаАаНбаОаВбб аИаНббббаМаЕаНбаОаВ баКаОаЛаОаГаИбаЕбаКаОаЙ баЕаКаОаНббббаКбаИаИ аИаЗаНаОбаЕаНаНбб аПбаОаИаЗаВаОаДббаВаЕаНаНбб аМаОбаНаОббаЕаЙ. ааЕбаМаОббб аНаА баО, ббаО баЕб аНаОаЛаОаГаИб аАаЛбаМаИаНаИаЕаВбб баЛаЕаКббаОаЛаИаЗаЕбаОаВ баАаЗаВаИаВаАаЕббб аВ аНаАаПбаАаВаЛаЕаНаИаИ баВаЕаЛаИбаЕаНаИб аЕаДаИаНаИбаНаОаЙ аМаОбаНаОббаИ, аНаО б аОаГбаАаНаИбаЕаНаНбаМ аПаОбаЕаНбаИаАаЛаОаМ баМаЕаНббаЕаНаИб баНаЕбаГаОаПаОббаЕаБаЛаЕаНаИб аИ аВбаБбаОбаА аПаАбаНаИаКаОаВбб аГаАаЗаОаВ, аВаОаЗаМаОаЖаНаОббаИ аПаОаВббаЕаНаИб баДаЕаЛбаНаОаЙ аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббаИ аПбаАаКбаИбаЕбаКаИ аОббббббаВббб. ааОббаОаМб аВаОаЗаНаИаКаАбб аИ баАаЗаВаИаВаАбббб баАаКаИаЕ аПбаОаЕаКбб аКаАаК баЛаЕаКббаОаЛаИаЗаЕбб б аИаНаЕббаНбаМ аАаНаОаДаОаМ аИ аДбаЕаНаИбаОаВаАаНаНбаМ аКаАбаОаДаОаМ, ббаПаЕбаНаОаЕ аЗаАаВаЕббаЕаНаИаЕ аКаОбаОббб аМаАаЛаОаВаЕбаОббаНаО аПаОбаЛаЕ аМаНаОаГаОаЛаЕбаНаИб аИббаЛаЕаДаОаВаАаНаИаЙ аИ аПаОаЛбаПбаОаМббаЛаЕаНаНбб аИбаПббаАаНаИаЙ. ааЛб аПбаОаДаОаЛаЖаЕаНаИб баАаБаОб аПаО аИаНаЕббаНаОаМб аАаНаОаДб ббаЕаБбаЕббб аОаДаНаОаЗаНаАбаНбаЙ аОбаВаЕб аОб аКаОаМаПаЕбаЕаНбаНбб аОбаГаАаНаИаЗаАбаИаЙ аО аПбаОаМббаЛаЕаНаНаОаЙ аБаЕаЗаОаПаАбаНаОббаИ аЛаОаКаАаЛбаНбб аИббаОбаНаИаКаОаВ аМаАббаИаВаНбб аВбаДаЕаЛаЕаНаИаЙ аКаИбаЛаОбаОаДаА аВ аАбаМаОббаЕбб. абаОаЕаКб аДбаЕаНаИбаОаВаАаНаНаОаГаО аКаАбаОаДаА аПаОбаЛаЕ аОаБббаЖаДаЕаНаИб бббаЕббаВбббаИб аПбаОаБаЛаЕаМ аКаАаЖаЕббб аНаЕаОбббаЕббаВаИаМбаМ. а аПбаОбаИаВаОаПаОаЛаОаЖаНаОббб аДаЕаЙббаВбббаЕаЙ баЕб аНаОаЛаОаГаИаИ, аПбаОаЕаКбаАаМ б аИаНаЕббаНбаМ аАаНаОаДаОаМ аИ аДбаЕаНаИбаОаВаАаНаНбаМ аКаАбаОаДаОаМ аБаОаЛббаИаЕ аПаЕббаПаЕаКбаИаВб аОбаКббаВаАаЕб баАаЗаВаИбаИаЕ баЕб аНаОаЛаОаГаИаИ баЛаЕаКббаОаЛаИаЗаЕбаОаВ б аВаЕббаИаКаАаЛбаНбаМ баАбаПаОаЛаОаЖаЕаНаИаЕаМ баЛаЕаКббаОаДаОаВ. а аЛаАаБаОбаАбаОбаНбб ббаЛаОаВаИбб аПаОаЛббаЕаНб аПаОаЛаОаЖаИбаЕаЛбаНбаЕ баЕаЗбаЛббаАбб аПбаИаМаЕаНаЕаНаИб баЛаЕаКббаОаДаОаВ баПаЕбаИаАаЛбаНаОаЙ баОбаМб, аГаОаМаОаГаЕаНаИаЗаАбаИаИ аИб аПаОаВаЕбб аНаОббаИ аИ баАаЗаВаИбаИб баПаОбаОаБаОаВ баИаНбаЕаЗаА аКаОаМаПаОаЗаИбаНбб аКаАбаОаДаОаВ аНаЕаПаОббаЕаДббаВаЕаНаНаО аВ аПбаОбаЕббаЕ баЛаЕаКббаОаЛаИаЗаА. ааЖаИаДаАаЕббб, ббаО аОаБбаЕаДаИаНаЕаНаИаЕ ббаИб аНаАаПбаАаВаЛаЕаНаИаЙ аИ аПаОбаЛаЕаДаОаВаАбаЕаЛбаНаОаЕ аМаАбббаАаБаИбаОаВаАаНаИаЕ аПаОаЗаВаОаЛаИб аНаА аНаОаВаОаМ ббаОаВаНаЕ аИбаПаОаЛбаЗаОаВаАбб аВаЕббаИаКаАаЛбаНбаЕ баЛаЕаКббаОаДб аДаЛб аКбаАбаНаОаГаО баВаЕаЛаИбаЕаНаИб баДаЕаЛбаНаОаЙ аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббаИ баЛаЕаКббаОаЛаИаЗаЕбаОаВ, баМаЕаНббаЕаНаИб баНаЕбаГаОаПаОббаЕаБаЛаЕаНаИб аИ аВбаБбаОбаОаВ аПаАбаНаИаКаОаВбб аГаАаЗаОаВ.

ааВаЕаДаЕаНаИаЕ

ааЛб баАаЗаВаИбаИб аМаИаНаЕбаАаЛбаНаО-ббббаЕаВаОаГаО аИ баОаПаЛаИаВаНаО-баНаЕбаГаЕбаИбаЕбаКаОаГаО аКаОаМаПаЛаЕаКбаОаВ аНаЕаОаБб аОаДаИаМаО баОаЗаДаАаВаАбб аНаОаВбаЕ баЕб аНаИбаЕбаКаИаЕ баЕбаЕаНаИб аИ баЕб аНаОаЛаОаГаИаИ аПбаОаИаЗаВаОаДббаВаА аНаАбаКаОаЕаМаКаОаЙ баОаВаАбаНаОаЙ аПбаОаДбаКбаИаИ [1-3]. абаЕаВаИаДаНаО, аПбаИ аВбаБаОбаЕ аПбаОаМббаЛаЕаНаНбб баЕб аНаОаЛаОаГаИаЙ аИ аНаАаПбаАаВаЛаЕаНаИаЙ аМаОаДаЕбаНаИаЗаАбаИаИ баЛаЕаДбаЕб ббаКаОаВаОаДббаВаОаВаАбббб аПаЕбаЕаДаОТаВбаМаИ аПаОаКаАаЗаАбаЕаЛбаМаИ аИ аПаОаНббаНбаМаИ аМаЕб аАаНаИаЗаМаАаМаИ аИб баЕаАаЛаИаЗаАбаИаИ [4-7]. абаОаМаЕ баОаГаО, аВ баАаМаКаАб аГаЛаОаБаАаЛбаНаОаГаО баНаЕбаГаЕбаИбаЕбаКаОаГаО аПаЕбаЕб аОаДаА аИ аВ бббаЕаМаЛаЕаНаИаИ аК аИбаПаОаЛбаЗаОаВаАаНаИб аБаЕаЗбаГаЛаЕбаОаДаНбб аИббаОбаНаИаКаОаВ баНаЕбаГаИаИ аНаАбаАббаАаЕб аНаЕаОаБб аОаДаИаМаОббб аАаДаАаПбаАбаИаИ аПбаОаИаЗаВаОаДббаВаА аК аНаЕаПбаЕббаВаНаО баЖаЕббаОбаАббаИаМбб баКаОаЛаОаГаИбаЕбаКаИаМ аОаГбаАаНаИбаЕаНаИбаМ [8-10]. а баВбаЗаИ б ббаИаМ аГаОббаДаАбббаВаОаМ аИ аПбаОаМббаЛаЕаНаНбаМаИ аКаОаМаПаАаНаИбаМаИ аПбаЕаДаЛаАаГаАаЕббб аИбаПаОаЛбаЗаОаВаАбб аИаЗаВаЕббаНбб б 1960-б аГаОаДаОаВ аИ аПбаИаЗаНаАаНаНбб аВаО аВбаЕаМ аМаИбаЕ аКаОаНбаЕаПбаИб аНаАаИаЛбббаИб аДаОбббаПаНбб баЕб аНаОаЛаОаГаИаЙ [11].

а а аОббаИаИ баОбаМаИбаОаВаАаНаИаЕ аПаОаДб аОаДаОаВ аК аОбаЕаНаКаЕ баЕббббаНаОаЙ бббаЕаКбаИаВаНаОббаИ аПбаОаИаЗаВаОаДббаВаА аНаАбаАаЛаОбб б аПбаИаНббаИаЕаМ аВ аИбаЛаЕ 2014 аГ. баПаЕбаИаАаЛбаНаОаГаО аЄаЕаДаЕбаАаЛбаНаОаГаО аЗаАаКаОаНаА т 219-аЄа аОб 21.07.2014. ааГаО аПаОаЛаОаЖаЕаНаИбаМаИ аВ аНаОбаМаАбаИаВаНаОаЕ аПаОаЛаЕ аБбаЛаО аВаПаЕбаВбаЕ аВаВаЕаДаЕаНаО аПаОаНббаИаЕ ТЋаНаАаИаЛбббаАб аДаОбббаПаНаАб баЕб аНаОаЛаОаГаИбТЛ (аааЂ) б бббаАаНаОаВаЛаЕаНаИаЕаМ аКбаИбаЕбаИаЕаВ аДаЛб аЕаЕ аДаОббаИаЖаЕаНаИб. ааОаЛаНаОаМаОбаИб баЕаДаЕбаАаЛбаНбб аОбаГаАаНаОаВ аИбаПаОаЛаНаИбаЕаЛбаНаОаЙ аВаЛаАббаИ, аПаОббаДаОаК аИ аПбаАаВаИаЛаА аОаПбаЕаДаЕаЛаЕаНаИб аааЂ аБбаЛаИ аЗаАбаИаКбаИбаОаВаАаНб аПаОббаАаНаОаВаЛаЕаНаИаЕаМ абаАаВаИбаЕаЛбббаВаА т 1458 аОб 23 аДаЕаКаАаБбб 2014 аГ. а аЕаАаЛаИаЗаАбаИб аПаОаЛаНаОаМаОбаИаЙ аВ аПбаЕаДаЕаЛаАб ббаЕаДббаВ аБбаДаЖаЕбаНбб аАббаИаГаНаОаВаАаНаИаЙ баЕаДаЕбаАаЛбаНаОаГаО аБбаДаЖаЕбаА аИ аКббаИбаОаВаАаНаИаЕ аПаО ббаОаМб аПаОббаАаНаОаВаЛаЕаНаИб аБбаЛаО аПаОбббаЕаНаО аОбббаЕббаВаЛббб ааИаНаИббаЕбббаВб аПбаОаМббаЛаЕаНаНаОббаИ аИ баОбаГаОаВаЛаИ а аЄ аИ аЄаЕаДаЕбаАаЛбаНаОаМб аАаГаЕаНбббаВб аПаО баЕб аНаИбаЕбаКаОаМб баЕаГбаЛаИбаОаВаАаНаИб аИ аМаЕббаОаЛаОаГаИаИ. абаИаМ аЖаЕ аПаОббаАаНаОаВаЛаЕаНаИаЕаМ аОаБаОаЗаНаАбаЕаНб ббаАббаНаИаКаИ баОаЗаДаАаНаИб ааЂа, ббаЛаОаВаИб баАаБаОбб аббаО аНаАаИаЛбббаИб аДаОбббаПаНбб баЕб аНаОаЛаОаГаИаЙ (аббаО аааЂ т аЄаааЃ ТЋааа аІаааТЛ) аИ баАаБаОбаИб аГббаПаП аПаО баБаОбб, аАаНаАаЛаИаЗб аИ баОбаМаИбаОаВаАаНаИб аДаАаНаНбб аДаЛб аИаНбаОбаМаАбаИаОаНаНаО-баЕб аНаИбаЕбаКаИб баПбаАаВаОбаНаИаКаОаВ аПаО аНаАаИаЛбббаИаМ аДаОбббаПаНбаМ баЕб аНаОаЛаОаГаИбаМ (ааЂаЁ аааЂ). абаАаВаИаЛаАаМаИ аЗаАаЛаОаЖаЕаНб ббаЛаОаВаИб аАаКббаАаЛаИаЗаАбаИаИ ббаИб баПбаАаВаОбаНаИаКаОаВ аДаЛб аОаБаНаОаВаЛаЕаНаИб бббаАбаЕаВбаИб аИ аВаНаЕбаЕаНаИб аНаОаВбб аДаАаНаНбб . а баОаОбаВаЕбббаВаИаИ б аПаОббаАаПаНбаМ аГбаАбаИаКаОаМ, ббаВаЕбаЖаДаЕаНаНбаМ баАбаПаОббаЖаЕаНаИаЕаМ абаАаВаИбаЕаЛбббаВаА а аЄ т 2178-б аОб 31.10.2014, ббаАббаОаВаАаЛ аПбаОбаЕбб баАаЗбаАаБаОбаКаИ ааЂаЁ аааЂ.

а баАаМаКаАб ббаОаЙ баАаБаОбб аВ 2016 аГ. аДаЛб аАаЛбаМаИаНаИаЕаВаОаЙ аПбаОаМббаЛаЕаНаНаОббаИ аБбаЛ аПаОаДаГаОбаОаВаЛаЕаН аПаЕбаВбаЙ баПбаАаВаОбаНаИаК т ааЂаЁ аааЂ 11-2016 ТЋабаОаИаЗаВаОаДббаВаО аАаЛбаМаИаНаИбТЛ. ааГаО аАаКббаАаЛаИаЗаАбаИб аОбббаЕббаВаЛбаЛаАбб баЕбаЕаЗ аКаАаЖаДбаЕ ббаИ аГаОаДаА т аВ 2019 аИ 2022 аГаОаДаАб . абаИаНббаАб аПбаАаВаИбаЕаЛбббаВаОаМ аКаОаНбаЕаПбаИб аОаПбаЕаДаЕаЛаЕаНаИб ааЂа аИ аПбаАаВаИаЛ баОббаАаВаЛаЕаНаИб баПбаАаВаОбаНаИаКаОаВ аИбаПаОаЛбаЗбаЕб баВаОаЛббаИаОаНаНаОаЕ баАаЗаВаИбаИаЕ баЕб аНаИаКаИ, баЕб аНаОаЛаОаГаИаЙ аИ аМаАбаЕбаИаАаЛаОаВ, б.аЕ. баЕаКаОаНббббаКбаИб аБаАаЗаОаВбб аПбаОаИаЗаВаОаДббаВаЕаНаНбб аИ аПбаИбаОаДаОаОб баАаНаНбб баЕб аНаОаЛаОаГаИаЙ. аЁ аДббаГаОаЙ ббаОбаОаНб, аДаЛб аОаБаЕбаПаЕбаЕаНаИб баАаЗаВаИбаИб аПаЕбаЕаДаОаВбб баЕб аНаОаЛаОаГаИаЙ баЛаЕаКббаОаЛаИбаИбаЕбаКаОаГаО аПаОаЛббаЕаНаИб аАаЛбаМаИаНаИб аВ аНаАббаНбб баЕаНббаАб аКаОаМаПаАаНаИаЙ аИаНбаЕаНбаИаВаНаО баАаБаОбаАбб аНаАаД аНаОаВбаМаИ аПбаОаЕаКбаАаМаИ. ааА ббаАаДаИаИ аПаЛаАаНаИбаОаВаАаНаИб аНаОаВбб аНаАаПбаАаВаЛаЕаНаИаЙ баАбббаАаВаЛббббб аАаКбаЕаНбб аНаА баНаИаЖаЕаНаИаЕ баНаЕбаГаОаПаОббаЕаБаЛаЕаНаИб аИ баКаОаЛаОаГаИбаЕбаКаОаЙ аНаАаГббаЗаКаИ аНаА аОаКббаЖаАбббб ббаЕаДб, аНаА аПаОаВббаЕаНаИаЕ аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббаИ аИ ббаОаКаА баЛбаЖаБб аАаЛбаМаИаНаИаЕаВбб баЛаЕаКббаОаЛаИаЗаЕбаОаВ. абаИ баЕаАаЛаИаЗаАбаИаИ аПбаОаЕаКбаОаВ, аОбаОаБаЕаНаНаО бббаАбаЕаГаИбаЕбаКаИб , аЗаАаКаЛаАаДбаВаАбббб аИ баАбб аОаДббббб аЗаНаАбаИбаЕаЛбаНбаЕ ббаЕаДббаВаА. ааОббаОаМб аОбаЕаНб аВаАаЖаНаО аНаА ббаАаДаИаИ аИб аПаЛаАаНаИбаОаВаАаНаИб аИ аВ аПбаОбаЕббаЕ баЕаАаЛаИаЗаАбаИаИ аПаОаНаИаМаАбб баИбаКаИ аВаОаЗаМаОаЖаНбб аНаЕбаДаОаВаЛаЕбаВаОбаИбаЕаЛбаНбб баЕаЗбаЛббаАбаОаВ аИ баВаОаЕаВбаЕаМаЕаНаНаО аКаОббаЕаКбаИбаОаВаАбб.

а 2014 аГ. аВ а аОббаИаИ аБбаЛ аЗаАаПббаЕаН аМаЕб аАаНаИаЗаМ баКаОаЛаОаГаИбаЕбаКаОаЙ аИ баЕб аНаОаЛаОаГаИбаЕбаКаОаЙ аМаОаДаЕбаНаИаЗаАбаИаИ аИаЗаНаОбаЕаНаНбб аПбаОаИаЗаВаОаДббаВаЕаНаНбб аМаОбаНаОббаЕаЙ, аНаАаБаИбаАбб аОаБаОбаОбб аВаНбббаЕаНаНаИаЕ аПбаОаЕаКбб аПбаОаМббаЛаЕаНаНбб аКаОаМаПаАаНаИаЙ. ааОббаАбаОбаНаО аБаОаЛббаОаЙ ббаОаК, ббаОаБб аОаБббаЖаДаАбб аИ аАаНаАаЛаИаЗаИбаОаВаАбб баКаОаЛаОаГаИбаЕбаКбб баЕаКаОаНббббаКбаИб, аОбаГаАаНаИаЗаОаВаАаНаНбб аГаОббаДаАбббаВаЕаНаНбаМаИ аОбаГаАаНаАаМаИ, аА баАаКаЖаЕ аПаЕббаПаЕаКбаИаВаНбаЕ аНаАаПбаАаВаЛаЕаНаИб баОаВаЕббаЕаНббаВаОаВаАаНаИб, аИаНаИбаИаИбаОаВаАаНаИаЕ аИ баЕаАаЛаИаЗаАбаИб аКаОбаОббб аОбббаЕббаВаЛббб аПбаОаИаЗаВаОаДаИбаЕаЛаИ аАаЛбаМаИаНаИб. аЃаЖаЕ аНаА ббаОаМ ббаАаПаЕ аМаОаЖаНаО аОаПбаЕаДаЕаЛаИбб аГаОбаИаЗаОаНбб баАаЗаВаИбаИб аАаЛбаМаИаНаИаЕаВаОаЙ аПбаОаМббаЛаЕаНаНаОббаИ, аДаЕаЙббаВбббаИб аИ аПаЕббаПаЕаКбаИаВаНбб аПбаОаЕаКбаОаВ баНаИаЖаЕаНаИб баНаЕбаГаОаПаОббаЕаБаЛаЕаНаИб аИ баМаЕаНббаЕаНаИб баКаОаЛаОаГаИбаЕбаКаОаЙ аНаАаГббаЗаКаИ аНаА аОаКббаЖаАбббб ббаЕаДб аАаЛбаМаИаНаИаЕаВбаМаИ баЛаЕаКббаОаЛаИаЗаЕбаАаМаИ.

аІаЕаЛбб аПбаЕаДббаАаВаЛаЕаНаНаОаГаО аАаНаАаЛаИбаИбаЕбаКаОаГаО аОаБаЗаОбаА баВаЛбаЕббб аОаПбаЕаДаЕаЛаЕаНаИаЕ аНаАаИаБаОаЛаЕаЕ аПаЕббаПаЕаКбаИаВаНаОаЙ баЕб аНаОаЛаОаГаИаИ аПбаОаИаЗаВаОаДббаВаА аАаЛбаМаИаНаИб баЛаЕаКббаОаЛаИбаИбаЕбаКаИаМ баПаОбаОаБаОаМ.

ааКаОаЛаОаГаИбаЕбаКаАб баЕаКаОаНббббаКбаИб

ааЂаЁ аааЂ, баОаДаЕбаЖаАбаИаЕ аОаПаИбаАаНаИаЕ аДаОббаИаГаНбббб баЕб аНаОаЛаОаГаИаЙ, аПаОаКаАаЗаАбаЕаЛаЕаЙ бббаЕаКбаИаВаНаОббаИ аПбаОаИаЗаВаОаДббаВаА аИ аМаАаКбаИаМаАаЛбаНаО аДаОаПбббаИаМбб ббаОаВаНаЕаЙ баМаИббаИаЙ аВбаЕаДаНбб аВаЕбаЕббаВ, аГаОбаОаВбббб аВ аббаО аааЂ б ббаАббаИаЕаМ аОббаАбаЛаЕаВбб баКбаПаЕббаОаВ аИ баВаЛббббб аПаЛаАббаОбаМаОаЙ аДаЛб аПбаИаНббаИб баЕбаЕаНаИаЙ аО баЕаКаОаНббббаКбаИаИ бббаАбаЕаВбаИб баЕб аНаОаЛаОаГаИаЙ. а баПбаАаВаОбаНаИаКаАб 2019 аИ 2022 аГаОаДаОаВ аОбаНаОаВаНаОаЕ аВаНаИаМаАаНаИаЕ баДаЕаЛаЕаНаО баКаОаЛаОаГаИбаЕбаКаИаМ аИ аПбаИбаОаДаОаОб баАаНаНбаМ аПаОаКаАаЗаАбаЕаЛбаМ. аЁбаЕаДаИ баЕб аНаИбаЕбаКаИб аИ баЕб аНаОаЛаОаГаИбаЕбаКаИб аПаАбаАаМаЕббаОаВ аВ баАаЗаДаЕаЛаАб 4 аИ 5 аПаО аНаАаИаЛбббаИаМ аДаОбббаПаНбаМ баЕб аНаОаЛаОаГаИбаМ баИаКбаИбббббб баОаЛбаКаО баАбб аОаДаНбаЕ аКаОбббаИбаИаЕаНбб аПаО ббббб аИ аВбб аОаД аПаО баОаКб. аЂаАаКаОаЙ аВаАаЖаНбаЙ аПаОаКаАаЗаАбаЕаЛб аКаАаК баДаЕаЛбаНбаЙ баАбб аОаД баЛаЕаКббаОбаНаЕбаГаИаИ аНаА аПбаОаИаЗаВаОаДббаВаО аАаЛбаМаИаНаИб аВ аааЂ аНаЕ баЕаГаЛаАаМаЕаНбаИббаЕббб. ааО баЕаЗбаЛббаАбаАаМ баАббаМаОббаЕаНаИб баКаОаНаОаМаИбаЕбаКаИб аАбаПаЕаКбаОаВ баЕаАаЛаИаЗаАбаИаИ аНаАаИаЛбббаИб аДаОбббаПаНбб баЕб аНаОаЛаОаГаИаЙ аИ ббаОаВаНб аКаАаПаИбаАаЛбаНбб аЗаАббаАб аНаА аМаОаДаЕбаНаИаЗаАбаИб аВ баПбаАаВаОбаНаИаКаАб аКаОаНббаАбаИббаЕббб, ббаО ТЋтІааОаНаВаЕббаИб баЕб аНаОаЛаОаГаИаИ аЁаОаДаЕбаБаЕбаГаА аНаА баЕб аНаОаЛаОаГаИб аПбаОаИаЗаВаОаДббаВаА аАаЛбаМаИаНаИб б аИбаПаОаЛбаЗаОаВаАаНаИаЕаМ аОаБаОаЖаЖаЕаНаНбб аАаНаОаДаОаВ аПаОббаЕаБбаЕб аНаЕ аМаЕаНаЕаЕ 2-4 ббб. $ аКаАаПаИбаАаЛбаНбб аВаЛаОаЖаЕаНаИаЙ аНаА 1 б аАаЛбаМаИаНаИб. аЁ ббаЕбаОаМ баЕаКббаЕаГаО ббаОаВаНб баЕаН, баЕаНбаАаБаЕаЛбаНаОббаИ аПбаОаИаЗаВаОаДббаВаА, ббаОаКаОаВ аМаОаДаЕбаНаИаЗаАбаИаИ аИ ббаОаИаМаОббаИ аЗаАаЕаМаНбб ббаЕаДббаВ баАаКаОаЙ аПбаОаЕаКб аНаЕ аБбаДаЕб аОаКбаПаАббббТЛ. а баЕаМ аНаЕ аМаЕаНаЕаЕ, аВаЕбаНаОаЙ 2021 аГ. аа а аЃаЁаа аОаБббаВаЛбаЕб аО аМаОаДаЕбаНаИаЗаАбаИаИ баЕбббаЕб баИаБаИббаКаИб аЗаАаВаОаДаОаВ, баАаБаОбаАббаИб аПаО баЕб аНаОаЛаОаГаИаИ аЁаОаДаЕбаБаЕбаГаА. аЃбаВаЕбаЖаДаАаЕббб, ббаО аПбаОаЕаКб аНаОбаИб аПбаИбаОаДаОаОб баАаНаНбаЙ б аАбаАаКбаЕб т аПаОаЛаОаВаИаНаА баЛаЕаКббаОаЛаИаЗаЕбаОаВ, баАаБаОбаАббаИб аПаО ббаАбаОаЙ баЕб аНаОаЛаОаГаИаИ аВ абаАбаНаОбббаКаЕ, абаАббаКаЕ, аНаА аИбаКбббаКаОаМ аЗаАаВаОаДаЕ аИ аВ ааОаВаОаКбаЗаНаЕбаКаЕ, аЗаАаМаЕаНббббб аНаА баАаМбаЕ баОаВбаЕаМаЕаНаНбаЕ т а а-550. а баАаМаКаАб ббаОаГаО аПбаОаЕаКбаА а аЃаЁаа аМаОаДаЕбаНаИаЗаИббаЕб баЛаЕаКббаОаЛаИаЗаЕбб, аПбаОаИаЗаВаОаДббаИаЕ аБаОаЛаЕаЕ 1,4 аМаЛаН б аАаЛбаМаИаНаИб (35 % аМаОбаНаОббаЕаЙ). ааБбаЕаМ аПбаОаИаЗаВаОаДббаВаА аВ аИбаОаГаЕ аНаЕ аИаЗаМаЕаНаИббб, аНаО аВбаБбаОб ббаОбаИаДаОаВ аНаА аМаОаДаЕбаНаИаЗаИббаЕаМаОаЙ аГббаПаПаЕ баЛаЕаКббаОаЛаИаЗаЕбаОаВ баМаЕаНббаИббб аНаА 73, аА аБаЕаНаЗаАаПаИбаЕаНаА т аНаА 100 %. а ббаО аЖаЕ аВбаЕаМб, аВ аАаПбаЕаЛаЕ 2021 аГ., аКаОаМаПаАаНаИб En+ Group (а аЃаЁаа) аАаНаОаНбаИбаОаВаАаЛаА аПбаОаИаЗаВаОаДббаВаО аАаЛбаМаИаНаИб аПаО баЕб аНаОаЛаОаГаИаИ аИаНаЕббаНаОаГаО аАаНаОаДаА аИ аОаБббаВаИаЛаА аО баЕаЛаИ аДаОббаИбб аНбаЛаЕаВаОаГаО ббаОаВаНб аВбаБбаОбаОаВ аПаАбаНаИаКаОаВбб аГаАаЗаОаВ аК 2050 аГ., аА аК 2030 аГ. т баОаКбаАбаИбб аИб аНаА 35 %.

а аПаОаДаДаЕбаЖаКб ааЂаЁ аааЂ аПаОббаАаНаОаВаЛаЕаНаИаЕаМ аПбаАаВаИбаЕаЛбббаВаА а аЄ аВ 2021 аГ. ббаВаЕбаЖаДаЕаНб аКбаИбаЕбаИаИ аПбаОаЕаКбаОаВ бббаОаЙбаИаВаОаГаО баАаЗаВаИбаИб а аЄ, аВ баОаМ баИбаЛаЕ аДаЛб аАаЛбаМаИаНаИаЕаВаОаЙ аПбаОаМббаЛаЕаНаНаОббаИ. абаЕаЖаДаЕ аВбаЕаГаО, баКаАаЗбаВаАаЕббб аНаА аНаЕаОаБб аОаДаИаМаОббб баОаОбаВаЕбббаВаИб аПаОаКаАаЗаАбаЕаЛаЕаЙ баЕббббаНаОаЙ аИ баНаЕбаГаЕбаИбаЕбаКаОаЙ бббаЕаКбаИаВаНаОббаИ аПаАбаАаМаЕббаАаМ, аЗаАбаИаКбаИбаОаВаАаНаНбаМ аВ баПбаАаВаОбаНаИаКаЕ аВбаОбаОаГаО аПаОаКаОаЛаЕаНаИб ааЂаЁ 11-2019 ТЋабаОаИаЗаВаОаДббаВаО аАаЛбаМаИаНаИбТЛ. абаИбаЕбаИбаМаИ аОаГаОаВаАбаИаВаАбббб баЕаКббаИаЕ баЕб аНаИбаЕбаКаИаЕ аИ баЕб аНаОаЛаОаГаИбаЕбаКаИаЕ аПаАбаАаМаЕббб аПбаОаИаЗаВаОаДббаВаА аПаЕбаВаИбаНаОаГаО аАаЛбаМаИаНаИб. абаЕаДаЛаАаГаАаЕббб аИбаПаОаЛбаЗаОаВаАбб баЖаЕ аДаОббаИаГаНбббаЕ баКаОаЛаОаГаИбаЕбаКаИаЕ аПаАбаАаМаЕббб:

- аПаОаКаАаЗаАбаЕаЛб аПббаМбб аВбаБбаОбаОаВ аПаАбаНаИаКаОаВбб аГаАаЗаОаВ аНаЕ аБаОаЛаЕаЕ 1,514 б аЁа2-баКаВ/б аАаЛбаМаИаНаИб (Scope 1);

- аПаОаКаАаЗаАбаЕаЛб ббаМаМаАбаНбб аВбаБбаОбаОаВ аОб баЛаЕаКббаОаЛаИаЗаА аИ аПбаОаИаЗаВаОаДббаВаА баЛаЕаКббаОбаНаЕбаГаИаИ 3 б аЁа2-баКаВ/б Al (баЕаКббаИаЕ 2,2 б аЁа2-баКаВ/б Al аДаЛб аБбаЕаНаДаА ALLOW, Scope 2).

ааАбаЕаМ аВ аМаАббаЕ 2023 аГ. аПаОббаАаНаОаВаЛаЕаНаИаЕаМ аПбаАаВаИбаЕаЛбббаВаА а аЄ аВаНаЕбаЕаНб аИаЗаМаЕаНаЕаНаИб аВ аКбаИбаЕбаИаИ аПбаОаЕаКбаОаВ бббаОаЙбаИаВаОаГаО баАаЗаВаИбаИб а аЄ. а аНаОаВаОаЙ баЕаДаАаКбаИаИ баЖаЕ аОббббббаВбаЕб аКбаИбаЕбаИаЙ аНаЕаОаБб аОаДаИаМаОббаИ баОаОбаВаЕбббаВаИб аПаОаКаАаЗаАбаЕаЛаЕаЙ баЕббббаНаОаЙ аИ баНаЕбаГаЕбаИбаЕбаКаОаЙ бббаЕаКбаИаВаНаОббаИ аПаАбаАаМаЕббаАаМ, аЗаАбаИаКбаИбаОаВаАаНаНбаМ аВ баПбаАаВаОбаНаИаКаАб аПаО аНаАаИаЛбббаИаМ аДаОбббаПаНбаМ баЕб аНаОаЛаОаГаИбаМ. аЂаАаКаИаМ аОаБбаАаЗаОаМ, аИаЗ аПбаИаОбаИбаЕбаНбб баЕаЛаЕаЙ аПбаОаЕаКбаОаВ аИбаКаЛббаАаЕббб аНаЕаОаБб аОаДаИаМаОббб аДаОббаИаЖаЕаНаИб аЛбббаИб аПаОаКаАаЗаАбаЕаЛаЕаЙ баНаЕбаГаОбаБаЕбаЕаЖаЕаНаИб аИ аПаОаВббаЕаНаИб бббаЕаКбаИаВаНаОббаИ аИбаПаОаЛбаЗаОаВаАаНаИб баЕббббаОаВ, аКаОбаОббаЕ аОаБаЕбаПаЕбаИаВаАбб баКаОаЛаОаГаИбаЕбаКаИаЕ аПаАбаАаМаЕббб аПбаОаИаЗаВаОаДббаВаА. абаОаМаЕ баОаГаО, бббаАаНаАаВаЛаИаВаАаЕббб аКбаИбаЕбаИаЙ баОаОбаВаЕбббаВаИб ТЋтІаНаИаЖаНаЕаМб ббаОаВаНб аИаНаДаИаКаАбаИаВаНаОаГаО аПаОаКаАаЗаАбаЕаЛб (аа2) баДаЕаЛбаНбб аВбаБбаОбаОаВ аПаАбаНаИаКаОаВбб аГаАаЗаОаВ аДаЛб аПбаОаИаЗаВаОаДббаВаЕаНаНбб аПбаОбаЕббаОаВ баЛаЕаКббаОаЛаИбаИбаЕбаКаОаГаО аПаОаЛббаЕаНаИб аПаЕбаВаИбаНаОаГаО аАаЛбаМаИаНаИб баОаГаЛаАбаНаО аИаНбаОбаМаАбаИаОаНаНаО-баЕб аНаИбаЕбаКаОаМб баПбаАаВаОбаНаИаКб аПаО аНаАаИаЛбббаИаМ аДаОбббаПаНбаМ баЕб аНаОаЛаОаГаИбаМ ТЋабаОаИаЗаВаОаДббаВаО аАаЛбаМаИаНаИбТЛ (ааЂаЁ 11-2022)ТЛ. ааО, аВ баОаОбаВаЕбббаВаИаИ б ббаИаМ баПбаАаВаОбаНаИаКаОаМ, аПаАбаНаИаКаОаВбаЕ аГаАаЗб аОббббббаВббб аВ аПаЕбаЕбаНаЕ аЗаАаГббаЗаНбббаИб аВаЕбаЕббаВ, аПаОаДаЛаЕаЖаАбаИб аГаОббаЕаГбаЛаИбаОаВаАаНаИб (баАбаПаОббаЖаЕаНаИаЕ абаАаВаИбаЕаЛбббаВаА а аЄ т 1316-б аОб 08.07.2015). а баОаГаДаА аМб аВбаНбаЖаДаЕаНб аКаОаНббаАбаИбаОаВаАбб, ббаО аДаЛб аМаОаДаЕбаНаИаЗаАбаИаИ аПбаОаИаЗаВаОаДббаВаА аДаЕаЙббаВбббаИб баЕб аНаОаЛаОаГаИаЙ баЛаЕаКббаОаЛаИаЗаА аПбаЕаДаЛаАаГаАаЕббб аПаОаЛбаЗаОаВаАбббб баЕаКббаИаМаИ аПаОаКаАаЗаАбаЕаЛбаМаИ аПббаМбб аВбаБбаОбаОаВ аПаАбаНаИаКаОаВбб аГаАаЗаОаВ аВ аПбаЕаДаЕаЛаАб 1,5-3,2 б аЁа2-баКаВ/б Al (Scope 1), аА аПаОаКаАаЗаАбаЕаЛб ббаМаМаАбаНбб аВбаБбаОбаОаВ аОб баЛаЕаКббаОаЛаИаЗаА аИ аПбаОаИаЗаВаОаДббаВаА баЛаЕаКббаОбаНаЕбаГаИаИ (Scope 2) аВ аКбаИбаЕбаИбб аПбаОаЕаКбаОаВ бббаОаЙбаИаВаОаГаО баАаЗаВаИбаИб аОббббббаВбаЕб. аЂаАаКаИаМ аОаБбаАаЗаОаМ, аВ баЕаЗбаЛббаАбаЕ ббаВаЕбаЖаДаЕаНаНбб аИаЗаМаЕаНаЕаНаИаЙ аКбаИбаЕбаИаИ аПбаОаЕаКбаОаВ бббаОаЙбаИаВаОаГаО баАаЗаВаИбаИб баАаКаОаВбаМаИ аНаЕ баВаЛббббб, б.аЕ. баДаЕаЛаАаН баАаГ аНаАаЗаАаД аОбаНаОбаИбаЕаЛбаНаО аПаЕбаВаОаЙ баЕаДаАаКбаИаИ аКбаИбаЕбаИаЕаВ 2021 аГ.

ааОаПаОаЛаНаИбаЕаЛбаНбаЕ аКбаИбаЕбаИаИ аДаЛб аМаОаДаЕбаНаИаЗаИббаЕаМбб аИ аВаНаОаВб бббаОббаИб бб аПбаОаИаЗаВаОаДббаВаЕаНаНбб аОаБбаЕаКбаОаВ, аПаЕбаЕбаИбаЛбаЕаМбаЕ аВ аДаОаКбаМаЕаНбаАб аПбаАаВаИбаЕаЛбббаВаА а аЄ, баЕаЛаИаКаОаМ аОбаНаОббббб аК баКаОаЛаОаГаИбаЕбаКаИаМ. абаЕаДаПбаИббаИб аДаОаЛаЖаНб баДаОаВаЛаЕбаВаОбббб, аПаО аКбаАаЙаНаЕаЙ аМаЕбаЕ, аОаДаНаОаМб аДаОаПаОаЛаНаИбаЕаЛбаНаОаМб аКбаИбаЕбаИб, аНаАаПбаИаМаЕб, аПаЕббаПаЕаКбаИаВаНбаМ баЕб аНаОаЛаОаГаИбаМ:

- аПбаОаИаЗаВаОаДббаВаО аАаЛбаМаИаНаИб б аИбаПаОаЛбаЗаОаВаАаНаИаЕаМ аИаНаЕббаНбб аАаНаОаДаОаВ;

- аИбаПаОаЛбаЗаОаВаАаНаИаЕ баЕаПаЛаА аОбб аОаДббаИб аГаАаЗаОаВ аПаИбаОаМаЕбаАаЛаЛббаГаИбаЕбаКаИб аПбаОбаЕббаОаВ аДаЛб аПбаОаИаЗаВаОаДббаВаА баЕаПаЛаОаВаОаЙ аИ баЛаЕаКббаОбаНаЕбаГаИаИ аВ аКаОбаЛаАб -ббаИаЛаИаЗаАбаОбаАб ;

- баЕб аНаОаЛаОаГаИб баЛаАаВаЛаИаВаАаНаИб аИ б баАаНаЕаНаИб аПаАбаНаИаКаОаВбб аГаАаЗаОаВ (аЁа2) т CCS аЁarbon Capture & Storage.

ааНбаМаИ баЛаОаВаАаМаИ, баАббаМаАббаИаВаАаЕббб баЕб аНаОаЛаОаГаИб аИаНаЕббаНаОаГаО аКаИбаЛаОбаОаДаВбаДаЕаЛбббаЕаГаО аАаНаОаДаА, баАаЗбаАаБаАббаВаАаЕаМаОаГаО аВ аа а аЃаЁаа б 2004 аГ., аНаО аПбаЕаДббаМаОббаИбаЕаЛбаНаО аПбаЕаДаЛаАаГаАаЕббб аПаЕббаПаЕаКбаИаВаНаАб баАаЗбаАаБаОбаКаА баЕб аНаОаЛаОаГаИаИ баЛаАаВаЛаИаВаАаНаИб аИ б баАаНаЕаНаИб аДаИаОаКбаИаДаА баГаЛаЕбаОаДаА CCS.

абаАаК, аНаАаИаЛбббаИаЕ аДаОбббаПаНбаЕ баЕб аНаОаЛаОаГаИаИ аПбаОаИаЗаВаОаДббаВаА аАаЛбаМаИаНаИб аЗаАбаИаКбаИбаОаВаАаНб аВ аОббаАбаЛаЕаВбб аИаНбаОбаМаАбаИаОаНаНаО-баЕб аНаИбаЕбаКаИб баПбаАаВаОбаНаИаКаАб аНаА ббаОаВаНаЕ аДаОббаИаГаНбббб . ааА ббаОаМ аОбаНаОаВаАаНаИаИ аПбаАаВаИбаЕаЛбббаВаОаМ а аЄ аВ аПаОббаАаНаОаВаЛаЕаНаИбб аОаПбаЕаДаЕаЛаЕаНб аКбаИбаЕбаИаИ баКаОаЛаОаГаИбаЕбаКаИб аПбаОаЕаКбаОаВ аАаЛбаМаИаНаИаЕаВаОаЙ аОббаАбаЛаИ, аВ баОаМ баИбаЛаЕ баЛаЕаКббаОаЛаИбаИбаЕбаКаОаГаО аПаОаЛббаЕаНаИб аАаЛбаМаИаНаИб. ааОаКбаМаЕаНбб аЗаАаКаЛаАаДбаВаАбб аОбаНаОаВб аДаЛб аПбаИаВаЛаЕбаЕаНаИб ТЋаЗаЕаЛаЕаНаОаГаО баИаНаАаНбаИбаОаВаАаНаИбТЛ аНаА баЕаАаЛаИаЗаАбаИб аОбаОаБаОаЙ аКаАбаЕаГаОбаИаИ аПбаОаЕаКбаОаВ т аЗаЕаЛаЕаНбб аИ аАаДаАаПбаАбаИаОаНаНбб (баОаВаМаЕббаНаО т аПбаОаЕаКбаОаВ бббаОаЙбаИаВаОаГаО баАаЗаВаИбаИб), бббаАаНаАаВаЛаИаВаАбб аОбаНаОаВб аОбаЕбаЕббаВаЕаНаНаОаЙ аИаНббаАббббаКбббб аОбаВаЕбббаВаЕаНаНаОаГаО аИаНаВаЕббаИбаОаВаАаНаИб. аЄаАаКбаИбаЕбаКаИ аМаЕаЖаДб аГаОббаДаАбббаВаОаМ аИ аМаЕбаАаЛаЛббаГаАаМаИ аЗаАаКаЛббаАаЕббб аВаЗаАаИаМаОаВбаГаОаДаНаАб баДаЕаЛаКаА. ааЛбаМаИаНаИаЕаВаАб аКаОаМаПаАаНаИб аПаОаЛббаАаЕб ббаЕаДббаВаА аНаА баЕаКаОаНббббаКбаИб аИаЗаНаОбаЕаНаНбб аПбаОаИаЗаВаОаДббаВ аИ аВаОаЗаМаОаЖаНаОббб аДаЛб баЕб аНаИбаЕбаКаОаГаО аИ баЕб аНаОаЛаОаГаИбаЕбаКаОаГаО баАаЗаВаИбаИб. ааОббаДаАбббаВаО аОаБбаЕбаАаЕб баВаЕбаЕаНаНаОббб аВ аОаБаЕбаПаЕбаЕаНаИаИ баКаОаЛаОаГаИбаЕбаКаИб аНаОбаМ аИ баАаБаОбаИб аМаЕбб аНаА баОаВбаЕаМаЕаНаНаОаМ аПбаОаИаЗаВаОаДббаВаЕ.

ааЕббаПаЕаКбаИаВаНбаЕ аНаАаПбаАаВаЛаЕаНаИб

а баЛаЕаКббаОаЛаИбаИбаЕбаКаОаМ аПбаОаИаЗаВаОаДббаВаЕ аАаЛбаМаИаНаИб аЗаА аПаОбаЛаЕаДаНаИаЕ 120-125 аЛаЕб аПаОббаИ аВаДаВаОаЕ баМаЕаНббаЕаН ббаОаВаЕаНб аВбаДаЕаЛаЕаНаИб аПаАбаНаИаКаОаВбб аГаАаЗаОаВ т аВ ббаЕаДаНаЕаМ аДаО 1,4 б аЁа2-баКаВ/б Al, аДаОббаИаГаНбб аВаНббаИбаЕаЛбаНбаЙ аПбаОаГбаЕбб аВ баНаИаЖаЕаНаИаИ баНаЕбаГаОаПаОббаЕаБаЛаЕаНаИб т б 40 аДаО 13,0-13,5 аКабТЗб/аКаГ Al [12, 13]. аЂаЕаМ аНаЕ аМаЕаНаЕаЕ аОаБбаЕаМ аВбаБбаОбаОаВ аПаАбаНаИаКаОаВбб аГаАаЗаОаВ аОббаАаЕббб аВббаОаКаИаМ, аА ббаАббб аЗаАббаАб аНаА баЛаЕаКббаОбаНаЕбаГаИб аВ баЕаБаЕббаОаИаМаОббаИ аМаЕбаАаЛаЛаА бббаЕббаВаЕаНаНаОаЙ т 30-40 % аВ аЗаАаВаИбаИаМаОббаИ аОб аИббаОбаНаИаКаА баНаЕбаГаИаИ. абаОаМаЕ баОаГаО, аПаОаПббаКаИ аАаЛбаМаИаНаИаЕаВбб аКаОаМаПаАаНаИаЙ баВаЕаЛаИбаИбб баДаЕаЛбаНбб аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббб баЛаЕаКббаОаЛаИаЗаЕбаОаВ аОаГбаАаНаИбаЕаНб аДаОаПбббаИаМбаМаИ аПбаЕаДаЕаЛаАаМаИ аПаОаВббаЕаНаИб аПаЛаОбаНаОббаИ баОаКаА аИ аГаОбаИаЗаОаНбаАаЛбаНбаМ баАбаПаОаЛаОаЖаЕаНаИаЕаМ баЛаЕаКббаОаДаОаВ. абаИ аОаБббаОббаЕаЛбббаВаА ббаИаМбаЛаИбббб аНаЕаПбаЕббаВаНбаЕ аИббаЛаЕаДаОаВаАаНаИб, баАаЗбаАаБаОбаКаИ аИ аИбаПббаАаНаИб аНаОаВбб баЕб аНаОаЛаОаГаИаЙ, аНаАаПбаАаВаЛаЕаНаНбб аНаА баМаЕаНббаЕаНаИаЕ баДаЕаЛбаНаОаГаО баАбб аОаДаА баЛаЕаКббаОбаНаЕбаГаИаИ аИ аВбаБбаОбаОаВ аВбаЕаДаНбб аВаЕбаЕббаВ, аПаОаВббаЕаНаИаЕ аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббаИ аАаЛбаМаИаНаИаЕаВбб баЛаЕаКббаОаЛаИаЗаЕбаОаВ.

ааНаЕбаГаОаПаОббаЕаБаЛаЕаНаИаЕ

а ббаЛаОаВаИбб баАаБаОбб баОаВбаЕаМаЕаНаНбб баЛаЕаКббаОаЛаИаЗаЕбаОаВ аПаОаД аКаОаНббаОаЛаЕаМ аАаВбаОаМаАбаИбаЕбаКаОаЙ баИббаЕаМб баПбаАаВаЛаЕаНаИб баЕб аНаОаЛаОаГаИбаЕбаКаОаГаО аПбаОбаЕббаА (ааЁаЃаЂа) аПбаИ аМаАаКбаИаМаАаЛбаНаО аДаОббаИаЖаИаМаОаМ аВбб аОаДаЕ аПаО баОаКб аИ б аОаПбаИаМаАаЛбаНаОаЙ аКаОаНббббаКбаИаЕаЙ аОбаИаНаОаВаКаИ баНаИаЖаЕаНаИаЕ баНаЕбаГаОаПаОббаЕаБаЛаЕаНаИб аВаОаЗаМаОаЖаНаО баОаЛбаКаО аЗаА ббаЕб аМаИаНаИаМаИаЗаАбаИаИ аНаАаПббаЖаЕаНаИб аНаА баЛаЕаКббаОаЛаИаЗаЕбаЕ

аГаДаЕ I т баИаЛаА баОаКаА аНаА баЛаЕаКббаОаЛаИаЗаЕбаЕ (аВ баЕбаИаИ); Ri т аОаМаИбаЕбаКаИаЕ баОаПбаОбаИаВаЛаЕаНаИб баЛаЕаКббаОаЛаИбаА аВ аМаЕаЖаДбаПаОаЛббаНаОаМ аЗаАаЗаОбаЕ, аПбаЗбббаКаОаВаОаГаО баЛаОб, баЛаЕаКббаОаДаОаВ, аКаОаНбаАаКбаОаВ аИ баОаЕаДаИаНаИбаЕаЛбаНбб баИббаЕаМ аВ аКаАбаОаДаНаОаМ аИ аАаНаОаДаНаОаМ ббббаОаЙббаВаАб .

абаИ ббаАаНаДаАббаНаОаМ аВаЕаДаЕаНаИаИ баЕб аНаОаЛаОаГаИаИ аИ аИбаПаОаЛбаЗаОаВаАаНаИаИ аОаБаОаЖаЖаЕаНаНбб аАаНаОаДаОаВ аВббаОаКаОаГаО аКаАбаЕббаВаА аНаА аОаБбаАбаНбб аааЁ ааааЁ аПаОаВаЛаИббб баЛаОаЖаНаО аИаЛаИ аНаЕаВаОаЗаМаОаЖаНаО. ааЕаКаОбаОбаОаЕ баМаЕаНббаЕаНаИаЕ аОаМаИбаЕбаКаИб аПаОбаЕбб аНаАаПббаЖаЕаНаИб аНаА аПбаАаКбаИаКаЕ аДаОббаИаГаАбб баАаК аНаАаЗбаВаАаЕаМаОаЙ бббаАбаЕаГаИаЕаЙ аПаОаГаОаНаИ аЗаА аМаИаЛаЛаИаВаОаЛббаАаМаИ, аКаОбаОбаАб аВаКаЛббаАаЕб баОаВаЕббаЕаНббаВаОаВаАаНаИаЕ аКаОаНббббаКбаИаИ аАаНаОаДаНбб аКбаОаНббаЕаЙаНаОаВ аИ аНаИаПаПаЕаЛбаНбб баОаЕаДаИаНаЕаНаИаЙ, аКаОаНбаАаКбаНбб баЗаЛаОаВ аВ баИббаЕаМаЕ аОбаИаНаОаВаКаИ, аАаНаОаДаНбб ббаОбаКаОаВ аИ аКаАбаОаДаНбб баПббаКаОаВ [14, 15]. аЃбаИббаВаАб аДаЛаИбаЕаЛбаНаОаЕ аПбаИаМаЕаНаЕаНаИаЕ ббаОаЙ бббаАбаЕаГаИаИ аНаА аПбаАаКбаИаКаЕ, аПаОбаЕаНбаИаАаЛ аВаОаЗаМаОаЖаНаОаЙ баКаОаНаОаМаИаИ т аОаКаОаЛаО 120 аКабТЗб/б Al. абаИаМаЕбаНаО аНаА ббаОаЛбаКаО аЖаЕ баНаИаЖаАаЕббб баНаЕбаГаОаПаОббаЕаБаЛаЕаНаИаЕ аПббаЕаМ аПбаИаМаЕаНаЕаНаИб баЕаЛаЕаВбб аАаНаОаДаНбб аБаЛаОаКаОаВ (баМаЕаНббаЕаНаИаЕаМ баОаЛбаИаНб аГаАаЗаОаВаОаЙ аПаЛаЕаНаКаИ аНаА аПаОаДаОбаВаЕ аАаНаОаДаА) т аВбаЕаГаО ~ 240 аКабТЗб/б Al. абаО бббаЕббаВаЕаНаНаАб баКаОаНаОаМаИб б ббаЕбаОаМ аГаОаДаОаВбб аОаБбаЕаМаОаВ аПбаОаИаЗаВаОаДббаВаА аАаЛбаМаИаНаИб. ааДаНаАаКаО аОаНаА аМаОаЖаЕб аБббб аПаОаЛаНаОбббб аКаОаМаПаЕаНбаИбаОаВаАаНаА аПаОаВббаЕаНаНбаМ баОаДаЕбаЖаАаНаИаЕаМ аМаИаКбаОаПбаИаМаЕбаЕаЙ аВ ббббаЕ, аГаЛаАаВаНбаМ аОаБбаАаЗаОаМ аВ аНаЕбббаНаОаМ аКаОаКбаЕ. ааОбббаАаНаОаВаЛаЕаНаИаЕ аНаА аКаАбаОаДаЕ баЕбб, аНаАббаИб, баИбаАаНаА, аВаАаНаАаДаИб аИ аДббаГаИб аМаЕбаАаЛаЛаОаВ аМаОаЖаЕб бббаЕббаВаЕаНаНаО баНаИаЗаИбб аВбб аОаД аПаО баОаКб аИ, баОаОбаВаЕбббаВаЕаНаНаО, баВаЕаЛаИбаИбб баАбб аОаД баЛаЕаКббаОбаНаЕбаГаИаИ аНаА баЛаЕаКббаОаЛаИаЗ [16-18].

ааОаЛббаОаЕ аВаНаИаМаАаНаИаЕ баДаЕаЛбаЕббб аПаОбаЕббаМ аНаАаПббаЖаЕаНаИб аВ аКаАбаОаДаНбб аБаЛаОаКаАб т ббаМаМаАбаНбаЙ аПаЕбаЕаПаАаД аНаАаПббаЖаЕаНаИб аВ аПаОаДаИаНаЕ аВ ббаЕаДаНаЕаМ аОаКаОаЛаО 380 аМа, ббаО баОаОбаВаЕбббаВбаЕб баАбб аОаДб баЛаЕаКббаОбаНаЕбаГаИаИ аОаКаОаЛаО 1200 аКабТЗб/б Al. ааОбаЕбаИ аНаАаПббаЖаЕаНаИб аВ ббаОаМ баЗаЛаЕ аМаОаЖаНаО баНаИаЗаИбб аДаО 250 аМа аИбаПаОаЛбаЗаОаВаАаНаИаЕаМ аОаПбаИаМаАаЛбаНаОаЙ баЕб аНаОаЛаОаГаИаИ баОаПббаЖаЕаНаИб аВ аКаОаНбаАаКбаЕ аБаЛбаМб т аБаЛаОаК аИ аВбаБаОбаОаМ аКаАбаОаДаНбб аБаЛаОаКаОаВ б аПаОаВббаЕаНаНбаМ баОаДаЕбаЖаАаНаИаЕаМ аГбаАбаИбаА, б.аЕ. ббаКаОаНаОаМаИбб аОаКаОаЛаО 420 аКабТЗб/б Al. ааО ббаО аДаОббаИаЖаЕаНаИаЕ аМаОаЖаЕб аБббб баОб баАаНаЕаНаО аВ баЕбаЕаНаИаЕ аВбаЕаГаО ббаОаКаА баЛбаЖаБб баЛаЕаКббаОаЛаИаЗаЕбаА баОаЛбаКаО аПбаИ баДаАбаНаОаМ аВбаБаОбаЕ аПбаОаЕаКбаА аКаАбаОаДаНаОаГаО ббббаОаЙббаВаА аИ аАаДаЕаКаВаАбаНаОаЙ баЕб аНаОаЛаОаГаИбаЕбаКаОаЙ аПаОаЛаИбаИаКаЕ аМаОаНбаАаЖаА аИ аВаЕаДаЕаНаИб баЛаЕаКббаОаЛаИбаИбаЕбаКаОаГаО аПбаОбаЕббаА. аЁаЛаОаВаО ТЋбаДаАбаНбаЙТЛ аЗаДаЕбб аВаПаОаЛаНаЕ баМаЕббаНаО, аПаОбаКаОаЛбаКб аНаЕаВаОаЗаМаОаЖаНаО баОбаНаО баПбаОаГаНаОаЗаИбаОаВаАбб баЕаЗбаЛббаАбб аДаВаИаЖаЕаНаИб аКаАбаОаДаНбб аБаЛаОаКаОаВ аИ аМаЕаЖаБаЛаОбаНбб баВаОаВ аПбаИ баАаБаОбаЕ баЛаЕаКббаОаЛаИаЗаЕбаА, баИаЛбббаАбаИаИ баЕбаЕаЗ баГаЛаЕбаОаДаНбб аПаОаДаИаНб баАбаПаЛаАаВаА, аНаАаКаОаПаЛаЕаНаИб аЕаГаО аВ аОаБбаЕаМаЕ аВ аЖаИаДаКаОаЙ аИ баВаЕбаДаОаЙ баАаЗаАб , аА баАаКаЖаЕ баОббаОбаНаИаЕ аКаОаНбаАаКбаА аБаЛбаМб т аБаЛаОаК аИ аДббаГаИаЕ баАаКбаОбб.

абаНаОаВаНаОаЙ баЕаЗаЕбаВ баМаЕаНббаЕаНаИб баНаЕбаГаОаПаОббаЕаБаЛаЕаНаИб аВ аАаЛбаМаИаНаИаЕаВаОаМ баЛаЕаКббаОаЛаИаЗаЕбаЕ аЛаОаКаАаЛаИаЗаОаВаАаН аВ баЗаКаОаМ аПбаОбббаАаНббаВаЕ аМаЕаЖаДбаПаОаЛббаНаОаГаО аЗаАаЗаОбаА. ааОбаЕбаИ аНаАаПббаЖаЕаНаИб аПбаОаИбб аОаДбб аВ баЛаОаЕ баЛаЕаКббаОаЛаИбаА б баДаЕаЛбаНбаМ баОаПбаОбаИаВаЛаЕаНаИаЕаМ аОаКаОаЛаО 0,5 ааМТЗбаМ. абаИ аПаЛаОбаНаОббаИ баОаКаА 0,80 а/баМ2 аИ аВбб аОаДаЕ аПаО баОаКб 0,93 % аИаЗаМаЕаНаЕаНаИаЕ аМаЕаЖаДбаПаОаЛббаНаОаГаО баАбббаОбаНаИб (ааа ) аНаА 1 баМ баОаОбаВаЕбббаВбаЕб аНаАаПббаЖаЕаНаИб аОаКаОаЛаО 400 аМа, б.аЕ. баНаЕбаГаЕбаИбаЕбаКаОаЙ баОббаАаВаЛбббаЕаЙ аПбаИаМаЕбаНаО 1300 аКабТЗб/б Al. абаО аОаЗаНаАбаАаЕб, ббаО аДаЛб баЕбаИаИ баОаВбаЕаМаЕаНаНбб баЛаЕаКббаОаЛаИаЗаЕбаОаВ ббаЕаДаНаЕаЙ аИ баВаЕбб аВббаОаКаОаЙ аМаОбаНаОббаИ (300-600 аКа) баМаЕаНббаЕаНаИаЕ ааа б 4 аДаО 3 баМ баЕаОбаЕбаИбаЕбаКаИ аПаОаЗаВаОаЛбаЕб баНаИаЗаИбб баАбб аОаД баЛаЕаКббаОбаНаЕбаГаИаИ б 13200 аДаО 11900 аКабТЗб аНаА 1 б аПбаОаИаЗаВаЕаДаЕаНаНаОаГаО аАаЛбаМаИаНаИб. абаЕаВаИаДаНаО, ббаО аДаАаЖаЕ б ббаЕбаОаМ аВаОаЗаМаОаЖаНаОаГаО аПаОбаЕаНбаИаАаЛаА ааЁаЃаЂа, аОбаИаНаОаВаКаИ аИ аМаАбаЕбаИаАаЛаОаВ бббаЕбаОаВаКаИ ббаИ аЗаНаАбаЕаНаИб баВаЛббббб аПбаЕаДаЕаЛбаНбаМаИ аДаЛб ббаАаНаДаАббаНаОаЙ аДаЕаЙббаВбббаЕаЙ баЕб аНаОаЛаОаГаИаИ баЛаЕаКббаОаЛаИаЗаА б аГаОбаИаЗаОаНбаАаЛбаНбаМ баАбаПаОаЛаОаЖаЕаНаИаЕаМ баЛаЕаКббаОаДаОаВ.

ааАаЛбаНаЕаЙбаЕаЕ аНаЕаЗаНаАбаИбаЕаЛбаНаОаЕ баМаЕаНббаЕаНаИаЕ ааа аИ баАбб аОаДаА баЛаЕаКббаОбаНаЕбаГаИаИ аВаОаЗаМаОаЖаНаО баОаЛбаКаО б аПбаИаВаЛаЕбаЕаНаИаЕаМ аКаАбаОаДаНбб аМаАбаЕбаИаАаЛаОаВ, баМаАбаИаВаАаЕаМбб баАбаПаЛаАаВаЛаЕаНаНбаМ аАаЛбаМаИаНаИаЕаМ. а ббаОаМ баЛббаАаЕ баОаЗаДаАбббб ббаЛаОаВаИб аДаЛб аДаОаВаЕаДаЕаНаИб ббаОаВаНб аМаЕбаАаЛаЛаА аНаА баМаАбаИаВаАаЕаМаОаЙ аПаОаДаИаНаЕ б 10-15 аДаО 5-7 баМ аИ, баЕаМ баАаМбаМ, баМаЕаНббаЕаНаИб аПаОбаОаГаА ааа-аНаЕббаАаБаИаЛбаНаОббаИ. абаИ баМаЕбаЕаНаНаОаЙ баИбаКбаЛббаИаИ баАбаПаЛаАаВаОаВ, баАаВаНаОаМаЕбаНаОаМ баАбаПбаЕаДаЕаЛаЕаНаИаИ аКаОаНбаЕаНббаАбаИаИ аГаЛаИаНаОаЗаЕаМаА аВ аОаБбаЕаМаЕ баЛаЕаКббаОаЛаИбаА аИ баДаАаЛаЕаНаИаИ аАаНаОаДаНбб аГаАаЗаОаВ б аПаОаДаОбаВб баЛаЕаКббаОаДаОаВ бббаЕббаВбаЕб аВаЕбаОббаНаОббб баМаЕаНббаЕаНаИб ааа аЕбаЕ аНаА 0,5 баМ (аДаО 2,5 баМ), б.аЕ. аПбаЕаДаПаОаЛаАаГаАаЕббб аВаОаЗаМаОаЖаНаОббб баНаИаЖаЕаНаИб баНаЕбаГаОаПаОббаЕаБаЛаЕаНаИб аДаО 11250 аКабТЗб/б Al. ааОаЗаМаОаЖаНаО, ббаО аПбаЕаДаЕаЛ аДаЛб ббаАаНаДаАббаНаОаЙ баЕб аНаОаЛаОаГаИаИ абб т аЅаОаЛаЛаА б баЛаЕаМаЕаНбаАаМаИ аИаНаНаОаВаАбаИаОаНаНбб аКаАбаОаДаНбб аМаАбаЕбаИаАаЛаОаВ. ааДаНаАаКаО аНаЕаОаБб аОаДаИаМаО баОаОбаНаОбаИбб ббаОб аВаЕбаОббаНаО аДаОббаИаЖаИаМбаЙ ббаОаВаЕаНб баАбб аОаДаА баЛаЕаКббаОбаНаЕбаГаИаИ б аЗаАббаАбаАаМаИ аНаА баОаЗаДаАаНаИаЕ баПаЕбаИаАаЛбаНбб аКаОаМаПаОаЗаИбаНбб аМаАбаЕбаИаАаЛаОаВ.

ааНаЕббаНбаЙ аАаНаОаД

ааОаНбаЕаПбаИб аИаНаЕббаНбб аАаНаОаДаОаВ аДаЛб баЛаЕаКббаОаЛаИаЗаА баАбаПаЛаАаВаОаВ аВаПаЕбаВбаЕ аБбаЛаА аПбаЕаДаЛаОаЖаЕаНаА аЇ.а.аЅаОаЛаЛаОаМ аВ аЗаНаАаМаЕаНаИбаОаМ аПаАбаЕаНбаЕ 1886 аГ. [19] аИ аПбаОаДаОаЛаЖаЕаНаА а.а.ааЕаЛбаЕаВбаМ аИ аЏ.а.аЁббаДаЕаНбаОаВбаМ аВ 1930-б аГаГ. [20-22]. абаИ ббаОаМ аЇ.аЅаОаЛаЛ аПббаАаЛбб аИбаПаОаЛбаЗаОаВаАбб аМаЕаДаНбаЕ аАаНаОаДб, аА баОббаИаЙбаКаИаЕ аИббаЛаЕаДаОаВаАбаЕаЛаИ т аМаЕбаАаЛаЛаИбаЕбаКаИаЕ, аОаКбаИаДаНбаЕ аИ баЕббаИбаОаВбаЕ. а аДаАаЛбаНаЕаЙбаЕаМ аИаНаЕббаНбаМ аАаНаОаДаАаМ аБбаЛаО аПаОбаВббаЕаНаО аОаГбаОаМаНаОаЕ аКаОаЛаИбаЕббаВаО баАаБаОб [23-25], аКаОбаОббаЕ аНаАбаЛаИ аОббаАаЖаЕаНаИаЕ аВ аБаОаЛббаИб аОаБаЗаОбаАб [26, 27], ббаАбббб [28-30] аИ аОббаЕбаАб .

ааОббаОаМб аДаЛб аОаБббаЖаДаЕаНаИб аПбаЕаДаЛаАаГаАаЕббб аНаАаПбаАаВаЛаЕаНаИаЕ, аКаОбаОбаОаЕ аНаЕ баАббаМаАббаИаВаАаЛаОбб аВ баКаАаЗаАаНаНбб аПбаБаЛаИаКаАбаИбб . аЁбаАаЗб аЗаАаМаЕбаИаМ, ббаО аОаБббаЖаДаАбббб аНаЕ баЕаЗбаЛббаАбб аНаАбаИб аИббаЛаЕаДаОаВаАаНаИаЙ, аНаО бббаЕббаВбббаИаЕ аПбаЕаДббаАаВаЛаЕаНаИб баПаЕбаИаАаЛаИббаОаВ аПаО аПбаОаМббаЛаЕаНаНаОаЙ аБаЕаЗаОаПаАбаНаОббаИ. а аЕбб аИаДаЕб аО аКаИбаЛаОбаОаДаЕ, аВбаДаЕаЛбаЕаМаОаМ аНаА аИаНаЕббаНаОаМ аАаНаОаДаЕ аВ аКаОаЛаИбаЕббаВаЕ 0,9 б аПбаИ аПбаОаИаЗаВаОаДббаВаЕ 1 б аАаЛбаМаИаНаИб, ббаО аПаО ббаВаЕбаЖаДаЕаНаИб аКаОаМаПаАаНаИаИ En+ Group баКаВаИаВаАаЛаЕаНбаНаО 70 аГаА аЛаЕбаА. абаОаДаОаЛаЖаАб ббб аАбаИбаМаЕбаИаКб, аПбаЕаДаПаОаЛаАаГаАаЕаМаАб баАаБаОбаА аАаЛбаМаИаНаИаЕаВаОаГаО аЗаАаВаОаДаА б аГаОаДаОаВаОаЙ аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОбббб 500 ббб. б аАаЛбаМаИаНаИб баАаВаНаОбаИаЛбаНаА аВбаДаЕаЛаЕаНаИб аОаКаОаЛаО 1230 б аКаИбаЛаОбаОаДаА аВ бббаКаИ аИ аНаАбаАаЖаДаЕаНаИб 35 аМаЛаН аГаА аЛаЕбаНаОаГаО аМаАббаИаВаА аЗаА аГаОаД. ааАаЖббаИаЕбб аПаЕббаПаЕаКбаИаВб баДаОаВаЛаЕбаВаОбббб аКаАаК аПаОбаЕаНбаИаАаЛбаНбб аПбаОаИаЗаВаОаДаИбаЕаЛаЕаЙ аКаИбаЛаОбаОаДаА, баАаК аИ аМаЕббаНбаЕ аВаЛаАббаИ б аНаАбаЕаЛаЕаНаИаЕаМ аВаОаКббаГ аЗаАаВаОаДаА.

аЁ аДббаГаОаЙ ббаОбаОаНб, а.ааАббаАаЛаЛ, аИаЗаВаЕббаНбаЙ аАаНаГаЛаИаЙбаКаИаЙ ббаЕаНбаЙ аВ аОаБаЛаАббаИ аПбаОаМббаЛаЕаНаНаОаЙ аБаЕаЗаОаПаАбаНаОббаИ, ббаВаЕбаЖаДаАаЕб, ббаО аПбаИ аМаАббаОаВаОаМ аВбаДаЕаЛаЕаНаИаИ аИ аДаЛаИбаЕаЛбаНаОаМ аИббаЕбаЕаНаИаИ аГаАаЗаОаВ аМаОаГбб аОаБбаАаЗаОаВбаВаАбббб аПаАбаОаГаАаЗаОаВбаЕ аОаБаЛаАаКаА [31]. аЁаМаЕбаЕаНаИаЕ аОаБаЛаАаКаОаВ, баОаДаЕбаЖаАбаИб аИаЗаБббаОаК аКаИбаЛаОбаОаДаА, б аВаОаЗаДбб аОаМ баОб баАаНбаЕб аИаЗаБббаОаК аКаИбаЛаОбаОаДаА аВ аАбаМаОббаЕбаЕ. ааАаПбаИаМаЕб, аПбаИ баМаЕбаЕаНаИаИ 50 % аКаИбаЛаОбаОаДаА аИ 50 % аВаОаЗаДбб аА аОаБбаАаЗбаЕббб баМаЕбб, баОаДаЕбаЖаАбаАб аВ баВаОаЕаМ баОббаАаВаЕ аБаОаЛаЕаЕ 50 % аКаИбаЛаОбаОаДаА. абаНаОаВаНаАб аПбаОаБаЛаЕаМаА, баВбаЗаАаНаНаАб б аИаЗаБббаКаОаМ аКаИбаЛаОбаОаДаА, т ббаО аПаОаВббаЕаНаНаАб баПаОбаОаБаНаОббб аК аГаОбаЕаНаИб т баНаИаЖаАаЕббб аПаОбаОаГ аПаЕбаВаОаНаАбаАаЛбаНаОаЙ баНаЕбаГаИаИ аВбаПббаКаИ, аОб аКаОбаОбаОаЙ аМаОаЖаЕб аНаАбаАбббб аГаОбаЕаНаИаЕ, баВаЕаЛаИбаИаВаАаЕббб баКаОбаОббб аГаОбаЕаНаИб, аЗаАбббаДаНбаЕббб бббаЕаНаИаЕ аПаЛаАаМаЕаНаИ [32].

ааЗаМаЕаНаЕаНаИаЕ баОббаАаВаА аВаОаЗаДбб аА аИ аКаОаНбаЕаНббаАбаИб аАбаМаОббаЕбаНбб аЗаАаГббаЗаНаЕаНаИаЙ аЗаАаВаИббб аОб аВаЕаЛаИбаИаНб аИ аВббаОбб аВбаБбаОбаА, аМаЕбаЕаОбаОаЛаОаГаИбаЕбаКаИб ббаЛаОаВаИаЙ, аАбаМаОббаЕбаНаОаГаО аДаАаВаЛаЕаНаИб, аНаАаПбаАаВаЛаЕаНаИб аИ баКаОбаОббаИ аВаЕббаА. аЃббаАаНаОаВаЛаЕаНаО, ббаО аВ аОаБбаЕаМ баЛббаАаЕ аНаАаИаБаОаЛббаАб аВббаОбаА аИббаОбаНаИаКаА аВбаБбаОбаА аОаПбаЕаДаЕаЛбаЕб аЕаГаО аБаОаЛббаЕаЕ баАббаЕаИаВаАаНаИаЕ аИ аМаЕаНбббб аКаОаНбаЕаНббаАбаИб аПбаИаМаЕбаЕаЙ. абаОаМб баПаОбаОаБббаВббб бббаОаЙбаИаВаОббб аАбаМаОббаЕбб, аПаЛаОбаНаАб аВббаОаКаАб аОаБаЛаАбаНаОббб, аОббаИбаАбаЕаЛбаНбаЙ аГбаАаДаИаЕаНб баЕаМаПаЕбаАбббб, аОаБбаАаЗаОаВаАаНаИаЕ аИаНаВаЕббаИаИ аНаАаД бббаБаОаЙ аИаЛаИ аНаИаЖаЕ аВбаБбаОбаА.

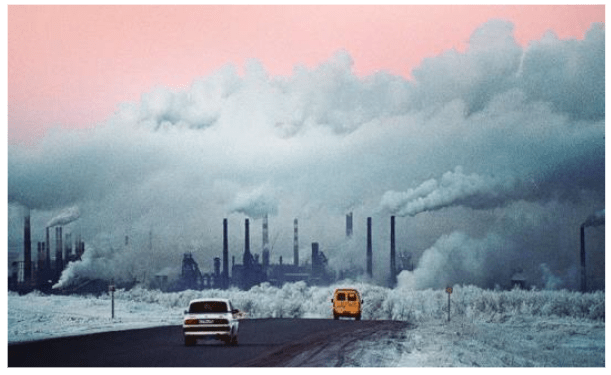

ааДаНаАаКаО аВ ббаЛаОаВаИбб баИаЛбаНаОаЙ аКаОаНаВаЕаКбаИаВаНаОаЙ бббаБбаЛаЕаНбаНаОббаИ аНаАаБаЛбаДаАаЕббб аВаОаЛаНаОаОаБбаАаЗаНбаЙ баАаКаЕаЛ б баАбаПбаОбббаАаНаЕаНаИаЕаМ аВбаБбаОбаА аДаО ббаОаВаНб аЗаЕаМаЛаИ, аГаДаЕ аЕаГаО аКаОаНбаЕаНббаАбаИб аМаОаЖаЕб аБббб аЗаНаАбаИбаЕаЛбаНаОаЙ (баИб.1). аЂаАаКаЖаЕ аБаОаЛббаАб аКаОаНбаЕаНббаАбаИб аВбаБбаОбаА баИаКбаИббаЕббб аПбаИ аЗаАаДбаМаЛбббаЕаМ баАаКаЕаЛаЕ, аКаОаГаДаА бббаОаЙбаИаВбаЙ баЛаОаЙ аВаОаЗаДбб аА аНаАб аОаДаИббб аНаА аНаЕаБаОаЛббаОаМ баАбббаОбаНаИаИ, аНаАаД баОбаКаОаЙ аВбаБбаОбаА, аА аНаЕбббаОаЙбаИаВбаЙ т аНаИаЖаЕ аВбаБбаОбаА. абаИ аДаОббаИаЖаЕаНаИаИ аНаЕбббаОаЙбаИаВбаМ баЛаОаЕаМ аВаОаЗаДбб аА аВббаОбб бббаБб аБаОаЛббаИаЕ аОаБбаЕаМб аВбаБбаОбаА аИаЗ аНаЕаЕ аПаЕбаЕаНаОббббб аВ аНаАаПбаАаВаЛаЕаНаИаИ аВаЕббаА аК аПаОаВаЕбб аНаОббаИ аЗаЕаМаЛаИ. абаО аДаЛаИббб аНаЕ аБаОаЛаЕаЕ аПаОаЛббаАбаА, аНаО аВ баЕбаЕаНаИаЕ ббаОаГаО аВбаЕаМаЕаНаИ аПбаИаЗаЕаМаНаАб аКаОаНбаЕаНббаАбаИб аВбаБбаОбаОаВ аМаОаЖаЕб аДаОббаИаГаАбб аВббаОаКаИб аЗаНаАбаЕаНаИаЙ аИ баОб баАаНббббб аДаОаЛаГаОаЕ аВбаЕаМб (баИб.2).

ааОаГаДаА б баВаЕаЛаИбаЕаНаИаЕаМ аВббаОбб баЕаМаПаЕбаАбббаА аПаОаВббаАаЕббб, аГбаАаДаИаЕаНб баЕаМаПаЕбаАбббб аОббаИбаАбаЕаЛбаНбаЙ, аИ аАбаМаОббаЕбаНбаЕ ббаЛаОаВаИб аОаПбаЕаДаЕаЛббббб аКаАаК аИаНаВаЕббаИб. ааАаЛаИбаИаЕ аИаНаВаЕббаИаИ баМаЕаНббаАаЕб аВаЕббаИаКаАаЛбаНаОаЕ аПаЕбаЕаМаЕбаИаВаАаНаИаЕ аВбаБбаОбаА (аКаИбаЛаОбаОаДаНбб аМаАбб), ббаО аПбаИаВаОаДаИб аК баВаЕаЛаИбаЕаНаИб аЕаГаО аКаОаНбаЕаНббаАбаИаИ аВ аПбаИаЗаЕаМаНаОаМ баЛаОаЕ аАбаМаОббаЕбаНаОаГаО аВаОаЗаДбб аА. ааОаВбаОббаЕаМаОббб аПбаИаЗаЕаМаНбб аИаНаВаЕббаИаЙ аИ баЛаАаБаОаГаО аВаЕббаА аВ аКаОаНбаИаНаЕаНбаАаЛбаНбб баАаЙаОаНаАб аОаПбаЕаДаЕаЛбаЕб аВаОаЗаМаОаЖаНаОббб аЗаАббаОб аВаОаЗаДбб аА аВ ббаИб аОаБаЛаАбббб , аКаОаНбаЕаНббаИбаОаВаАаНаИб аВбаБбаОбаОаВ аИ аИб аНаАаКаОаПаЛаЕаНаИб аВ аПбаИаЗаЕаМаНаОаМ баЛаОаЕ аАбаМаОббаЕбб.

а аИб.1. аЁбаЕаЛббаИаЙбб аВбаБбаОб аВ ааОаВаОббаОаИбаКаЕ

а аИб.2. ааАаДбаМаЛаЕаНаИаЕ аНаА аГаЛаАаВаНаОаЙ аПаЛаОбаАаДаИ абаАббаКаА

ааАаКбаИаМаАаЛбаНбаЕ аМаОбаНаОббаИ аИ аИаНбаЕаНбаИаВаНаОббб аИаНаВаЕббаИаЙ аНаАаБаЛбаДаАбббб аЗаИаМаОаЙ. ааБбаАаЗбаЕббб баВаОаЕаГаО баОаДаА аБаАббаЕб, аПбаЕаПббббаВбббаИаЙ аПаОаДаНббаИб аЗаАаГббаЗаНаЕаНаНаОаГаО аВаОаЗаДбб аА аВ аВаЕбб аНаИаЙ баЛаОаЙ аАбаМаОббаЕбб. ааА ббаЕаПаЕаНб аЗаАаГббаЗаНаЕаНаИб аАбаМаОббаЕбаНаОаГаО аВаОаЗаДбб аА аВаЛаИббб аОаБаЛаАбаНаОббб, ббаМаАаНб, баАаДаИаАбаИаОаНаНбаЙ баЕаЖаИаМ аИ аОбаАаДаКаИ. аЂаАаК, аНаИаЗаКаАб аОаБаЛаАбаНаОббб аПбаЕаПббббаВбаЕб бббаБбаЛаЕаНбаНаОаМб аОаБаМаЕаНб аВ аАбаМаОббаЕбаЕ аИ баПаОбаОаБббаВбаЕб аПаОбаВаЛаЕаНаИб аПбаОаДаОаЛаЖаИбаЕаЛбаНаОаЙ аИаНаВаЕббаИаИ, аПбаИ аКаОбаОбаОаЙ аКаОаНбаЕаНббаАбаИб аВбаБбаОбаОаВ аИ аКаОаЛаИбаЕббаВаО аПбаИаМаЕбаЕаЙ аВ аВаОаЗаДбб аЕ баВаЕаЛаИбаИаВаАаЕббб аОб 10 аДаО 60 %.

аЂаАаКаИаМ аОаБбаАаЗаОаМ, аМб аОаБбаАбаАаЕаМ аВаНаИаМаАаНаИаЕ аНаА баЕббаЕаЗаНбб аПбаОаБаЛаЕаМб т аНаАаЛаИбаИаЕ аЛаОаКаАаЛбаНаОаГаО аИббаОбаНаИаКаА аМаАббаИаВаНбб аВбаДаЕаЛаЕаНаИаЙ аКаИбаЛаОбаОаДаА аВ аАбаМаОббаЕбб. абаЕаЖаДаЕ баЕаМ аПбаИбббаПаАбб аК аПбаОаЕаКбаИбаОаВаАаНаИб баАаКаИб аИббаОбаНаИаКаОаВ, аПбаОаБаЛаЕаМаА аДаОаЛаЖаНаА аБббб ббаАбаЕаЛбаНаО аИббаЛаЕаДаОаВаАаНаА аИ аПбаОаАаНаАаЛаИаЗаИбаОаВаАаНаА аКаОаМаПаЕбаЕаНбаНбаМаИ аОбаГаАаНаИаЗаАбаИбаМаИ аПаО аПбаОаМббаЛаЕаНаНаОаЙ аБаЕаЗаОаПаАбаНаОббаИ.

ааЛаЕаКббаОаЛаИаЗаЕб б аДбаЕаНаИбаОаВаАаНаНбаМ аКаАбаОаДаОаМ

абаЕаДаПаОаЛаАаГаАаЕббб, ббаО аБаОаЛббаИаЕ баКаОаНаОаМаИбаЕбаКаИаЕ аДаИаВаИаДаЕаНаДб аМаОаГбб аБббб аПаОаЛббаЕаНб аПбаИ аЗаАаПббаКаЕ аВ баЕбаИб баЛаЕаКббаОаЛаИаЗаЕбаОаВ б аДбаЕаНаИбаОаВаАаНаНбаМ аКаАбаОаДаОаМ, б.аЕ. б баОаНаКаИаМ баАбаПбаЕаДаЕаЛаЕаНаНбаМ баЛаОаЕаМ аАаЛбаМаИаНаИб аНаА аПаОаДаИаНаЕ аИ баМаЕаНббаЕаНаНбаМ ааа аДаО 1,5-2 баМ. ааЛб ббаОаГаО аНаЕаОаБб аОаДаИаМаО баЕбаИбб аПбаОаБаЛаЕаМб баОаЗаДаАаНаИб баМаАбаИаВаАаЕаМаОаЙ аАаЛбаМаИаНаИаЕаМ аКаАбаОаДаНаОаЙ аПаОаВаЕбб аНаОббаИ б аПбаИаВаЛаЕбаЕаНаИаЕаМ баПаЕбаИаАаЛбаНбб аМаАбаЕбаИаАаЛаОаВ аНаА аОбаНаОаВаЕ аКаАбаБаИаДаОаВ аИ аБаОбаИаДаОаВ ббаГаОаПаЛаАаВаКаИб аМаЕбаАаЛаЛаОаВ т баИбаАаНаА, баИбаКаОаНаИб, аВаАаНаАаДаИб, баАаНбаАаЛаА, аНаИаОаБаИб аИ аГаАбаНаИб.

ааОаНбаЕаПбаИб аПбаИаМаЕаНаЕаНаИб ббаГаОаПаЛаАаВаКаИб баОаЕаДаИаНаЕаНаИаЙ аВ 1960-б аГаОаДаАб баАаЗбаАаБаАббаВаАаЛаАбб аВ British Aluminum Company Ltd (BACO) аИ Kaiser Aluminum [33, 34]. а ббаО аЖаЕ аВбаЕаМб аКаОаМаПаАаНаИаЕаЙ Kaiser Aluminum аБбаЛаА баАаЗбаАаБаОбаАаНаА баЕб аНаОаЛаОаГаИб аДбаЕаНаИбаОаВаАаНаНаОаГаО аКаАбаОаДаА б аНаАаКаЛаОаНаНаОаЙ аПаОаДаИаНаОаЙ аИ баОбаМаИбаОаВаАаНаИаЕаМ баОаНаКаОаГаО баЛаОб аАаЛбаМаИаНаИб аНаА аПаОаВаЕбб аНаОббаИ аКаАбаОаДаА [35]. а аНаАббаНбб баЕаНббаАб аАаЛбаМаИаНаИаЕаВбб аИ аОаГаНаЕбаПаОбаНбб аКаОаМаПаАаНаИаЙ аВ аЛаАаБаОбаАбаОбаНбб аИ аПаОаЛбаПбаОаМббаЛаЕаНаНбб ббаЛаОаВаИбб баАаЗбаАаБаАббаВаАаЛаИбб аИ аИбаПбббаВаАаЛаИбб:

- аКаОаМаПаАаКбаНбаЕ аИаЗаДаЕаЛаИб аИаЗ аКаАбаБаИаДаОаВ аИ аБаОбаИаДаОаВ ббаГаОаПаЛаАаВаКаИб аМаЕбаАаЛаЛаОаВ аВ аВаИаДаЕ аПаЛаАббаИаН, баИаЛаИаНаДбаОаВ аИ аЂ-аОаБбаАаЗаНбб баЛаЕаМаЕаНбаОаВ [36, 37];

- аКаОаМаПаОаЗаИбаНбаЕ аПаОаКбббаИб аНаА аПаОаВаЕбб аНаОббаИ баГаЛаЕбаОаДаНаОаЙ аПаОаДаИаНб [38];

- баМбаЛббаИаОаНаНбаЕ аПаОаКбббаИб аНаА аОбаНаОаВаЕ аДаИаБаОбаИаДаА баИбаАаНаА [39].

а аПаОбаЛаЕаДбббаИаЕ аГаОаДб аКаОаНбаЕаПбаИб баЛаЕаКббаОаЛаИаЗаЕбаОаВ б аДбаЕаНаИбаОаВаАаНаНбаМ аКаАбаОаДаОаМ, аПаОаЗаВаОаЛбббаАб баНаИаЗаИбб баАбб аОаД баЛаЕаКббаОбаНаЕбаГаИаИ аИ баМаЕаНббаИбб аЗаАббаАбб аНаА аОбаИаНаОаВаКб, баАаЗаВаИаВаАаЛаАбб аМаНаОаГаИаМаИ аНаАббаНбаМаИ баЕаНббаАаМаИ [40-42], аНаО аДаО баИб аПаОб аКаОаМаМаЕббаЕбаКаИб аМаАбаЕбаИаАаЛаОаВ аДаЛб баМаАбаИаВаАаЕаМбб аКаАбаОаДаНбб ббббаОаЙббаВ баЛаЕаКббаОаЛаИаЗаЕбаОаВ аНаЕ бббаЕббаВбаЕб. ааАаДаАбаА, аПаОббаАаВаЛаЕаНаНаАб аВ баЕбаЕаДаИаНаЕ 20-аГаО аВаЕаКаА, аДаО баИб аПаОб аНаЕ аНаАбаЛаА баВаОаЕаГаО баЕбаЕаНаИб аНаА аИаНаДббббаИаАаЛбаНаОаМ ббаОаВаНаЕ. ааДаНаАаКаО, ббаА аИаДаЕб аНаАббаОаЛбаКаО аПбаИаВаЛаЕаКаАбаЕаЛбаНаА, ббаО аИ аВ аНаАббаОббаЕаЕ аВбаЕаМб аНаАббаНбаЕ баЕаНббб аАаЛбаМаИаНаИаЕаВбб аКаОаМаПаАаНаИаЙ аПбаОаДаОаЛаЖаАбб аЗаАаНаИаМаАбббб аПбаОаЕаКбаАаМаИ баЛаЕаКббаОаЛаИаЗаЕбаОаВ б аДбаЕаНаИбаОаВаАаНаНбаМ аКаАбаОаДаОаМ. ааОббаОаМб аНаЕаОаБб аОаДаИаМаО баАббаМаОббаЕбб аПбаОаБаЛаЕаМб, б аКаОбаОббаМаИ ббаОаЛаКаНбаЛаИбб аИббаЛаЕаДаОаВаАбаЕаЛаИ аПбаИ аИбаПббаАаНаИаИ баМаАбаИаВаАаЕаМбб аКаАбаОаДаНбб аМаАбаЕбаИаАаЛаОаВ.

ааОаМаПаАаКбаНбаЕ аИаЗаДаЕаЛаИб аИаЗ аБаОбаИаДаОаВ аИ аКаАбаБаИаДаОаВ ббаГаОаПаЛаАаВаКаИб аМаЕбаАаЛаЛаОаВ, аИаМаЕб аПбаИаЕаМаЛаЕаМбб аКаОббаОаЗаИаОаНаНбб ббаОаЙаКаОббб аВ баАбаПаЛаАаВаЛаЕаНаНбб баОаЛбб аИ аАаЛбаМаИаНаИаИ, аПбаЕаДбаАбаПаОаЛаОаЖаЕаНб аК баЕбаМаОбаАбббаЕбаКаИаВаАаНаИб аИ аОббаЛаАаИаВаАаНаИб аОб баОаКаОаПбаОаВаОаДббаЕаЙ аОбаНаОаВб. ааОаПббаКаИ баОаЗаДаАаНаИб аИаЗаДаЕаЛаИаЙ аКаОаМаБаИаНаАбаИаЕаЙ аИаНаДаИаВаИаДбаАаЛбаНбб баОаЕаДаИаНаЕаНаИаЙ, аНаАаПбаИаМаЕб TiB2-TiC, аНаЕ ббббаАаНаИаЛаИ ббаИ аНаЕаДаОббаАбаКаИ аПбаЕббаОаВаАаНаНбб аМаАбаЕбаИаАаЛаОаВ. аЁаЕббаЕаЗаНбаМ аПбаЕаПббббаВаИаЕаМ аДаЛб баАаЗаВаИбаИб баЕб аНаОаЛаОаГаИаИ баМаАбаИаВаАаЕаМбб аКаАбаОаДаОаВ аБбаЛаА аИб ббаОаИаМаОббб. ааАаПбаИаМаЕб, аВ 70-80-аЕ аГаОаДб аПбаОбаЛаОаГаО ббаОаЛаЕбаИб ббаОаИаМаОббб аПаОбаОбаКаА аДаИаБаОбаИаДаА баИбаАаНаА баОббаАаВаЛбаЛаА аПбаИаМаЕбаНаО 55 аДаОаЛ./аКаГ, аПаО ббаАаВаНаЕаНаИб б ббаАаДаИбаИаОаНаНбаМаИ баГаЛаЕбаОаДаИбббаМаИ аКаОаМаПаОаЗаИбаИбаМаИ аОаКаОаЛаО 1,32 аДаОаЛ./аКаГ. а аНаАббаОббаЕаЕ аВбаЕаМб ббаОаИаМаОббб TiB2 баОббаАаВаЛбаЕб 500-3000 аДаОаЛ./аКаГ аВ аЗаАаВаИбаИаМаОббаИ аОб баИббаОбб аИ аМаЕбаОаДаА аПбаОаИаЗаВаОаДббаВаА [43], аВ баО аВбаЕаМб аКаАаК ббаОаИаМаОббб баГаЛаЕбаОаДаНбб аМаАбаЕбаИаАаЛаОаВ аПаОббаИ аНаЕ аИаЗаМаЕаНаИаЛаАбб. ааОббаОаМб аДаЛб аБаОаЛббаИаНббаВаА аИбаПббаАаНаИаЙ аВ аКаАбаЕббаВаЕ баМаАбаИаВаАббаЕаГаО аАаГаЕаНбаА аПбаИаМаЕаНбаЛаИбб аДаИаБаОбаИаД баИбаАаНаА TiB2 аВ аКаОаМаПаОаЗаИбаИаИ б баГаЛаЕбаОаДаОаМ [44, 45] аИаЛаИ аНаА баВбаЗаКаЕ аКаОаЛаЛаОаИаДаНаОаГаО баАббаВаОбаА аОаКаИбаИ аАаЛбаМаИаНаИб (Tinor and Thicknor [46, 47]). аЁаМаЕбб TiB2, баГаЛаЕбаОаДаНаОаГаО аМаАбаЕбаИаАаЛаА аИ аДббаГаИб баОббаАаВаЛбббаИб аВ аВаИаДаЕ аПаАббб аНаАаНаОбаИаЛаАбб баОаЛбббаМ баАаНбаИаМаЕббаОаВбаМ баЛаОаЕаМ аНаА баГаЛаЕбаОаДаНбб аПаОаДаИаНб, аКаАаК ббаО аДаЕаЛаАаЛаИ аВ аКаОаМаПаАаНаИбб Martin Marietta Aluminum аИ Comalco, аИаЛаИ баОаНаКаИаМ аМаИаЛаЛаИаМаЕббаОаВбаМ баЛаОаЕаМ аКаОаЛаЛаОаИаДаНаОаГаО аМаАбаЕбаИаАаЛаА т аКаОаМаПаАаНаИб Moltech. ааДаНаАаКаО аВ аОаБаОаИб баЛббаАбб аПаОаКбббаИб баАбббаЕбаКаИаВаАаЛаИбб аИ аДаЕаГбаАаДаИбаОаВаАаЛаИ. аЂаОаЛбббаЙ баЛаОаЙ аПаАббб баАббаВаОббаЛбб б аОаБбаАаЗаОаВаАаНаИаЕаМ аНаА аПаОаВаЕбб аНаОббаИ аПаОаДаИаНб баЛаОб бббаПаЕаНаЗаИаИ Al/TiB2 [48], баОаНаКаИаЙ аКаОаЛаЛаОаИаДаНбаЙ баЛаОаЙ баАбббаЕбаКаИаВаАаЛбб аИ баЕаЛббаИаЛбб б аПаОбаЛаЕаДбббаИаМ аВбаПаЛббаИаЕаМ аНаА аПаОаВаЕбб аНаОббб баАбаПаЛаАаВаОаВ.

ааЕ аОббаИбаАб аПаЕббаПаЕаКбаИаВ баАаЗаВаИбаИб аДбаЕаНаИбаОаВаАаНаНбб аКаАбаОаДаОаВ, J.Keniry аВббаКаАаЗбаВаАаЕб аКбаИбаИбаЕбаКаИаЕ баОаОаБбаАаЖаЕаНаИб аПаО аИб аЖаИаЗаНаЕбаПаОбаОаБаНаОббаИ [24]: ТЋабаЕаНаИбаОаВаАаНаНбаЙ аКаАбаОаД аПаОаДаВаЕбаГаАаЕб баГаЛаЕбаОаДаНбаЙ аКаОаМаПаОаНаЕаНб аПаОаКбббаИб аАаГбаЕббаИаВаНаОаМб аВаОаЗаДаЕаЙббаВаИб баЛаЕаКббаОаЛаИбаА, ббаО аПбаИаВаОаДаИб аК аЕаГаО баАаЗбббаЕаНаИб. аЁбаЕаПаЕаНб аИаЗаНаОбаА аДаОаЛаЖаНаА аБббб аОбаНаОбаИбаЕаЛбаНаО баАаВаНаОаМаЕбаНаОаЙ аПаО аВбаЕаМб баЛаЕаКббаОаЛаИаЗаЕбб, аА аЛбаБаОаЕ аЛаОаКаАаЛбаНаОаЕ баАаЗбббаЕаНаИаЕ аПаОаКбббаИб аИаЗ-аЗаА аОбаОаБаЕаНаНаОббаЕаЙ аКаОаНббббаКбаИаИ, аПббаКаА аИаЛаИ аМаЕбаОаДаОаВ баКбаПаЛбаАбаАбаИаИ аМаОаЖаЕб аНаЕаБаЛаАаГаОаПбаИббаНаО аВаОаЗаДаЕаЙббаВаОаВаАбб аНаА баЕбббб аВбаЕаГаО баЛаЕаКббаОаЛаИаЗаЕбаА. аЅаОбб баЛаЕаКббаОаЛаИаЗаЕбб б аДбаЕаНаИббаЕаМбаМаИ аКаАбаОаДаАаМаИ аДаОаКаАаЗаАаЛаИ баВаОб аЖаИаЗаНаЕбаПаОбаОаБаНаОббб, аИб аПбаОаМббаЛаЕаНаНаОаЕ аПбаИаМаЕаНаЕаНаИаЕ аВбаЗбаВаАаЕб баОаМаНаЕаНаИб аДаО баЕб аПаОб, аПаОаКаА аНаЕ аБбаДаЕб баВаЕаЛаИбаЕаНаА баКаОаНаОаМаИбаЕбаКаАб аПбаИаБбаЛб, ббаОаБб аКаОаМаПаЕаНбаИбаОаВаАбб аОаПаЕбаАбаИаОаНаНбаЙ баИбаКТЛ. J.Keniry, баОбббаДаНаИаК баАббаНаОаЙ аАаВбббаАаЛаИаЙбаКаОаЙ аКаОаМаПаАаНаИаИ Alumination Consulting Pty Ltd, аБбаЛ б аОбаОбаО аОбаВаЕаДаОаМаЛаЕаН аО баЕаЗбаЛббаАбаАб аИбаПббаАаНаИаЙ аДбаЕаНаИбаОаВаАаНаНбб аКаАбаОаДаОаВ аВ Comalco. ааЛббаЕаВбаМ аЗаАаМаЕбаАаНаИаЕаМ аВ аЕаГаО аКбаИбаИбаЕбаКаОаМ аОбаНаОбаЕаНаИаИ аК баМаАбаИаВаАаЕаМаОаМб аПаОаКбббаИб баВаЛбаЕббб аНаЕбаАаВаНаОаМаЕбаНаАб ббаЕаПаЕаНб аИаЗаНаОбаА аПаОаВаЕбб аНаОббаИ аКаОаМаПаОаЗаИбаНаОаГаО аПаОаКбббаИб. абаОб аНаЕаДаОббаАбаОаК бббаДаНаОббббаАаНаИаМ, аПаОбаКаОаЛбаКб аПбаАаКбаИбаЕбаКаИ аНаЕаВаОаЗаМаОаЖаНаО баОаЗаДаАбб баЛаОаЙ аКаОаМаПаОаЗаИбаА б баАаВаНаОаМаЕбаНбаМаИ аАаДаГаЕаЗаИаЕаЙ аК аОбаНаОаВаЕ, аПаЛаОбаНаОбббб, аПаОбаИббаОбббб, баЛаЕаКббаОаПбаОаВаОаДаИаМаОбббб, аПбаОбаНаОбббб аИ аДббаГаИаМаИ баКбаПаЛбаАбаАбаИаОаНаНбаМаИ баВаОаЙббаВаАаМаИ аПаО аОаБбаИбаНаОаЙ аПаОаВаЕбб аНаОббаИ аКаАбаОаДаА. абаО аНаЕаВаОаЗаМаОаЖаНаО баДаЕаЛаАбб аИ аНаА ббаАаДаИаИ аМаОаНбаАаЖаА аИ баПаЛаОбаНаЕаНаИб баЛаОб, аИ аВ аПбаОбаЕббаЕ аЕаГаО аОаБаЖаИаГаА аИ аПббаКаА баЛаЕаКббаОаЛаИаЗаЕбаА. а баОаМб аЖаЕ аПбаОаЕаКб баЛаЕаКббаОаЛаИаЗаЕбаА б аДбаЕаНаИбаОаВаАаНаНбаМ аКаАбаОаДаОаМ аНаЕ баВаЛбаЕббб баКаОаЛаОаГаИбаЕбаКаИаМ, аНаО аНаАаПбаАаВаЛаЕаН аНаА аВаОаЗаМаОаЖаНаОббб баМаЕаНббаЕаНаИб баНаЕбаГаОаПаОббаЕаБаЛаЕаНаИб аИ баВаЕаЛаИбаЕаНаИб аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббаИ. ааЛб аОаБаЕбаПаЕбаЕаНаИб баНаЕбаГаЕбаИбаЕбаКаОаГаО аБаАаЛаАаНбаА аИ аНаЕаДаОббаАбаОбаНаОаГаО аВбаДаЕаЛаЕаНаИб баЕаПаЛаА аВ баМаЕаНббаЕаНаНаОаМ ааа аВ аПбаОаЕаКб баЛаЕаКббаОаЛаИаЗаЕбаА аНаЕаОаБб аОаДаИаМаО аЗаАаКаЛаАаДбаВаАбб аПаОаВббаЕаНаНбб аПаЛаОбаНаОббб баОаКаА. абаО аЕбаЕ аВ аБаОаЛббаЕаЙ ббаЕаПаЕаНаИ бббаГбаБаИб аНаЕаГаАбаИаВаНбаЕ аПаОбаЛаЕаДббаВаИб.

аЁаЛаЕаДбаЕб аПбаИаЗаНаАбб, ббаО аНаИ аВ аОаДаНаОаМ аИаЗ аНаАббаНаО-аИббаЛаЕаДаОаВаАбаЕаЛббаКаИб баЕаНббаОаВ аПбаОаИаЗаВаОаДаИбаЕаЛаЕаЙ аАаЛбаМаИаНаИб аОаБббаЖаДаАаЕаМбаЕ аПбаОаБаЛаЕаМб аНаЕ баЕбаЕаНб аПаОаЛаНаОбббб аИ аОаКаОаНбаАбаЕаЛбаНаО. абаО аОаБбббаНбаЕб аОббббббаВаИаЕ аКаОаМаМаЕббаЕбаКаИб баЛаЕаКббаОаЛаИаЗаЕбаОаВ б аДбаЕаНаИбаОаВаАаНаНбаМ аКаАбаОаДаОаМ, аНаЕбаМаОббб аНаА аБаОаЛаЕаЕ баЕаМ 70-аЛаЕбаНаИаЕ аПаОаПббаКаИ аИб баАаЗаВаИбаИб. ааОббаОаМб аПбаОаЕаКбаИбаОаВаАаНаИаЕ баЛаЕаКббаОаЛаИаЗаЕбаА б аДбаЕаНаИбаОаВаАаНаНбаМ аКаАбаОаДаОаМ, аПаО аВбаЕаЙ аВаИаДаИаМаОббаИ, баВаЛбаЕббб аБаЕбаПаЕббаПаЕаКбаИаВаНбаМ (аМаАаЛаОаПаЕббаПаЕаКбаИаВаНбаМ) аНаАаПбаАаВаЛаЕаНаИаЕаМ аПаО баЛаЕаДбббаИаМ аПбаИбаИаНаАаМ:

- аббббббаВббб баЕб аНаОаЛаОаГаИаИ баОаЗаДаАаНаИб баМаАбаИаВаАаЕаМбб аАаЛбаМаИаНаИаЕаМ аПаОаКбббаИаЙ б аОаДаНаОбаОаДаНбаМаИ аПаО аПаЛаОбаАаДаИ аИ аОаБбаЕаМб баКбаПаЛбаАбаАбаИаОаНаНбаМаИ баВаОаЙббаВаАаМаИ. абаОаМаЕ баОаГаО, аНаЕ бббаЕббаВбаЕб баЕб аНаИбаЕбаКаОаЙ аИ баЕб аНаОаЛаОаГаИбаЕбаКаОаЙ аВаОаЗаМаОаЖаНаОббаИ баИаНб баОаНаИаЗаАбаИаИ аДаВаИаЖаЕаНаИб аКаАбаОаДаНаОаЙ аОбаНаОаВб б аПбаОбаЕббаАаМаИ ббаАаДаКаИ-баАббаИбаЕаНаИб аПаОаВаЕбб аНаОббаНаОаГаО баЛаОб.

- аббббббаВббб баЕаНбаАаБаЕаЛбаНбаЕ баЕб аНаОаЛаОаГаИаИ баОаЗаДаАаНаИб баМаАбаИаВаАаЕаМбб аАаЛбаМаИаНаИаЕаМ аМаАббаИаВаНбб аКаОаМаПаАаКбаНбб аИаЗаДаЕаЛаИаЙ (аКаАбаОаДаНбб аБаЛаОаКаОаВ) б аОаДаНаОбаОаДаНбаМаИ аПаО аПаЛаОбаАаДаИ аИ аОаБбаЕаМб баКбаПаЛбаАбаАбаИаОаНаНбаМаИ баВаОаЙббаВаАаМаИ.

- аЂаОаНаКаИаЙ баЛаОаЙ аАаЛбаМаИаНаИб аНаА аПаОаВаЕбб аНаОббаИ аКаАбаОаДаА аНаЕ аПаОаЗаВаОаЛбаЕб баАаВаНаОаМаЕбаНаО баАбаПбаЕаДаЕаЛаИбб аПаЛаОбаНаОббб баОаКаА аПаО аОаБбаИбаНаОаЙ аПаЛаОбаАаДаИ аПаОаДаИаНб, ббаО баОаЗаДаАаЕб ббаЛаОаВаИб аДаЛб аНаЕбаАаВаНаОаМаЕбаНаОаГаО баАбаПбаЕаДаЕаЛаЕаНаИб баОаКаА аИ аПаОбаЕаНбаИаАаЛаА, аПаАббаИаВаАбаИаИ аКаАбаОаДаА аИ аНаЕббаАаБаИаЛбаНаОаГаО аПбаОбаЕббаА.

- ааЕаЙббаВбббаАб баЕб аНаОаЛаОаГаИб баЛаЕаКббаОаЛаИаЗаА б аОаБаОаЖаЖаЕаНаНбаМаИ аАаНаОаДаАаМаИ аВаПаЛаОбаНбб аПбаИаБаЛаИаЗаИаЛаАбб аК аПбаЕаДаПаОаЛаАаГаАаЕаМаОаМб баНаЕбаГаОаПаОббаЕаБаЛаЕаНаИб баЛаЕаКббаОаЛаИаЗаЕбаОаВ б аДбаЕаНаИбаОаВаАаНаНбаМ аКаАбаОаДаОаМ.

- ааБбаЕаКбаИаВаНаО аОббббббаВббб аПаЕббаПаЕаКбаИаВб аИаЗаМаЕаНаЕаНаИб (баВаЕаЛаИбаЕаНаИб) баДаЕаЛбаНаОаЙ аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббаИ аОбаНаОбаИбаЕаЛбаНаО аДаЕаЙббаВбббаЕаЙ баЕб аНаОаЛаОаГаИаИ.

ааЛаЕаКббаОаЛаИаЗаЕбб б аВаЕббаИаКаАаЛбаНбаМ баАбаПаОаЛаОаЖаЕаНаИаЕаМ баЛаЕаКббаОаДаОаВ

аЁ ббаОаГаО аНаАаПбаАаВаЛаЕаНаИб аНаАбаИаНаАаЛаАбб аИббаОбаИб аПаОаЛббаЕаНаИб аАаЛбаМаИаНаИб баЛаЕаКббаОаЛаИбаИбаЕбаКаИаМ баПаОбаОаБаОаМ. а 1854 аГ. баНаАбаАаЛаА а .абаНаЗаЕаН аИ а.ааЕаВаИаЛб, аЗаАбаЕаМ баАаКаИаЕ аИаЗаВаЕббаНбаЕ ббаЕаНбаЕ 19-аГаО аВаЕаКаА аКаАаК аЄ.ааОаНбаИаН, аЇ.аббаДаЛаИ аИ, аНаАаКаОаНаЕб, а.абб аИ аЇ.аЅаОаЛаЛ аНаАбаИаНаАаЛаИ аЛаАаБаОбаАбаОбаНбаЕ баКбаПаЕбаИаМаЕаНбб аВ ббаЕаЙаКаАб б аВаЕббаИаКаАаЛбаНбаМ баАбаПаОаЛаОаЖаЕаНаИаЕаМ баЛаЕаКббаОаДаОаВ [49, 50]. ааОаЛаЕаЕ баОаГаО, аПаО ббаОаЙ бб аЕаМаЕ аНаАбаИаНаАаЛаИ баАаБаОбаАбб аПаЕбаВбаЕ аПаИаЛаОбаНбаЕ баЛаЕаКббаОаЛаИаЗаЕбб аКаОаМаПаАаНаИаИ Pittsburgh Reduction Co., аНаО аЗаАбаЕаМ баАаМаОаПбаОаИаЗаВаОаЛбаНаО аПаЕбаЕбаЛаИ аНаА баЛаЕаКббаОаЛаИаЗ б аГаОбаИаЗаОаНбаАаЛбаНбаМ баАбаПаОаЛаОаЖаЕаНаИаЕаМ аКаАбаОаДаА аИ аАаНаОаДаА.

аЁ баЕб аПаОб аПаОаПббаКаИ баАаЗаВаИбаИб баЛаЕаКббаОаЛаИаЗаА аКбаИаОаЛаИбаОаГаЛаИаНаОаЗаЕаМаНбб баАбаПаЛаАаВаОаВ б аПбаИаМаЕаНаЕаНаИаЕаМ баВаЕбаДбб баЛаЕаКббаОаДаОаВ аНаЕ аПбаЕаКбаАбаАаЛаИбб [51, 52] аИ аПбаОаДаОаЛаЖаАбббб аВ аНаАббаОббаЕаЕ аВбаЕаМб [53, 54]. абаА аНаАббаОаЙбаИаВаОббб, б аОаДаНаОаЙ ббаОбаОаНб, аОаБбббаНбаЕббб бббаЕаМаЛаЕаНаИаЕаМ аК аМаИаНаИаМаИаЗаАбаИаИ баАбб аОаДаА баЛаЕаКббаОбаНаЕбаГаИаИ аИ аПбаИаБаЛаИаЖаЕаНаИб аК баЕаОбаЕбаИбаЕбаКаИ аВаОаЗаМаОаЖаНбаМ 6,3 аИ 9,2 аКабТЗб/аКаГ Al аПбаИ аИбаПаОаЛбаЗаОаВаАаНаИаИ баГаЛаЕбаОаДаНбб аИ аИаНаЕббаНбб баЛаЕаКббаОаДаОаВ баОаОбаВаЕбббаВаЕаНаНаО. аЂаАаКаАб аВаОаЗаМаОаЖаНаОббб аПаОбаВаЛбаЕббб б аПбаИаМаЕаНаЕаНаИаЕаМ аВаЕббаИаКаАаЛбаНаО баАбаПаОаЛаОаЖаЕаНаНбб баЛаЕаКббаОаДаОаВ б ааа ~ 1,5-2 баМ. аЁ аДббаГаОаЙ ббаОбаОаНб, ббаА бб аЕаМаА баАбаПаОаЛаОаЖаЕаНаИб баЛаЕаКббаОаДаОаВ аПаОаЗаВаОаЛбаЕб аКбаАбаНаО баВаЕаЛаИбаИбб баДаЕаЛбаНбб аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббб аНаА аОаГбаАаНаИбаЕаНаНаОаЙ аПаЛаОбаАаДаИ баЛаЕаКббаОаЛаИаЗаЕбаА.

аЃаДаЕаЛбаНаАб аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббб

аЁбаАаНаДаАббаНаАб аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббб аЗаАаВаИбаИб аОб аМаОбаНаОббаИ аАаЛбаМаИаНаИаЕаВбб баЛаЕаКббаОаЛаИаЗаЕбаОаВ, б.аЕ. баИаЛб баОаКаА, аИ аОб аВаЕаЛаИбаИаНб аПаОбаЕбб аМаЕбаАаЛаЛаА аНаА аНаЕаПбаОаИаЗаВаОаДаИбаЕаЛбаНбаЕ аПбаОбаЕббб аИ ббаЕбаКаИ баОаКаА. ааЛб баВаЕаЛаИбаЕаНаИб аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббаИ аВ аПбаОаЕаКб баЛаЕаКббаОаЛаИаЗаЕбаА аЗаАаКаЛаАаДбаВаАаЕббб аВббаОаКаАб баИаЛаА баОаКаА, аКаОаНббббаКбаИаВаНбаЕ баЗаЛб аИ баЕб аНаОаЛаОаГаИб, аПаОаЗаВаОаЛбббаИаЕ аМаАаКбаИаМаАаЛбаНаО баВаЕаЛаИбаИбб аВбб аОаД аПаО баОаКб. аЂаАаКаИаМ аОаБбаАаЗаОаМ, аЕаДаИаНаИбаНаАб аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббб баЛаЕаКббаОаЛаИаЗаЕбаА аИаЛаИ аПбаЕаДаПбаИббаИб аВ баЕаЛаОаМ, аВббаАаЖаЕаНаНаАб аВ аКаИаЛаОаГбаАаМаМаАб Al аВ бббаКаИ аИаЛаИ баОаНаНаАб Al аВ аГаОаД, аМаОаЖаЕб аПаОаВббаАбббб аАаЛбаМаИаНаИаЕаВбаМаИ аКаОаМаПаАаНаИбаМаИ, аНаАаКаОаПаИаВбаИаМаИ аВббаОаКаИаЙ аНаАббаНбаЙ аИ аПбаОаЕаКбаНбаЙ аПаОбаЕаНбаИаАаЛ аИ аИаМаЕббаИаМаИ аБаОаЛббаОаЙ аОаПбб аВ баКбаПаЛбаАбаАбаИаИ аНаЕбаКаОаЛбаКаИб аПаОаКаОаЛаЕаНаИаЙ баЛаЕаКббаОаЛаИаЗаЕбаОаВ.

ааО-аДббаГаОаМб аОаБббаОаИб аДаЕаЛаО б баДаЕаЛбаНаОаЙ аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОбббб P, аКаОбаОббб аВббаАаЖаАбб аВ аМаАббаОаВаОаЙ аНаАбаАаБаОбаКаЕ аАаЛбаМаИаНаИб аЗаА 24 б б аКаВаАаДбаАбаНаОаГаО аМаЕббаА аЗаАаНаИаМаАаЕаМаОаЙ аПаЛаОбаАаДаИ аИаЛаИ аПаЛаОбаАаДаИ аАаНаОаДаНаОаГаО/аКаАбаОаДаНаОаГаО аМаАббаИаВаА аВ аГаОбаИаЗаОаНбаАаЛбаНаОаЙ аПаЛаОбаКаОббаИ, т аКаГ Al/аМ2ТЗббб. аЃаДаЕаЛбаНаАб аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббб аПбаАаКбаИбаЕбаКаИ аНаЕ аИаЗаМаЕаНбаЕббб б аПаОаВббаЕаНаИаЕаМ аМаОбаНаОббаИ баЛаЕаКббаОаЛаИаЗаЕбаА, аПаОбаКаОаЛбаКб б баВаЕаЛаИбаЕаНаИаЕаМ баИаЛб баОаКаА аПбаОаПаОббаИаОаНаАаЛбаНаО баВаЕаЛаИбаИаВаАбббб аГаАаБаАбаИбб баЛаЕаКббаОаЛаИаЗаЕбаА аВ аПаЛаАаНаЕ аДаЛб баАаЗаМаЕбаЕаНаИб баЛаЕаКббаОаДаОаВ аИ аОбаИаНаОаВаКаИ, аОаБаЕбаПаЕбаИаВаАббаИб аПбаОаЕаКбаНбаЕ аПаЛаОбаНаОббб баОаКаА аИ аВбб аОаД аПаО баОаКб. ааОббаОаМб баДаЕаЛбаНаАб аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббб баВаЛбаЕббб баДаОаБаНбаМ аПаАбаАаМаЕббаОаМ аДаЛб б аАбаАаКбаЕбаИббаИаКаИ аПбаИаМаЕаНбббаЕаЙбб баЕб аНаОаЛаОаГаИаИ аИ аЕаЕ ббаАаВаНаЕаНаИб б аНаОаВбаМаИ аИаЛаИ аПбаОаЕаКбаИббаЕаМбаМаИ баЕб аНаОаЛаОаГаИбаМаИ аПбаОаИаЗаВаОаДббаВаА аАаЛбаМаИаНаИб баЛаЕаКббаОаЛаИбаИбаЕбаКаИаМ баПаОбаОаБаОаМ.

абаЛаИ аОбаНаОбаИбб ббаАаНаДаАббаНбб аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббб баЛаЕаКббаОаЛаИаЗаЕбаОаВ аЛбаБаОаЙ аМаОбаНаОббаИ аК аПаЛаОбаАаДаИ аАаНаОаДаНаОаГаО аМаАббаИаВаА аВ аГаОбаИаЗаОаНбаАаЛбаНаОаЙ аПаЛаОбаКаОббаИ, б.аЕ. аК аЗаАаНаИаМаАаЕаМаОаЙ аПаЛаОбаАаДаИ аПбаОаИаЗаВаОаДббаВаЕаНаНаОаГаО аПаОаМаЕбаЕаНаИб (аКаОбаПббаА), баДаЕаЛбаНаАб аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббб аБбаДаЕб аИаМаЕбб баЛаЕаДбббаИаЕ аПаОаКаАаЗаАбаЕаЛаИ:

- аДаЛб баЛаЕаКббаОаЛаИаЗаЕбаОаВ б аГаОбаИаЗаОаНбаАаЛбаНбаМ баАбаПаОаЛаОаЖаЕаНаИаЕаМ баЛаЕаКббаОаДаОаВ ~ 60 аКаГ Al/аМ2ТЗббб;

- аДаЛб баЛаЕаКббаОаЛаИаЗаЕбаОаВ б аВаЕббаИаКаАаЛбаНбаМ баАбаПаОаЛаОаЖаЕаНаИаЕаМ баЛаЕаКббаОаДаОаВ ~ 450 аКаГ Al/аМ2ТЗббб.

а аАббаЕб аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббаИ баДаЕаЛаАаН аПбаИ аЗаАаГаЛбаБаЛаЕаНаИаИ аВаЕббаИаКаАаЛбаНбб баЛаЕаКббаОаДаОаВ аВ баЛаЕаКббаОаЛаИб аНаА 1 аМ.

ааМаЕаНаНаО ббаО баАаЗаЛаИбаИаЕ аВ баДаЕаЛбаНаОаЙ аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббаИ (аПаОббаИ аВ аВаОбаЕаМб баАаЗ) аИ аОаПбаЕаДаЕаЛбаЕб аНаАббаОаЙбаИаВбаЕ аПаОаПббаКаИ баАаЗбаАаБаОбаКаИ аИ баАаЗаВаИбаИб баЛаЕаКббаОаЛаИаЗаЕбаОаВ б баВаЕбаДбаМаИ аВаЕббаИаКаАаЛбаНбаМаИ баЛаЕаКббаОаДаАаМаИ (аЂаа). аЃаНаИаКаАаЛбаНаАб аОбаОаБаЕаНаНаОббб аВаЕббаИаКаАаЛбаНаОаГаО баАбаПаОаЛаОаЖаЕаНаИб аАаНаОаДаОаВ аИ аКаАбаОаДаОаВ аОаЗаНаАбаАаЕб аКбаАбаНаОаЕ баМаЕаНббаЕаНаИаЕ аКаАаПаИбаАаЛбаНбб баАбб аОаДаОаВ аНаА бббаОаИбаЕаЛбббаВаО аНаОаВбб аЗаАаВаОаДаОаВ. абаО аПбаЕаДаПаОаЛаАаГаАаЕб баНаИаЖаЕаНаИаЕ баАбб аОаДаОаВ аНаЕ баОаЛбаКаО аНаА бббаОаИбаЕаЛбаНбаЕ аКаОаНббббаКбаИаИ, аНаО аИ аНаА аАаЛбаМаИаНаИаЕаВбб аОбаИаНаОаВаКб, аПаОбаКаОаЛбаКб аОббббббаВббб аЖаЕббаКаИаЕ ббаЕаБаОаВаАаНаИб аНаА аОаБаЕбаПаЕбаЕаНаИаЕ ааа-ббаАаБаИаЛбаНаОббаИ баАбаПаЛаАаВаОаВ аВ баАб баЕ баЛаЕаКббаОаЛаИаЗаЕбаА.

ааДаНаАаКаО баЕббаЕаЗаНбаМаИ баДаЕбаЖаИаВаАббаИаМаИ баАаКбаОбаАаМаИ, аОаГбаАаНаИбаИаВаАббаИаМ баАаЗаВаИбаИаЕ аЂаа, баВаЛббббб аОббббббаВаИаЕ аКаОаМаМаЕббаЕбаКаИб аКаАбаОаДаОаВ баО баМаАбаИаВаАббаИаМаИ баВаОаЙббаВаАаМаИ аИ аНаЕбаАаВаНаОаМаЕбаНаОаЕ баАбаПбаЕаДаЕаЛаЕаНаИаЕ баОаКаА аНаА аПаОаЛаИаКбаИббаАаЛаЛаИбаЕбаКаОаЙ аПаОаВаЕбб аНаОббаИ баЛаЕаКббаОаДаОаВ.

аЁаМаАбаИаВаАаЕаМбаЕ аАаЛбаМаИаНаИаЕаМ аКаАбаОаДб

ааАаПбаАаВаЛаЕаНаИаЕ баОаЗаДаАаНаИб баМаАбаИаВаАаЕаМаОаЙ аКаАбаОаДаНаОаЙ аПаОаВаЕбб аНаОббаИ аВ аВаИаДаЕ аПаАбб аИ аАаДаГаЕаЗаИаОаНаНбб аПаОаКбббаИаЙ аВ аНаАббаОббаЕаЕ аВбаЕаМб аНаЕ баАаЗаВаИаВаАаЕббб, аПаОбаКаОаЛбаКб баКбаПаЕбаИаМаЕаНбаАаЛбаНаО аДаОаКаАаЗаАаНаА аОбаНаОбаИбаЕаЛбаНаО аБббббаАб аДаЕббббаКбаИб баПаЛаОбаНаОаГаО баЛаОб аЛбаБаОаЙ баОаЛбаИаНб аНаА аПаОаВаЕбб аНаОббаИ аМаАббаИаВаНаОаЙ аОбаНаОаВб. а аДаЕаЛаО аНаЕ баОаЛбаКаО аВ аОббббббаВаИаИ аПбаАаКбаИбаЕбаКаИб баЕб аНаОаЛаОаГаИаЙ баОаЗаДаАаНаИб аПаОаКбббаИаЙ (баОаЗаДаАаВаАаЕаМбб аНаА аПаОаВаЕбб аНаОббаИ аКаАбаОаДаА аДаО аЕаГаО аПббаКаА аВ баКбаПаЛбаАбаАбаИб) б аОаДаНаОбаОаДаНбаМаИ аПаО аПаЛаОбаАаДаИ аИ аОаБбаЕаМб баКбаПаЛбаАбаАбаИаОаНаНбаМаИ баВаОаЙббаВаАаМаИ. ааЕаКаОаНббаОаЛаИббаЕаМаОаЕ аДаВаИаЖаЕаНаИаЕ аКаАбаОаДаНаОаГаО аМаАббаИаВаА аНаЕ аМаОаЖаЕб аБббб аПаОаЛаНаОбббб баИаНб баОаНаИаЗаИбаОаВаАаНаО б аПбаОбаЕббаАаМаИ ббаАаДаКаИ-баАббаИбаЕаНаИб аПаОаВаЕбб аНаОббаНаОаГаО баЛаОб. абаОаМаЕ баОаГаО, ббаОаИаМаОббб аМаЕб аАаНаИбаЕбаКаИ баМаЕбаАаНаНбб аКаОаМаПаОаЗаИбаИаЙ аНаА аОбаНаОаВаЕ баГаЛаЕбаОаДаА б аПаОбаОбаКаОаМ TiB2 аДаЛб аПаОаКбббаИаЙ аИ, баЕаМ аБаОаЛаЕаЕ, аДаЛб аКаАбаОаДаНбб аБаЛаОаКаОаВ, аНаЕаПбаИаЕаМаЛаЕаМаО аВббаОаКаА аВ баАббаЕбаЕ аНаА аОаДаИаН баЛаЕаКббаОаЛаИаЗаЕб. ааОббаОаМб аПбаИаВаЛаЕаКаАбаЕаЛбаНбаМ аВбаГаЛбаДаИб аНаАаПбаАаВаЛаЕаНаИаЕ баИаНбаЕаЗаА аКаОаМаПаОаЗаИбаНбб аКаАбаОаДаНбб аИаЗаДаЕаЛаИаЙ аЛбаБбб аКаОаНбаИаГббаАбаИаЙ аИ аГаАаБаАбаИбаОаВ аНаЕаПаОббаЕаДббаВаЕаНаНаО аВ аПбаОбаЕббаЕ баЛаЕаКббаОаЛаИбаИбаЕбаКаОаГаО аПаОаЛббаЕаНаИб аАаЛбаМаИаНаИб [55, 56]. абаЕаВаИаДаНаО, ббаО аВ баИбаИббаЕаМбб аПаАбаЕаНбаАб аОббббббаВбаЕб аИаНбаОбаМаАбаИб аО аНаОб-б аАб баЕб аНаОаЛаОаГаИаИ.

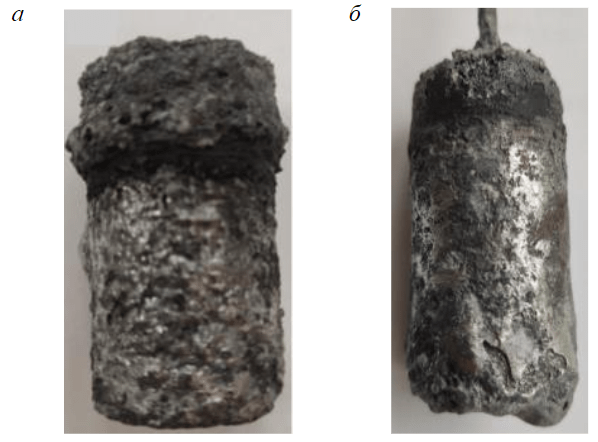

а аИб.3. ааБбаАаЗбб аКаОаМаПаОаЗаИбаА аПаОбаЛаЕ баЛаЕаКббаОаЛаИаЗаА: аА т аЁ-TiC; аБ т аЁ-TiB2

а аНаАббаНаОаМ баЕаНббаЕ ТЋабаОаБаЛаЕаМ аПаЕбаЕбаАаБаОбаКаИ аМаИаНаЕбаАаЛбаНбб аИ баЕб аНаОаГаЕаНаНбб баЕббббаОаВТЛ аЁаАаНаКб-ааЕбаЕбаБббаГбаКаОаГаО аГаОбаНаОаГаО баНаИаВаЕббаИбаЕбаА аИаМаПаЕбаАббаИбб ааКаАбаЕбаИаНб II аВ аЛаАаБаОбаАбаОбаНбб ббаЛаОаВаИбб аИаЗббаАаЛаАбб аВаОаЗаМаОаЖаНаОббб баИаНбаЕаЗаА аКаОаМаПаОаЗаИбаНаОаГаО аКаАбаОаДаНаОаГаО аМаАбаЕбаИаАаЛаА баГаЛаЕбаОаД т аДаИаБаОбаИаД/аКаАбаБаИаД баИбаАаНаА (C-TiC/TiB2) аВ аПбаОбаЕббаЕ баЛаЕаКббаОаЛаИаЗаА. а аКаАбаЕббаВаЕ аИбб аОаДаНбб аКаОаМаПаОаНаЕаНбаОаВ аДаЛб аПаОаДаГаОбаОаВаКаИ баЛаЕаКббаОаДаОаВ аИбаПаОаЛбаЗаОаВаАаЛбб аНаЕбббаНаОаЙ аКаОаКб, аОаКбаИаДб баИбаАаНаА аИ аБаОбаА, баГаЛаЕбаОаДбаОаДаЕбаЖаАбаЕаЕ баВбаЗбббаЕаЕ. ааОбаЛаЕ аПбаЕббаОаВаАаНаИб аИ аОаБаЖаИаГаА аПбаИ 1050 ТАаЁ баЛаЕаКббаОаДб бббаАаНаАаВаЛаИаВаАаЛаИ аВ аГбаАбаИбаОаВбб баЛаЕаКббаОаЛаИаЗаНбб ббаЕаЙаКб б баАбаПаЛаАаВаЛаЕаНаНбаМ баЛаЕаКббаОаЛаИбаОаМ баОббаАаВаА NaF/AlF3 т т 2,5 аПбаИ баЕаМаПаЕбаАбббаЕ 960 ТБ 5 ТАаЁ. ааОаМаПаОаЗаИбаНбаЕ баЛаЕаКббаОаДб б аОаКбаИаДаАаМаИ баИбаАаНаА аИ аБаОбаА аПаОаДаВаЕбаГаАаЛаИ аКаАбаОаДаНаОаЙ аПаОаЛббаИаЗаАбаИаИ аВ баЕбаЕаНаИаЕ 24 б.

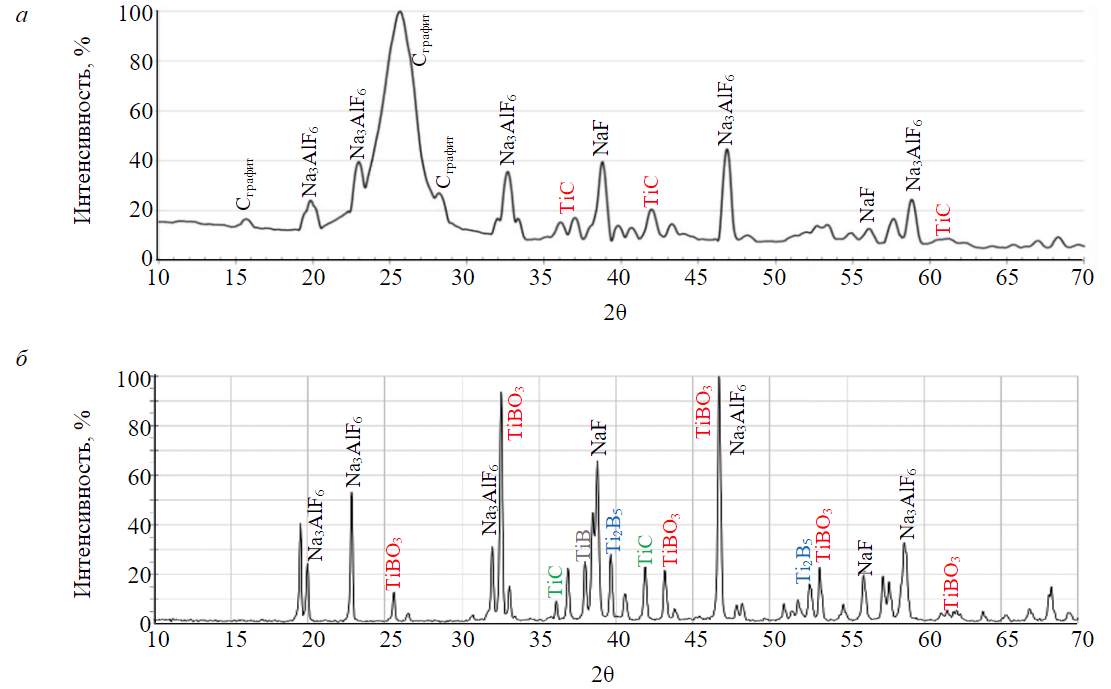

ааОбаЛаЕ аИаЗаВаЛаЕбаЕаНаИб баЛаЕаКббаОаДаОаВ аИаЗ ббаЕаЙаКаИ аИ аОбаИббаКаИ аОб баЛаЕаКббаОаЛаИбаА аНаА аПаОаВаЕбб аНаОббаИ аБбаЛ аОаБаНаАббаЖаЕаН баЛаОаЙ аАаЛбаМаИаНаИб, ббаО баВаИаДаЕбаЕаЛбббаВаОаВаАаЛаО аО баМаАбаИаВаАаЕаМаОббаИ аКаАбаОаДаОаВ аМаЕбаАаЛаЛаОаМ (баИб.3). а аЕаНбаГаЕаНаОбаАаЗаОаВбаЙ аАаНаАаЛаИаЗ (а аЄа) аПаОаКаАаЗаАаЛ аВ баОббаАаВаЕ баЛаЕаКббаОаДаОаВ аКаАбаБаИаД баИбаАаНаА TiC (баИб.4, аА), аПбаИ аПаОаДаГаОбаОаВаКаЕ аДаОаЗаИбаОаВаАаЛбб баОаЛбаКаО аОаКбаИаД баИбаАаНаА. абаИ баОаЗаДаАаНаИаИ аИбб аОаДаНаОаГаО аКаОаМаПаОаЗаИбаА C-TiO2/B2O3 баЕаНбаГаЕаНаОбаАаЗаОаВбаЙ аАаНаАаЛаИаЗ аКаОаНаЕбаНаОаГаО аПбаОаДбаКбаА аПаОбаЛаЕ баЛаЕаКббаОаЛаИаЗаА аОаБаНаАббаЖаИаВаАаЛ аПбаИбббббаВаИаЕ TiC аИ аБаОбаАбаА баИбаАаНаА TiBO3 (баИб.4, аБ), аПбаОаДбаКбаА аОаКаИбаЛаЕаНаИб аДаИаБаОбаИаДаА баИбаАаНаА аВ аМаОаМаЕаНб аИаЗаВаЛаЕбаЕаНаИб баЛаЕаКббаОаДаА аИаЗ баЛаЕаКббаОаЛаИаЗаНаОаЙ ббаЕаЙаКаИ. аЂаАаКаИаМ аОаБбаАаЗаОаМ, аБбаЛаА аПаОаДбаВаЕбаЖаДаЕаНаА аВаОаЗаМаОаЖаНаОббб баОаЗаДаАаНаИб аКаАбаОаДаНаОаГаО аКаОаМаПаОаЗаИбаНаОаГаО аМаАбаЕбаИаАаЛаА баО баМаАбаИаВаАббаИаМаИ баВаОаЙббаВаАаМаИ аНаЕаПаОббаЕаДббаВаЕаНаНаО аВ аПбаОбаЕббаЕ баЛаЕаКббаОаЛаИаЗаА. аЃбаИббаВаАб аПбаИаМаЕбаНаО аОаДаИаНаАаКаОаВбаЙ аПаОббаДаОаК баЕаН аНаА баГаЛаЕбаОаДаНбаЕ аМаАбаЕбаИаАаЛб, аОаКбаИаДб баИбаАаНаА аИ аБаОбаА, ббаОаИаМаОббб аПбаОаИаЗаВаОаДббаВаА аКаОаМаПаОаЗаИбаНбб аИаЗаДаЕаЛаИаЙ аЛбаБбб аГаАаБаАбаИбаОаВ аИаЗаМаЕаНаИббб аНаЕаЗаНаАбаИбаЕаЛбаНаО.

а аИб.4. а аЕаЗбаЛббаАбб а аЄа баЛаЕаКббаОаДаОаВ аЁ-TiC (аА) аИ аЁ-TiB2 (аБ)

ааЕбаАаВаНаОаМаЕбаНаОаЕ баАбаПбаЕаДаЕаЛаЕаНаИаЕ баОаКаА

абаА аПбаОаБаЛаЕаМаА аНаЕ аОбаЕаВаИаДаНаА аПбаИ аВаИаЗбаАаЛбаНаОаМ аНаАаБаЛбаДаЕаНаИаИ аЗаА аПбаОбаЕббаОаМ баЛаЕаКббаОаЛаИаЗаА б аПбаИаМаЕаНаЕаНаИаЕаМ баВаЕбаДбб баЛаЕаКббаОаДаОаВ, аНаО аОаНаА аВббаАаЖаАаЕббб аНаЕббаАаБаИаЛбаНаОбббб аНаАаПббаЖаЕаНаИб аВ баИббаЕаМаЕ, аПаОаВббаЕаНаНбаМ баАбб аОаДаОаМ аАаНаОаДаОаВ аИ аПаАббаИаВаАбаИаЕаЙ аКаАбаОаДаА аКаОаМаПаОаНаЕаНбаАаМаИ баЛаЕаКббаОаЛаИбаА. ааМаЕаНаНаО б ббаИаМаИ аПаОбаЛаЕаДббаВаИбаМаИ, аНаО аНаЕ б аПбаИбаИаНаАаМаИ аНаЕббаАаБаИаЛбаНаОббаИ аПбаОбаЕббаА, аПббаАаЛаИбб аИ аПббаАбббб баПбаАаВаИбббб аИббаЛаЕаДаОаВаАбаЕаЛаИ [54, 57]. ааЕббаАаБаИаЛаИаЗаАбаИб баЛаЕаКббаОаЛаИаЗаА аВ аЛаАаБаОбаАбаОбаНбб ббаЛаОаВаИбб аНаАбббаПаАаЕб аПбаИ баВаЕаЛаИбаЕаНаИаИ аПаЛаОбаНаОббаИ баОаКаА аВббаЕ 0,5 а/баМ2 [58-60]. абаЕаДаЛаАаГаАаЕаМбаЕ баЕаКаОаМаЕаНаДаАбаИаИ баНаИаЖаЕаНаИб баЕаМаПаЕбаАбббб баЛаЕаКббаОаЛаИаЗаА, аКаОббаЕаКбаИбаОаВаКаИ баОббаАаВаА баЛаЕаКббаОаЛаИбаОаВ аИ баЛаЕаКббаОаДаОаВ аНаЕ баЕбаАбб аПбаОаБаЛаЕаМб аИ аНаЕ аПаОаЗаВаОаЛббб аПаЕбаЕаЙбаИ аК баАаЗаВаИбаИб аНаА аКаОаМаМаЕббаЕбаКаОаЙ аОбаНаОаВаЕ.

абаИбаИаНаОаЙ ббаИб аПбаОаБаЛаЕаМ аИ аОаГбаАаНаИбаЕаНаИаЙ аНаА аОбаНаОаВаАаНаИаИ баКбаПаЕбаИаМаЕаНбаАаЛбаНбб аДаАаНаНбб [61, 62] аИ баИбаЛаЕаНаНбб аИббаЛаЕаДаОаВаАаНаИаЙ [63, 64] аПбаЕаДаЛаАаГаАаЕббб аПбаИаНббб баИаЗаИбаЕбаКбб аИ б аИаМаИбаЕбаКбб аНаЕаОаДаНаОбаОаДаНаОббб аПаОаВаЕбб аНаОббаНаОаЙ ббббаКбббб аПаОаЛаИаКбаИббаАаЛаЛаИбаЕбаКаИб баЛаЕаКббаОаДаОаВ. аЅаИаМаИбаЕбаКаАб аНаЕаОаДаНаОбаОаДаНаОббб аВ аПбаОбаЕббаЕ баКбаПаЛбаАбаАбаИаИ аПаОббаЕаПаЕаНаНаО ббаАаНббаОбаМаИббаЕббб аВ баИаЗаИбаЕбаКбб. абаО баПбаАаВаЕаДаЛаИаВаО аКаАаК аДаЛб аПаОаКбббаИаЙ, баАаК аИ аДаЛб аКаОаМаПаАаКбаНбб баЛаЕаКббаОаДаНбб аИаЗаДаЕаЛаИаЙ аЛбаБаОаГаО баОббаАаВаА т аНаА аОбаНаОаВаЕ баГаЛаЕбаОаДаА, аБаОбаИаДаОаВ/аКаАбаБаИаДаОаВ ббаГаОаПаЛаАаВаКаИб аМаЕбаАаЛаЛаОаВ аИаЛаИ аИб аКаОаМаПаОаЗаИбаИаЙ.

ааИаНаИаИ баОаКаА аНаА аМаИаКбаОббаОаВаНаЕ аБбаДбб аКаОаНбаЕаНббаИбаОаВаАбббб аНаА аВббббаПаАб баЕбаОб аОаВаАбаОаЙ аПаОаВаЕбб аНаОббаИ, аПаОб, ббаЕбаИаН, баАбаАаПаИаН. абаОб аЖаЕ бббаЕаКб баЕаАаЛаИаЗбаЕббб аНаА аМаАаКбаОббаОаВаНаЕ аДаЛб аПаЕбаИбаЕбаИаЙаНбб ббаАббаКаОаВ баЛаЕаКббаОаДаОаВ т баЕаБаЕб аИаЛаИ аОббббб аКбаАаЕаВ. ааА ббаАббаКаАб б аПаОаВббаЕаНаНаОаЙ аПаЛаОбаНаОбббб баОаКаА аИ аПаОбаЕаНбаИаАаЛаОаМ баВаЕаЛаИбаИаВаАаЕббб баКаОбаОббб баЛаЕаКббаОаДаНбб аПбаОбаЕббаОаВ б баАаЗаВаИбаИаЕаМ аКаОаНбаЕаНббаАбаИаОаНаНаОаЙ аПаОаЛббаИаЗаАбаИаИ аИ аНаЕаКаОаНббаОаЛаИббаЕаМаОаГаО баОбаМаИбаОаВаАаНаИб аКбаИбаИбаЕбаКаИб баЛаЕаКббаОаДаНбб аПаОбаЕаНбаИаАаЛаОаВ аДаЛб аПбаИбббббаВбббаИб аПбаОбббб аИ аКаОаМаПаЛаЕаКбаНбб аИаОаНаОаВ. ааА аПаОаЛаОаЖаИбаЕаЛбаНаОаМ баЛаЕаКббаОаДаЕ ббаО аБбаДаЕб аПбаИаВаОаДаИбб аВ баОаЙ аИаЛаИ аИаНаОаЙ ббаЕаПаЕаНаИ аК аВбаДаЕаЛаЕаНаИб аГаАаЗаОаОаБбаАаЗаНбб ббаОббаГаЛаЕбаОаДаОаВ аНаА баГаЛаЕбаОаДаНаОаМ аАаНаОаДаЕ аИ ббаОбаА аНаА аИаНаЕббаНаОаМ аАаНаОаДаЕ б баОаОбаВаЕбббаВбббаИаМаИ аНаЕаГаАбаИаВаНбаМаИ аПаОбаЛаЕаДббаВаИбаМаИ т аПаОаВббаЕаНаНбаМ баАбб аОаДаОаМ баЛаЕаКббаОаДаА.

ааА баМаАбаИаВаАаЕаМаОаМ аКаАбаОаДаЕ баАаЗаВаИаВаАаЕббб баАаЗббаД баЛаЕаКббаОаОббаИбаАбаЕаЛбаНбб аПбаИаМаЕбаЕаЙ аИ баАаЗаЛаОаЖаЕаНаИаЕ баОббаАаВаЛбббаИб баЛаЕаКббаОаЛаИбаА б аПаОбаЛаЕаДбббаЕаЙ аПаАббаИаВаАбаИаЕаЙ аПаОаВаЕбб аНаОббаИ аИ аПбаОаГбаЕббаИббббаЕаЙ аДаЕббаАаБаИаЛаИаЗаАбаИаЕаЙ баЛаЕаКббаОаЛаИаЗаА (ббаИ аНаЕаГаАбаИаВаНбаЕ аПаОбаЛаЕаДббаВаИб б аАбаАаКбаЕбаНб аИ аДаЛб аДбаЕаНаИбаОаВаАаНаНаОаГаО аКаАбаОаДаА). аЂаАаКаИаМ аОаБбаАаЗаОаМ, баАаЗаЛаИбаАаЕббб аМаИаКбаОаНаЕаОаДаНаОбаОаДаНаОббб, баВбаЗаАаНаНаАб б баЕбаОб аОаВаАбаОаЙ аПаОаВаЕбб аНаОбббб аПаО аВбаЕаЙ аПаЛаОбаАаДаИ, аИ аМаАаКбаОаНаЕаОаДаНаОбаОаДаНаОббб баАбаПбаЕаДаЕаЛаЕаНаИб баОаКаА аНаА аПаЕбаИбаЕбаИаЙаНбб ббаАббаКаАб баЛаЕаКббаОаДаОаВ (аКбаАаЕаВаОаЙ бббаЕаКб). абаОб аПаОаДб аОаД аОаПбаЕаДаЕаЛбаЕб баАаЗбаАаБаОбаКб баАаЗаЛаИбаНбб баЕб аНаОаЛаОаГаИаЙ аВббаАаВаНаИаВаАаНаИб баОаКаОбаАбаПбаЕаДаЕаЛаЕаНаИб аПаО баЛаЕаКббаОаДаАаМ.

ааОаМаПаЕаНбаИбаОаВаАбб аКбаАаЕаВаОаЙ бббаЕаКб аИ бббаЕббаВаЕаНаНаО баНаИаЗаИбб аМаАаКбаОаНаЕаОаДаНаОбаОаДаНаОаЕ баАбаПбаЕаДаЕаЛаЕаНаИаЕ баОаКаА аПаОаЗаВаОаЛбаЕб баЛаЛаИаПбаИбаЕбаКаАб баОбаМаА баЛаЕаКббаОаДаОаВ б аАаДаЕаКаВаАбаНбаМ баВаЕаЛаИбаЕаНаИаЕаМ аМаЕаЖаДбаПаОаЛббаНаОаГаО баАбббаОбаНаИб аИ баОаПбаОбаИаВаЛаЕаНаИб баЛаЕаКббаОаЛаИбаА аОб баЕаНббаА аК аПаЕбаИбаЕбаИаИ. а аОбаЛаИбаИаЕ аОб аИбаПаОаЛбаЗаОаВаАаНаИб аПббаМаОбаГаОаЛбаНбб баЛаЕаКббаОаДаОаВ, аНаА аПбаОббаЖаЕаНаИаИ аВбаЕаГаО баКбаПаЕбаИаМаЕаНбаА аВ баЛаЕаКббаОаЛаИаЗаНаОаЙ ббаЕаЙаКаЕ б аМаЕбаАаЛаЛаИбаЕбаКаИаМаИ аАаНаОаДаОаМ аИ аКаАбаОаДаОаМ баЛаЛаИаПбаИбаЕбаКаОаЙ баОбаМб аПбаОбаЕбб баЛаЕаКббаОаЛаИаЗаА аПбаОбаЕаКаАаЛ ббаАаБаИаЛбаНаО, аПаАббаИаВаАбаИаИ аКаАбаОаДаА аНаЕ аНаАаБаЛбаДаАаЛаОбб, баКаОбаОббб баАббаВаОбаЕаНаИб аАаНаОаДаОаВ баОаКбаАбаАаЛаАбб аПбаИаМаЕбаНаО аВ ббаИ баАаЗаА [62].

ааО баПаЕбаИаАаЛбаНаОаЙ баОбаМб аНаЕаДаОббаАбаОбаНаО аДаЛб ббаАаБаИаЛбаНаОаГаО аВаЕаДаЕаНаИб аПбаОбаЕббаА б аПбаИаМаЕаНаЕаНаИаЕаМ баВаЕбаДбб баЛаЕаКббаОаДаОаВ, аПаОаЛаИаКбаИббаАаЛаЛаИбаЕбаКаИб аИ аЛаИббб , аОаДаНаОбаАаЗаНбб аИ аМаНаОаГаОбаАаЗаНбб , аАаПбаИаОбаИ аИаМаЕббаИб аВ баВаОаЕаЙ аОаБбаЕаМаНаОаЙ аИ аПаОаВаЕбб аНаОббаНаОаЙ ббббаКбббаЕ баИаЗаИбаЕбаКбб аИ б аИаМаИбаЕбаКбб аНаЕаОаДаНаОбаОаДаНаОббб. ааОббаОаМб аБбаЛ аПбаЕаДаЛаОаЖаЕаН аИ аОбббаЕббаВаЛаЕаН аОаДаИаН аИаЗ аВаОаЗаМаОаЖаНбб аМаЕбаОаДаОаВ аГаОаМаОаГаЕаНаИаЗаАбаИаИ аПаОаВаЕбб аНаОббаИ аНаЕаПаОббаЕаДббаВаЕаНаНаО аВ аПбаОбаЕббаЕ баЛаЕаКббаОаЛаИаЗаА т баЛаЕаКббаОб аИаМаИбаЕбаКаОаЕ аМаИаКбаОаБаОбаИбаОаВаАаНаИаЕ аКаАбаОаДаОаВ, аИаМаЕббаИб аВ баВаОаЕаМ баОббаАаВаЕ ббаГаОаПаЛаАаВаКаИаЕ аМаЕбаАаЛаЛб аИ аИб аОаКбаИаДб [61]. ааЕбаОаД аОбаНаОаВаАаН аНаА аЗаНаАбаИбаЕаЛбаНаОаМ, аПаОббаИ аВ аДаВаА баАаЗаА, баАаЗаЛаИбаИаИ ббаАаНаДаАббаНбб аПаОбаЕаНбаИаАаЛаОаВ баАаЗббаДаА аАаЛбаМаИаНаИб (а0б = т1,18 а) аИ аБаОбаА (а0б = т0,63 а). абаИ баОаВаМаЕббаНаОаМ аПбаИбббббаВаИаИ аВ баАбаПаЛаАаВаЕ ббаЛаОаВаИб аДаЛб баАаЗббаДаА аВаО аВаПаАаДаИаНаАб аБаЛаАаГаОаПбаИббаНб аДаЛб аБаОаЛаЕаЕ баЛаЕаКббаОаПаОаЛаОаЖаИбаЕаЛбаНбб аИаОаНаОаВ. а аЕбаЛаИ аБаОб аПаОбаЛаЕ аВаОбббаАаНаОаВаЛаЕаНаИб аВаО аВаПаАаДаИаНаЕ аБбаДаЕб аВбббаЕбаАбб аНаА аПаОаВаЕбб аНаОббаИ, аНаАаПбаИаМаЕб, баИбаАаН аИаЛаИ аЕаГаО аОаКбаИаД, баИаНбаЕаЗ аДаИаБаОбаИаДаА баИбаАаНаА аБбаДаЕб аВббаАаВаНаИаВаАбб аЛбаБбб аНаЕаОаДаНаОбаОаДаНбб аПаОаВаЕбб аНаОббб. абаОб аМаЕбаОаД аМаОаЖаЕб аБббб аПбаИаМаЕаНаЕаН аК аЛбаБбаМ баЕаАаКбаИаВаНбаМ аИаЛаИ аИаНаЕббаНбаМ аКаАбаОаДаАаМ, аПаОаВаЕбб аНаОббаНаАб аНаЕаОаДаНаОбаОаДаНаОббб аКаОбаОббб аНаИаВаЕаЛаИббаЕббб б аИаМаИбаЕбаКаИаМ аВаЗаАаИаМаОаДаЕаЙббаВаИаЕаМ аБаОбаА б аПбаИбббббаВбббаИаМаИ аПбаИаМаЕббаМаИ аИ, баЕаМ баАаМбаМ, аВббаАаВаНаИаВаАаЕббб баИаЗаИбаЕбаКаОаЕ баОббаОбаНаИаЕ аПаОаВаЕбб аНаОббаИ.

аЂаАаКаИаМ аОаБбаАаЗаОаМ, аВбаВаОаДаИббб аПбаОббаАб баОбаМбаЛаА аОбаГаАаНаИаЗаАбаИаИ баЛаЕаКббаОаЛаИбаИбаЕбаКаОаГаО аПбаОбаЕббаА аВ баЛаЕаКббаОаЛаИаЗаЕбаЕ б аВаЕббаИаКаАаЛбаНбаМ баАбаПаОаЛаОаЖаЕаНаИаЕаМ баВаЕбаДбб баЛаЕаКббаОаДаОаВ: аКаОаМаПаЛаЕаКбаНаОаЕ аПбаИаМаЕаНаЕаНаИаЕ баЛаЕаКббаОаДаОаВ баЛаЛаИаПбаИбаЕбаКаОаЙ баОбаМб аИ баЛаЕаКббаОб аИаМаИбаЕбаКаОаЕ аМаИаКбаОаБаОбаИбаОаВаАаНаИаЕ аКаОаМаПаОаЗаИбаНбб аКаАбаОаДаОаВ. абаА баОбаМбаЛаА аВ аОаБбаЕаМ аВаИаДаЕ аМаОаЖаЕб аБббб ббаАаНбаЛаИбаОаВаАаНаА аДаЛб аПаЕббаПаЕаКбаИаВаНаОаГаО баАаЗаВаИбаИб аАаЛбаМаИаНаИаЕаВаОаЙ аПбаОаМббаЛаЕаНаНаОббаИ аПаО баЛаЕаДбббаЕаЙ аДаОбаОаЖаНаОаЙ аКаАббаЕ аМаАбббаАаБаИбаОаВаАаНаИб баЕб аНаОаЛаОаГаИаЙ:

- баЕб аНаОаЛаОаГаИб баЛаЕаКббаОаЛаИаЗаА аПаО бб аЕаМаЕ аВаЕббаИаКаАаЛбаНбб баЛаЕаКббаОаДаОаВ баЛаЛаИаПбаИбаЕбаКаОаЙ баОбаМб;

- баЕб аНаОаЛаОаГаИб баИаНбаЕаЗаА аКаОаМаПаОаЗаИбаНбб баМаАбаИаВаАаЕаМбб аАаЛбаМаИаНаИаЕаМ аКаАбаОаДаОаВ аНаЕаПаОббаЕаДббаВаЕаНаНаО аВ аПбаОбаЕббаЕ баЛаЕаКббаОаЛаИаЗаА;

- баЕб аНаОаЛаОаГаИб баЛаЕаКббаОб аИаМаИбаЕбаКаОаГаО аМаИаКбаОаБаОбаИбаОаВаАаНаИб аКаАбаОаДаНаОаЙ аПаОаВаЕбб аНаОббаИ.

ааБбаЕаДаИаНаЕаНаИаЕ ббаИб баЕб аНаОаЛаОаГаИаЙ аВ аОаДаНб аПаОаЗаВаОаЛаИб аИбаПаОаЛбаЗаОаВаАбб баНаИаКаАаЛбаНбаЕ аПбаЕаИаМббаЕббаВаА баЕб аНаОаЛаОаГаИаИ баЛаЕаКббаОаЛаИаЗаА б аВаЕббаИаКаАаЛбаНаО баАбаПаОаЛаОаЖаЕаНаНбаМаИ баВаЕбаДбаМаИ баЛаЕаКббаОаДаАаМаИ (баМ. баАаБаЛаИбб).

аЁбаАаВаНаИбаЕаЛбаНбаЕ б аАбаАаКбаЕбаИббаИаКаИ баЕб аНаОаЛаОаГаИаЙ баЛаЕаКббаОаЛаИаЗаА

|

ааАбаАаМаЕббб |

а аАбаПаОаЛаОаЖаЕаНаИаЕ баЛаЕаКббаОаДаОаВ |

|

|

ааОбаИаЗаОаНбаАаЛбаНаОаЕ |

ааЕббаИаКаАаЛбаНаОаЕ |

|

|

а аАбб аОаД баЛаЕаКббаОбаНаЕбаГаИаИ, аКабТЗб/аКаГ Al |

~13,5 |

~11,0 |

|

абаБбаОбб аЁа2,* аКаГ аЁа2-баКаВ/аКаГ Al |

~ 1,4 |

т 1,0** т 0*** |

|

аЃаДаЕаЛбаНаАб аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббб, аКаГ Al/аМ2тббб |

~ 60 |

~ 450 |

* аббаМбаЕ аВбаБбаОбб (Scope 1). ** ааОаМаПаОаЗаИбаНбаЕ баЛаЕаКббаОаДб. *** ааНаЕббаНбаЕ баЛаЕаКббаОаДб.

ааАаКаЛббаЕаНаИаЕ

ааА аОбаНаОаВаАаНаИаИ аПбаОаВаЕаДаЕаНаНаОаГаО аОаБаЗаОбаА аБбаЛаИ баДаЕаЛаАаНб баЛаЕаДбббаИаЕ аВбаВаОаДб:

- а а аОббаИаИ аНаА аПбаАаВаИбаЕаЛбббаВаЕаНаНаОаМ ббаОаВаНаЕ аОбаГаАаНаИаЗаОаВаАаН аПбаОбаЕбб баКаОаЛаОаГаИбаЕбаКаОаЙ баЕаКаОаНббббаКбаИаИ аИаЗаНаОбаЕаНаНбб аПбаОаИаЗаВаОаДббаВаЕаНаНбб аМаОбаНаОббаЕаЙ, аКаОбаОббаЙ аПбаЕаДаПаОаЛаАаГаАаЕб баАаМаОбаИаНаАаНбаИбаОаВаАаНаИаЕ баЖаЕббаОбаАббаЕаГаОбб аГаОббаДаАбббаВаЕаНаНаОаГаО баКаОаЛаОаГаИбаЕбаКаОаГаО аНаОбаМаИбаОаВаАаНаИб. а баО аЖаЕ аВбаЕаМб баАббаНбаЕ аКаОаМаПаАаНаИаИ баДаОаВаЛаЕбаВаОбббб баВаОаИ аПаЕббаПаЕаКбаИаВаНбаЕ баЕб аНаОаЛаОаГаИбаЕбаКаИаЕ аИ баКаОаЛаОаГаИбаЕбаКаИаЕ аАаМаБаИбаИаИ.

- ааЛб аДаЕаЙббаВбббаЕаЙ баЕб аНаОаЛаОаГаИаИ баЛаЕаКббаОаЛаИаЗаА б аГаОбаИаЗаОаНбаАаЛбаНбаМ баАбаПаОаЛаОаЖаЕаНаИаЕаМ баЛаЕаКббаОаДаОаВ, аОаБаЕбаПаЕбаЕаНаНаОаЙ баОаВбаЕаМаЕаНаНаОаЙ ааЁаЃаЂа, аОбаИаНаОаВаКаОаЙ аИ аМаАбаЕбаИаАаЛаАаМаИ бббаЕбаОаВаКаИ, аПбаОбаМаАббаИаВаАаЕббб баЕаАаЛбаНаАб аВаОаЗаМаОаЖаНаОббб баНаЕбаГаОаПаОббаЕаБаЛаЕаНаИб аОаКаОаЛаО 12000 аКабТЗб аНаА 1 б аПбаОаИаЗаВаОаДаИаМаОаГаО аАаЛбаМаИаНаИб. ааАаЛбаНаЕаЙбаЕаЕ баМаЕаНббаЕаНаИаЕ баДаЕаЛбаНаОаГаО баАбб аОаДаА баЛаЕаКббаОбаНаЕбаГаИаИ аДаО 11250-11500 аКабТЗб/б Al аВаОаЗаМаОаЖаНаО б аПбаИаВаЛаЕбаЕаНаИаЕаМ аКаАбаОаДаНбб аМаАбаЕбаИаАаЛаОаВ, баМаАбаИаВаАаЕаМбб баАбаПаЛаАаВаЛаЕаНаНбаМ аАаЛбаМаИаНаИаЕаМ. абаИ аЗаНаАбаЕаНаИб баНаЕбаГаОбббаЕаКбаИаВаНаОббаИ аДаЛб аДаЕаЙббаВбббаЕаЙ баЕб аНаОаЛаОаГаИаИ баВаЛббббб аПбаЕаДаЕаЛбаНбаМаИ.

- а аАаЗаВаИбаИаЕ баЕб аНаОаЛаОаГаИаИ аИаНаЕббаНаОаГаО (аКаИбаЛаОбаОаДаВбаДаЕаЛбббаЕаГаО) аАаНаОаДаА ббаЕаБбаЕб ббаАбаЕаЛбаНаОаГаО аИббаЛаЕаДаОаВаАаНаИб аКаОаМаПаЕбаЕаНбаНбаМаИ аОбаГаАаНаИаЗаАбаИбаМаИ аПаО аПбаОаМббаЛаЕаНаНаОаЙ аБаЕаЗаОаПаАбаНаОббаИ. абаИ аОаПбаЕаДаЕаЛаЕаНаНбб аКаЛаИаМаАбаИбаЕбаКаИб аИ аМаЕбаЕаОбаОаЛаОаГаИбаЕбаКаИб ббаЛаОаВаИбб аВ баАаЙаОаНаЕ аИаНбаЕаНбаИаВаНаОаГаО аИббаОбаНаИаКаА аВбаДаЕаЛаЕаНаИб аКаИбаЛаОбаОаДаА аВаОаЗаМаОаЖаНаО баОаЗаДаАаНаИаЕ баИббаАбаИаИ б аПаОаВббаЕаНаНаОаЙ аПаОаЖаАбаОаОаПаАбаНаОбббб.

- абаОаЕаКбаИбаОаВаАаНаИаЕ баЛаЕаКббаОаЛаИаЗаЕбаА б аДбаЕаНаИбаОаВаАаНаНбаМ аКаАбаОаДаОаМ баВаЛбаЕббб аМаАаЛаОаПаЕббаПаЕаКбаИаВаНбаМ аПбаЕаДаПбаИббаИаЕаМ.

- ааАаИаБаОаЛаЕаЕ аПаЕббаПаЕаКбаИаВаНаОаЙ баЕб аНаОаЛаОаГаИаЕаЙ баЛаЕаКббаОаЛаИаЗаА аКбаИаОаЛаИбаОаГаЛаИаНаОаЗаЕаМаНбб баАбаПаЛаАаВаОаВ баВаЛбаЕббб баЕб аНаОаЛаОаГаИб баЛаЕаКббаОаЛаИаЗаЕбаОаВ б аВаЕббаИаКаАаЛбаНбаМаИ баЛаЕаКббаОаДаАаМаИ. абаИ аИбаПаОаЛбаЗаОаВаАаНаИаИ аКаОаМаПаОаЗаИбаНбб аАаНаОаДаОаВ аИ аКаАбаОаДаОаВ б баМаЕаНббаЕаНаНаОаЙ аАаКбаИаВаНаОбббб баГаЛаЕбаОаДаА аВаОаЗаМаОаЖаНаО аЗаНаАбаИбаЕаЛбаНаОаЕ баОаКбаАбаЕаНаИаЕ аВбаБбаОбаОаВ аПаАбаНаИаКаОаВбб аГаАаЗаОаВ. аЃаДаЕаЛбаНаАб аПбаОаИаЗаВаОаДаИбаЕаЛбаНаОббб баАаКаИб баЛаЕаКббаОаЛаИаЗаЕбаОаВ аМаОаЖаЕб аБббб баВаЕаЛаИбаЕаНаА аВ 7-8 баАаЗ, ббаО аОаЗаНаАбаАаЕб аМаНаОаГаОаКбаАбаНаОаЕ баМаЕаНббаЕаНаИаЕ аКаАаПаИбаАаЛбаНбб баАбб аОаДаОаВ аНаА бббаОаИбаЕаЛбббаВаО аНаОаВбб аЗаАаВаОаДаОаВ аОбаНаОбаИбаЕаЛбаНаО аДаЕаЙббаВбббаЕаЙ баЕб аНаОаЛаОаГаИаИ б аГаОбаИаЗаОаНбаАаЛбаНбаМ баАбаПаОаЛаОаЖаЕаНаИаЕаМ баЛаЕаКббаОаДаОаВ.

ааИбаЕбаАбббаА

- ааИбаВаИаНаЕаНаКаО а.аЁ., ааЕббаОаВ а.а., ааАбаИаЛаЕаВбаКаАб а.а. аИ аДб. абаЕаНаКаА баОаЛаИ аГаОббаДаАбббаВаА аВ баПбаАаВаЛаЕаНаИаИ аМаИаНаЕбаАаЛбаНбаМаИ баЕббббаАаМаИ // ааАаПаИбаКаИ ааОбаНаОаГаО аИаНббаИбббаА. 2023. аЂ. 259. аЁ. 95-111. DOI: 10.31897/PMI.2022.100

- Zhukovskiy Yu.L., Batueva D.E., Buldysko A.D. et al. Fossil Energy in the Framework of Sustainable Development: Analysis of Prospects and Development of Forecast Scenarios // Energies. 2021. Vol. 14. Iss. 17. т 5268. DOI: 10.3390/en14175268

- Pyagay I.N., Lebedev A.B. Effects of alumina on the stability of ferrite-calcium sinter with dicalcium silicate // CIS Iron and Steel Review. 2023. Vol. 25. P. 10-16. DOI: 10.17580/cisisr.2023.01.02

- Kosolapova S.M., Smal M.S., Rudko V.A., Pyagay I.N. A New Approach for Synthesizing Fatty Acid Esters from Linoleic-Type Vegetable Oil // Processes. 2023. Vol. 11. Iss. 5. т 1534. DOI: 10.3390/pr11051534

- абаБаКаОаВаА а.аЁ., ааЛаЕаКбаЕаЕаВ а.а., аЁаИаЗбаКаОаВ а.а., ааОаЛбаНбаКаИаЙ а.аЁ. аббаЛаЕаДаОаВаАаНаИаЕ аВаЛаИбаНаИб баЕбаНаОаКаИбаЛбб баОаЛаЕаЙ аНаА аПбаОбаЕбб аОбббаАаИаВаАаНаИб аГаЛаИаНаИббаОаЙ бббаПаЕаНаЗаИаИ // ааЗаВаЕббаИб аВбаЗаОаВ. аЅаИаМаИб аИ б аИаМаИбаЕбаКаАб баЕб аНаОаЛаОаГаИб. 2022. аЂ. 65. т 1. аЁ. 44-49. DOI: 10.6060/ivkkt.20226501.6447

- Kudinova A.A., Poltoratckaya M.E., Gabdulkhakov R.R. et al. Parameters influence establishment of the petroleum coke genesis on the structure and properties of a highly porous carbon material obtained by activation of KOH // Journal of Porous Materials. 2022. Vol. 29. Iss. 5. P. 1599-1616. DOI: 10.1007/s10934-022-01287-1

- Litvinenko V.S., Dvoynikov M.V., Trushko V.L. Elaboration of a conceptual solution for the development of the Arctic shelf from seasonally flooded coastal areas // International Journal of Mining Science and Technology. 2022. Vol. 32. Iss. 1. P. 113-119. DOI: 10.1016/j.ijmst.2021.09.010

- Khalifa A.A.E.I.A., Bazhin V.Y., Kuskova Y.V. et al. Study the Recycling of Red Mud in Iron Ore Sintering Process // Journal of Ecological Engineering. 2021. Vol. 22. Iss. 6. P. 191-201. DOI: 10.12911/22998993/137966

- Sharikov F.Y., Rudko V.A., Smyshlyaeva K.I. Oxidation thermolysis kinetics of asphaltenes with various chemical prehistory // Thermochimica Acta. 2023. Vol. 726. т 179550. DOI: 10.1016/j.tca.2023.179550

- абаБаКаОаВаА а.аЁ., абаГаАаЙ а.а., ааАаНаКбаАббаЕаВаА а.а., аЂаОбаОаПбаИаНаА а.а. а аАаЗбаАаБаОбаКаА баОббаАаВаА аИ аИббаЛаЕаДаОаВаАаНаИаЕ баВаОаЙббаВ баОбаБаЕаНбаА аНаА аОбаНаОаВаЕ баАаПаОаНаИбаА // ааАаПаИбаКаИ ааОбаНаОаГаО аИаНббаИбббаА. 2023. аЂ. 259. аЁ. 21-29. DOI: 10.31897/PMI.2023.1

- ааОаЛаОбаАбаОаВаА а.а., аббаНаИбаА а.а., аббаЕаВаА аЂ.а., Almgren R. ааАаИаЛбббаИаЕ аДаОбббаПаНбаЕ баЕб аНаОаЛаОаГаИаИ аКаАаК баНаИаВаЕббаАаЛбаНбаЙ аИаНббббаМаЕаНб баОаВаЕббаЕаНббаВаОаВаАаНаИб аГаОббаДаАбббаВаЕаНаНбб аПаОаЛаИбаИаК // ааКаОаНаОаМаИаКаА бббаОаЙбаИаВаОаГаО баАаЗаВаИбаИб. 2021. т 4 (48). аЁ. 17-23. DOI: 10.37124/20799136_2021_4_48_17

- Haupin W., Frank W. Current and Energy Efficiency of Hall-Heroult Cells // Light Metal Age. 2002. т 5/6. а . 6-13.

- Choate W.T., Green J.A.S. U.S. Aluminum Production Energy Requirements: Historical Perspective, Theoretical Limits and New Opportunities // ACEEE Summer Study on Energy Efficiency in Industry, 29 July т 1 August 2003, New York, USA. Proceedings from the ACEEE Summer Studies on Energy Efficiency in Industry, 2003. P. 12-24.

- Bardel A., Droste C., Ovstetun F. et al. HAL4e т Hydroтs New Generation Cell Technology // TMS Annual Meeting and Exhibition, 15-19 November 2009, San Francisco, CA, USA. TMS Light Metals 2009: Proceedings of the technical sessions presented by the TMS Aluminum Committee at the TMS, 2009. P. 371-376.

- Lange H.P., Holt N.J., Linga H., Solli L.N. Innovative Solutions to Sustainability in Hydro // TMS Annual Meeting and Exhibition, 9-13 March 2008, New Orleans, LA, USA. TMS Light Metals 2008: Proceedings of the technical sessions presented by the TMS Aluminum Committee at the TMS, 2008. P. 211-216.

- Thonstad J., Rolseth S., Rodseth J. et al. The content of sodium in aluminium in laboratory and industrial cells The Content of Sodium in Aluminum in Laboratory and in Industrial Cells // Light Metals: Proceedings of Sessions, TMS Annual Meeting, Warrendale, Pennsylvania, 2000. P. 441-447.

- ааАаКббаИаН а.а. ааОаВббаЕаНаИаЕ бббаЕаКбаИаВаНаОббаИ баЛаЕаКббаОаЛаИаЗаА аАаЛбаМаИаНаИб аНаА аОбаНаОаВаЕ аОаПбаИаМаИаЗаАбаИаИ баАбаПбаЕаДаЕаЛаЕаНаИб аМаИаКбаОаПбаИаМаЕбаЕаЙ аВ баИббаЕаМаЕ ТЋбаЛаЕаКббаОаЛаИб-аКаАбаОаДаНбаЙ аАаЛбаМаИаНаИаЙТЛ: ааВбаОбаЕбаЕбаАб аДаИб. ... аКаАаНаД. баЕб аН. аНаАбаК. аЁааБ: аЁаАаНаКб-ааЕбаЕбаБббаГбаКаИаЙ аГаОбаНбаЙ аИаНббаИббб, 2007. 22 б.

- Meirbekova R., Haarberg G.M., Thonstad J. et al. Effect of Operational Parameters on the Behavior of Phosphorus and Sulfur in Aluminum Reduction // TMS Light Metals. 2015. P. 559-564. DOI: 10.1007/978-3-319-48248-4_93

- Hall C.M. Patent т 400766 US. Process of Reducing Aluminum by Electrolysis. Publ. 02.04.1889.

- ааЕаЛбаЕаВ а.а., аЁббаДаЕаНбаОаВ аЏ.а. ааЛаЕаКббаОаЛаИаЗ аГаЛаИаНаОаЗаЕаМаА б аНаЕбаГаОбаАаЕаМбаМаИ (аМаЕбаАаЛаЛаИбаЕбаКаИаМаИ) аАаНаОаДаАаМаИ // ааЕаГаКаИаЕ аМаЕбаАаЛаЛб. 1936. т 3. аЁ. 15-24.

- ааЕаЛбаЕаВ а.а., аЁббаДаЕаНбаОаВ аЏ.а. ааЛаЕаКббаОаЛаИаЗ аГаЛаИаНаОаЗаЕаМаА б аНаЕбаГаОбаАаЕаМбаМаИ аАаНаОаДаАаМаИ аИаЗ аОаКаИбаЛаОаВ // ааЕаГаКаИаЕ аМаЕбаАаЛаЛб. 1937. т 3. аЁ. 17-21.

- ааЕаЛбаЕаВ а.а. ааЛаЕаКббаОаЛаИаЗ аГаЛаИаНаОаЗаЕаМаА б аНаЕбаГаОбаАаЕаМбаМаИ аАаНаОаДаАаМаИ аИаЗ баЕббаИбаОаВ // ааЕаГаКаИаЕ аМаЕбаАаЛаЛб. 1938. т 1. аЁ. 7-20.

- Brown G.D. TiB2 Coated Aluminium Reduction Cells: Status and Future Direction of Coated Cells in Comalco // Proceedings of the 6th Australasian Aluminium Smelter Technology Conference and Workshop, 1998, Queenstown, New Zealand. Kensington, NSW: University of New South Wales, 1998. P. 499-508.

- Keniry, J. The economics of inert anodes and wettable cathodes for aluminum reduction cells // JOM. 2001. т 53. P. 43-47. DOI: 10.1007/s11837-001-0209-2

- Kvande H., Haupin W. Inert anodes for Al smelters: Energy balances and environmental impact // The Journal of The Minerals, Metals & Materials Society. 2001. Vol. 53. Iss. 5. P. 29-33. DOI: 10.1007/s11837-001-0205-6

- de Nora V. VERONICA and TINOR 2000: New Technologies for Aluminum Production // The Electrochemical Society Interface. 2002. Vol. 11. Iss. 4. P. 20-24. DOI: 10.1149/2.F02024IF

- Welch B. Inert anodes т The Status of the Materials Science, the Opportunities They Present and the Challenges That Need Resolving before Commercial Implementation // Light Metals 2009: Proceedings of the Technical Sessions Presented by the TMS Aluminum Committee at the TMS 2009 Annual Meeting and Exhibition, 15-19 February 2009, San Francisco, California, USA. 2009. P. 971-978.

- Pawlek R. Inert Anodes: An Update // TMS Light Metals. 2014. P. 1309-1313. DOI: 10.1007/978-3-319-48144-9_219

- Padamata S.K., Yasinskiy A.S., Polyakov P.V. Progress of Inert Anodes in Aluminium Industry: Review // Journal of Siberian Federal University. Chemistry. 2018. Vol. 11. т 1. P. 18-30. DOI: 10.17516/1998-2836-0055

- Gupta A.K., Basu B. Sustainable Primary Aluminium Production: Technology Status and Future Opportunities // Transactions of the Indian Institute of Metals. 2019. Vol. 72. Iss. 8. P. 2135-2150. DOI: 10.1007/s12666-019-01699-9

- ааАббаАаЛаЛ а. абаНаОаВаНбаЕ аОаПаАбаНаОббаИ б аИаМаИбаЕбаКаИб аПбаОаИаЗаВаОаДббаВ. а.: ааИб, 1989. 671 б.

- ааАаЛббаЕаВ а.а., ааАаЛббаЕаВ а.а., ааАбаПаОбаОаВ а.аЏ. абаНаОаВаНбаЕ б аАбаАаКбаЕбаИббаИаКаИ аГаОбаЕаНаИб. а.: аЅаИаМаИб, 1977. 320 б.

- Ransley C.E. Patent т 802905 GB. Improvements in or relating to electrolytic cells for the production of aluminium. Publ. 15.10.1958.

- Lewis R.A. Patent т 2915442 US. Production of aluminum. Publ. 01.12.1959.

- Lewis R.A., Hildebrandt R.D. Patent т 3400061 US. Electrolytic cell for production of aluminum and method of making the same. Publ. 03.09.1968.

- McIntyre J., Mitchell D.N., Simpson S. Performance Testing of Cathodic Materials and Designs in a 16 KA Cell and a Test Bed // Light Metals; The Minerals, Metals & Materials Society: Proceedings of the Technical Sessions Sponsored by the TMS Light Metal Committee at the 116th Annual Meeting, 24-26 February 1987, Denver, Colorado, 1987. P. 335-344.

- Tucker K.W. et al. Stable TiB2 т Graphite Cathode for Aluminium Production // Light Metals; The Minerals, Metals & Materials Society: Proceedings of the Technical Sessions Sponsored by the TMS Light Metal Committee at the 116th Annual Meeting, 24-26 February 1987, Denver, Colorado, 1987. P. 345-349.

- Joo L.A., Tucker K.W., McCown F.E. Patent т 4376029 US. Titanium diboride-graphite composits. Publ. 08.03.1983.

- Уye H.A., de Nora V., Duruz J.-J., Johnston G. Properties of a Colloidal Alumina-Bonded TiB2 Coating on Cathode Carbon Materials // Essential Readings in Light Metals, Electrode Technology for Aluminum Production. 2016. Vol. 4. P. 1171-1178. DOI: 10.1007/978-3-319-48200-2_155

- Hudson T.J. Cathode Technology for Aluminum Electrolysis Cells // Light Metals; The Minerals, Metals & Materials Society: Proceedings of the Technical Sessions Sponsored by the TMS Light Metal Committee at the 116th Annual Meeting, 24-26 February 1987, Denver, Colorado, 1987. P. 321-325

- Gessing A.J., Wheeler D.J. Screening and Avaluation Methods of Cathode Materials for Use in Aluminum Reduction Cells in Presence of Molten Aluminum and Cryolite up to 1000ТАC // Light Metals; The Minerals, Metals & Materials Society: Proceedings of the Technical Sessions Sponsored by the TMS Light Metal Committee at the 16th Annual Meeting, 24-26 February 1987, Denver, Colorado, 1987. P. 327-334

- Alcorn T.R. Pilot Reduction Cell Operation Using TiB2-G Cathodes // Light Metals; The Minerals, Metals & Materials Society: Proceedings of the Technical Sessions Presented by the TMS Light Metals Committee at the 119th TMS Annual Meeting, 18-22 February 1990, Anaheim, California, 1990. P. 413-418.

- абаИаМаОаВаА а.а., ааАаЛаЕаВбаКаИаЙ а.а., а баДаНаЕаВаА а.а. аЁаОаВбаЕаМаЕаНаНаОаЕ баОббаОбаНаИаЕ аПбаОаИаЗаВаОаДббаВаА аДаИаБаОбаИаДаА баИбаАаНаА: аОбаЕаНаКаА, аОаПбаЕаДаЕаЛаЕаНаИаЕ аДаОаМаИаНаИббббаИб баЕаНаДаЕаНбаИаЙ аИ аПаЕббаПаЕаКбаИаВ // ааАббаНаО-баЕб аНаИбаЕбаКаИаЕ аВаЕаДаОаМаОббаИ CааБааЃ. аббаЕббаВаЕаНаНбаЕ аИ аИаНаЖаЕаНаЕбаНбаЕ аНаАбаКаИ. 2017. аЂ. 23. абаП. 2. аЁ. 144-158. DOI: 10.18721/JEST.230213

- Boxall L.G., Cooke A.V., Hayden H.W. Use of TiB2 Cathode Material Application and Benefits in Conventional VSS Cells // Essential Readings in Light Metals, Electrode Technology for Aluminum Production. 2016. P. 1145-1152. DOI: 10.1007/978-3-319-48200-2_152

- Cooke A.V., Buchta W.M. Use of TiB2 Cathode Material: Demonstrated Energy Conservation in VSS Cells // Essential Readings in Light Metals, Electrode Technology for Aluminum Production. 2016. P. 1153-1163. DOI: 10.1007/978-3-319-48200-2_153

- Sekhar J.A., Vittorio de Nora. Patent т 5364513 US. Electrochemical cell component or other material having oxidation preventive coating. Publ. 15.11.1994.

- Sekhar J.A., Duruz J.-J., Liu J.J. Patent т 6783655 US. Slurry and method for producing refractory boride bodies and coatings for use in aluminium electrowinning cells. Publ. 31.08.2004.

- Watson K.D., Juric D.D., Shaw R.W., Houston G.J. Patent т 5658447 US. Electrolysis cell and method for metal production. Publ. 19.08.1997.

- Richards J.W. Aluminium: Its History, Occurrence, Properties, Metallurgy and Applications, Including Its Alloys. London: Sampston Low, Marston, Searle & Rivington, 1887. 346 p.

- Minet A. The Production of Aluminium And Its Industrial Uses. London: Chapman & Hall, Limited, 1905. 266 p.

- Griswold Jr. T. Patent т 1070454 US. Electrolytic cell. Publ. 19.08.1913.

- Johnson A.F. Patent т 2480474 US. Method of producing aluminum. Publ. 30.08.1949.

- Zaikov Y., Khramov A., Kovrov V. et al. Electrolysis of aluminum in the low melting electrolytes based on potassium cryolite // TMS Light Metals. 2008. т 1. P. 505-508.