Выбор необходимого количества промывочных переводников в специальной компоновке и исследование их работы при бурении радиально-разветвленных каналов секционными винтовыми двигателями

- 1 — канд. техн. наук генеральный директор ООО «Перфобур» ▪ Orcid

- 2 — д-р техн. наук профессор Уфимский государственный нефтяной технический университет ▪ Orcid ▪ Elibrary ▪ Scopus

- 3 — конструктор первой категории ООО «Перфобур» ▪ Orcid

- 4 — канд. техн. наук доцент Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus

Аннотация

Задача выноса шлама на поверхность при строительстве наклонно направленных и горизонтальных скважин, сильно искривленных радиальных каналов является актуальной. Для стабильной работы технической системы «Перфобур» предлагается использовать промывочный переводник, обеспечивающий эффективную очистку ствола канала от выбуренной породы. Рассмотрены две схемы компоновки технической системы «Перфобур», состоящие из двух семиметровых гибких труб, винтового забойного двигателя, долота и одного промывочного переводника в первой схеме и двух во второй. Для каждой схемы выполнено CFD-моделирование с целью определения давлений и скоростей. Установлено, что более эффективным является использование в компоновке двух промывочных переводников. Для подтверждения численного эксперимента проведены стендовые испытания. Было определено, что разработанный промывочный переводник может эжектировать до 25 % прокачиваемой промывочной жидкости. Стендовые испытания полноразмерной технической системы «Перфобур» для бурения 14-метровых каналов с двумя промывочными переводниками показали, что осевая нагрузка на винтовой забойный двигатель, создаваемая гидронагружателем, составила 3000 Н, а перепад давления в зависимости от подачи – 1,5-2,0 МПа. Это позволяет двигателю работать в режиме максимальной мощности.

Введение

Техническая система (ТС) радиального бурения каналов «Перфобур» предназначена для глубокой перфорации продуктивного интервала при окончании строительства нефтяных и газовых скважин или их капитальном ремонте. Система способствует увеличению дебита добывающих скважин, повышению приемистости нагнетательных скважин и устранению конусов водогазонефтяных контактов в призабойной зоне пласта путем создания системы спиралеобразных перфорационных каналов с прогнозируемой траекторией. Применение ТС «Перфобур» позволяет вырезать «окно» в эксплуатационных колоннах различной группы прочности и далее выполнять бурение разветвленных каналов длиной свыше 21 м, диаметром от 58 до 69 мм и радиусами кривизны от 3,5 до 17,5 м, а также контролировать их траектории по зенитному и азимутальному углам, дискретно изменяя конструкцию компоновки технической системы в условиях буровой. Технология обеспечивает многократный вход в уже пробуренный канал, например для его ремонта или проведения в нем геолого-технических мероприятий.

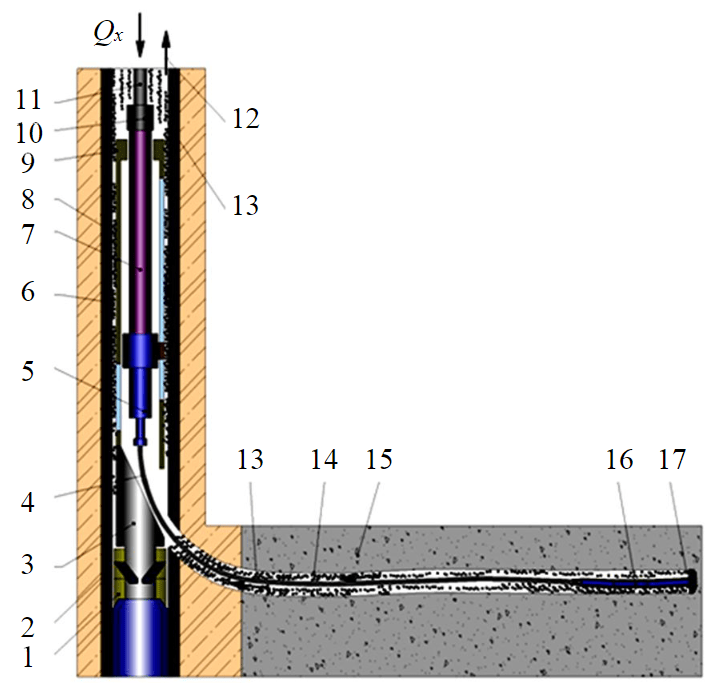

Техническая система «Перфобур» (рис.1) используется при вторичном вскрытии продуктивных горизонтов для гарантированного выхода за пределы прискважинной зоны пласта, загрязненной фильтратом бурового раствора при первичном вскрытии. Основными элементами низа бурильной колонны является долото/фреза, специальный секционный винтовой забойный двигатель (ВЗД) [1], колонна стальных труб с заданной изгибной и крутильной жесткостью и гидронагружатель, способный работать в режимах демпфирования или осциллятора [2, 3]. Над ВЗД конструкции компании «Перфобур» обычно устанавливается один специальный переводник с отверстием, предназначенный для регулирования подачи бурового раствора к ВЗД с расходом не более 2 л/с и сбросом части раствора в затрубное пространство.

Рис.1. Компоновка нижней части бурильной колонны ТС «Перфобур» в наклонно направленном канале 1 – якорь; 2 – захват; 3 – клин-отклонитель; 4 – гибкая труба; 5 – гидронагружатель; 6 – цементный камень; 7 – толкатель; 8 – обсадная колонна; 9 – модульные корпуса; 10 – клапан переливной; 11 – колонна НКТ/ГНКТ; 12 – восходящий поток; 13 – выбуренная порода; 14 – перфорационный канал; 15 – продуктивный пласт; 16 – винтовой забойный двигатель; 17 – долото

Проблема транспорта шлама при строительстве наклонно направленных скважин и качественной очистки ствола широко рассмотрена в отечественной и зарубежной научно-технической литературе. Термогидравлические процессы при бурении скважин изучены в работах отечественных ученых: А.Г.Аветисова, Ф.А.Акзамова, Э.А.Акопова, А.И.Булатова, Е.П.Варламова, Л.K.Горшкова, М.А.Гольдштик, Н.А.Григоряна, В.И.Исаева, А.Г.Калинина, В.В.Кафарова, Б.Б.Кудряшова, Е.Г.Леонова, А.М.Лихушина, А.Х.Мирзаджанзаде, М.Р.Мавлютова, Н.И.Николаева, B.C.Прокопенко, В.И.Рябченко, Р.Х.Санникова, Л.И.Седова, Н.И.Слюсарева, Б.П.Устименко, Р.И.Шищенко, В.И.Щукина и др.

В зарубежной литературе наиболее подробно процессы транспорта шлама в горизонтальных стволах скважин малого диаметра рассматривают Х.Занг [4], С.Сайндла [5, 6], О.Агву [7] и Б.Басахмин [8]. В диссертации [4] приведены результаты как экспериментальных исследований на специальном стенде, так и численного моделирования. В работах [5, 7] сделан всесторонний обзор экспериментальных, численных исследований скорости оседания шлама в буровых растворах, выполненных исследователями за последние десятилетия. Статья [8] представляет обзор аналитических и численных моделей очистки ствола от шлама горизонтальных и вертикальных скважин. Также приведена численная модель очистки горизонтального ствола и выполнен сравнительный анализ процесса выноса шлама в горизонтальных и вертикальных скважинах. В работе [9] даны рекомендации по использованию моделирования методом Монте-Карло. Метод применялся для сравнения простого вероятностного исследования традиционных моделей промывки скважин для количественной оценки уровня определенности/неопределенности в процедуре расчета. Несмотря на удовлетворительный результат на примере конкретного типа скважин, автор в выводах описывает, что в случае неопределенных входных данных будет существовать некоторая степень неопределенности в параметрах оптимизации промывки скважин.

В статье [10] исследовалось влияние различных параметров процесса бурения на эффективность выноса шлама. Проведено сравнение трех наиболее широко используемых моделей транспорта шлама (Руди-Шинду (Rudi-Shindu), Хопкинс (Hopkins), Тобенна (Tobenna) на основе анализа чувствительности параметров процесса бурения, влияющих на вынос шлама. Установлено, что рассмотренные модели не подходят для горизонтальных скважин, так как не учитывают профиль поперечного сечения ствола скважины. В работе [11] доказана необходимость учета геомеханических процессов, происходящих в околоскважинной зоне, технологических и технических факторов, таких как вибрации и вращение бурильной колонны, образование желобов при спуске и подъеме снаряда, пульсации давления при пуске и остановке насосов, гидростатическое и гидродинамическое давления бурового раствора, его рецептура и свойства, влияющих на степень очистки скважины.

В работах [12, 13] показаны результаты экспериментальных исследований оценки эффективности выноса шлама на трех типах бурового раствора. Рассмотрено влияние трех параметров: вязкости бурового раствора, скорости течения бурового раствора и зенитного угла. Установлено, что при турбулентном режиме течения применение высоковязкого бурового раствора повышает производительность выноса шлама. Однако повышение вязкости бурового раствора при ламинарном и переходном режиме постепенно или резко уменьшает производительность выноса шлама. С увеличением зенитного угла от 60 до 90° повышается производительность выноса шлама. В то же время в статье [14] рассмотрена очистка ствола горизонтальных и наклонно направленных скважин при колтюбинговом бурении, и в частности влияние на нее вращения колонны бурильных труб. Показано, что при средних скоростях течения бурового раствора в кольцевом пространстве (0,56-0,69 м/с) производительность очистки ствола повышается на 68 %, однако при меньших скоростях течения бурового раствора в кольцевом пространстве и зенитных углах меньше 60° влияние вращения колонны труб менее значительно. Сделан вывод о том, что турбулентный режим течения не эффективен для очистки ствола горизонтальных скважин. К аналогичным результатам пришли авторы работ [15, 16] на экспериментальном стенде, продемонстрировавшие интенсивное затруднение выноса шлама на поверхность при критическом зенитном угле скважины 55°.

В статье [17] приведен относительно простой и быстрый графический способ определения минимальной скорости частиц шлама в буровом растворе для эффективной очистки ствола. Отличительной особенностью подхода, принятого при гидродинамическом моделировании транспорта шлама в работах [18-20], является применение несферических частиц шлама. Отмечено, что наиболее интенсивное осаждение шлама происходит на участке перехода от наклонного ствола к вертикальному. В статьях [21, 22] показана актуальность изучения процессов транспорта шлама в связи с развитием технологий строительства скважин сложного профиля. В работе [23] показаны результаты численного гидродинамического моделирования процесса транспорта шлама в горизонтальной скважине. Установлено, что с повышением плотности бурового раствора в два раза осаждение шлама уменьшается на 32,9 %, а напряжение в бурильной колонне и потери давления повышаются на 4,59 и 5,97 %.

Как видно из обзора работ, посвященных гидродинамическим процессам при бурении нефтегазовых скважин, в исследованиях процесса транспорта шлама скважин малого диаметра и глубоких радиальных перфорационных каналов, несмотря на большое количество публикаций в данном направлении, вопросы научно-методического обеспечения очистки открытого ствола скважин остаются актуальными. Что особенно важно – отсутствуют соответствующие аналитические решения и методики расчетов для практического применения инженерно-технологическим персоналом нефтесервисных компаний.

Постановка исследования

Основной особенностью при транспортировании шлама на поверхность при бурении радиального перфорационного канала с помощью ТС «Перфобур» является: необходимость учета технических возможностей специальных секционных ВЗД малого диаметра (43-49 мм), небольшой зазор в кольцевом пространстве перфорационного канала (7-10 мм), а также низкая скорость восходящего потока бурового раствора внутри обсадной колонны. Частицы шлама имеют меньший размер, чем при традиционном бурении, ввиду сверхмалого диаметра породоразрушающего инструмента истирающе-режущего действия, существенно меньших нагрузок на долото (2-6 кН) и высокой скорости вращения шпинделя секционного малогабаритного забойного двигателя (500-800 об/мин) [1].

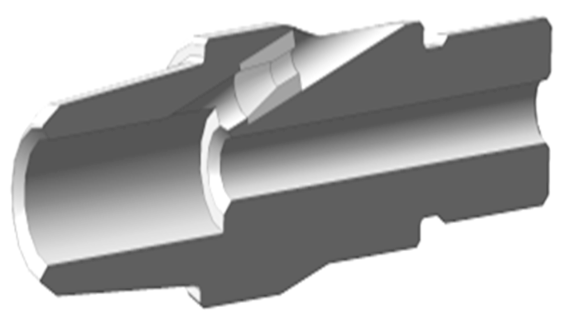

Промывочный переводник (ПП) (рис.2) за счет направленного вверх отверстия специального профиля при увеличенной подаче бурового раствора играет роль гидроэжектора, ускоряя течение бурового раствора вверх по затрубному пространству. При этом забойное давление в интервале ствола ниже переводника снижается, что в сочетании с натяжением бурильной колонны и активацией работы гидронагружателя в режиме осциллятора способствует снижению вероятности возможного дифференциального прихвата [24]. Периодическое включение данного режима позволяет улучшить промывку горизонтального участка канала и избежать накопления шлама в затрубном пространстве пробуренного канала. Для очистки долота и эффективного удаления выбуренной породы из забоя (особенно при бурении протяженных каналов малого диаметра) и последующего выноса ее на поверхность необходимо обеспечивать скорость восходящего потока, превышающего скорость падения твердых частиц, которая вычисляется в переходном и турбулентном режимах обтекания частицы по формуле Риттингера.

Рис.2. Промывочный переводник в разрезе

Невозможность вращения гибких труб (ТГ) в канале в процессе его бурения ТС «Перфобур» также существенно затрудняет качественную очистку ствола от выбуренного шлама. В свою очередь это может приводить к шламообразованию [24, 25], рискам прихвата [26] и уменьшению коммерческой скорости бурения [27, 28]. Отсутствие вращения бурильной колонны не дает уверенного ответа о качественной очистке от выбуренной породы радиального канала [29, 30]. Проблема выноса шлама в интервалах с зенитным углом 30-60° усугубляется и наличием горизонтального участка в буримом канале, которая остается актуальной и для традиционного бурения горизонтальных стволов скважин [31, 32].

Методология

Математическое моделирование выноса шлама

Рассмотрим гидродинамический процесс выноса шлама в кольцевом пространстве при бурении участка набора зенитного угла глубокого радиального перфорационного канала ТС «Перфобур». Современной тенденцией проведения анализов процессов, происходящих при бурении скважины, является использование метода конечных элементов, а точнее CFD-моделирования (Computational Fluid Dynamics modeling). Инженерами по всему миру используется множество инструментов для проведения CFD-расчетов, однако международный многолетний опыт использования программ данного типа свидетельствует о преимуществе программного комплекса Ansys CFX для рассматриваемого типа задач [19, 33, 34].

В расчетах использовались два типа схем (рис.3). Места установки и количество промывочных переводников выбирались в соответствии с конструктивными особенностями компоновок. Промывочный переводник может быть установлен над ВЗД, а также между трубами, передающими нагрузку от гидронагружателя на ВЗД и долото.

Рис.3. Расчетные схемы компоновки бурильной колонны: схема 1 с одним ПП в радиальном перфорационном канале (а); схема 2 с двумя ПП, установленными: один над ВЗД, второй между нижней и верхней трубой в радиальном перфорационном канале (б) 1 – промывочный переводник; 2 – стенка канала; 3 – труба гибкая; 4 – долото; 5 – ВЗД

В расчете принимаются следующие исходные данные и допущения, одинаковые для обеих расчетных схем:

- Длина канала 14 м выбрана для безаварийного прохождения двигателя с двумя углами перекоса; радиус искривления 8 м; диаметр канала составляет от 58 до 69 мм в зависимости от габарита используемого ВЗД.

- Долото истирающе-режущего действия конструкции компании «Перфобур», диаметром 69 мм.

- Винтовой забойный двигатель специальный малогабаритный диаметром 49 мм, две секции рабочих органов заходностью 9´10, углы искривления по 5° и специальная шпиндельная секция.

- Переводник промывочный наружный диаметром 49 мм (внутреннее отверстие в насадке диаметром 4,2 мм).

- Труба стальная гибкая, наружный диаметр 28 мм, толщина стенки 3 мм.

- В каждой схеме наружная и внутренняя шероховатости компоновок были приняты Ra 6,3 мкм; шероховатость стенок пробуренного канала в карбонатном коллекторе 3 мм.

- Длина гибких труб выбрана, исходя из соображений удобства сборки компоновки на устье скважины, так как высота вышки агрегата не позволяет осуществить спуск всей компоновки и сборку ее на мостках.

Значения параметров граничных условий для схем 1 и 2 математической модели и численного решения: давление на входе 4,7 и 9,3 МПа; средняя скорость потока жидкости в канале 2,5 и 1,2 м/с; массовый расход жидкости 3-6 кг/с. Задано давление на входе, так как давление в системе изменяется в зависимости от длины канала, плотности и потерь на трение в трубах. Согласно основным положениям ГОСТ 6134-2007 рассматривается однофазный поток (техническая вода) в стационарной постановке плотностью 998 кг/м3.

Численные исследования проводились с применением системы уравнений Навье – Стокса, осредненных по Рейнольдсу (уравнения неразрывности и движения), замкнутой моделью турбулентности k-ε (уравнение турбулентной кинетической энергии и уравнение скорости диссипации турбулентной кинетической энергии) [35]. Для решения задачи на геометрической модели, выполненной в CAD-системе Компас-3D, вначале сгенерирована конечно-элементная сетка.

Рис.4. Стендовые испытания работы ВЗД

Рис.5. Стендовые испытания компоновки в комплектации с одним (а) и двумя (б) ПП; рабочее место оператора для управления и контролирования процесса стендовых испытаний (в); специальные блоки, изготовленные по стандартам АРI 19B, для проведения испытания (г)

Значения массового расхода жидкости варьируются от 3 до 6 кг/с в связи с тем, что паспортные характеристики специального малогабаритного ВЗД, используемого при бурении радиального канала без промывочного переводника, позволяют эффективно работать при расходе 2 кг/с [1], а установка в состав компоновки нижней части бурильной колонны промывочных (стравливающих) переводников – увеличить общий массовый расход жидкости до 6 кг/с. Как показали исследования [1], увеличение массового расхода жидкости более 6 кг/с не обязательно, кроме того, требует использования более дорогостоящих насосных агрегатов, найти которые на удаленных месторождениях достаточно сложно [36].

Проведение стендовых и промысловых испытаний

В рамках подготовки к стендовым испытаниям (рис.4) были собраны компоновки: долото, ВЗД и ПП, а также компоновка без ПП. Так как ВЗД тестируются на заводе-изготовителе перед отправкой заказчику, то каждый двигатель имеет известную зависимость частоты вращения вала шпинделя при различных массовых расходах этой жидкости. На универсальном стенде компании «Перфобур» был проведен запуск двигателя при паспортном расходе 2 л/с, затем с использованием лазерного тахометра АКИП-9202 для замера частоты вращения получено значение, соответствующее заводским испытаниям. Далее в компоновку установили ПП и также произвели запуск ВЗД с плавным увеличением подачи на насосной станции СИН-46 до тех пор, пока частота вращения вала не стала соответствовать значениям, полученным в предыдущем эксперименте.

Рис.6. Фотография сетки приемной емкости с поднятым из забоя канала шламом

Следующим этапом проведения стендовых испытаний явился анализ работы компоновки с ПП в канале при бурении песчано-цементных блоков (рис.5). Габариты блоков, их различная твердость и абразивность, а также расстановка с расчетными расстояниями между ними позволили, во-первых, моделировать перемежаемость пород, а во-вторых, что наиболее ценно, обеспечили возможность контролировать траекторию и выполнять замеры расхода буровой жидкости по всей длине канала. Для этого была собрана полноразмерная ТС «Перфобур» для бурения 14-метровых каналов в специальных блоках, в компоновке установлено два ПП согласно схеме, изображенной на рис.3, б. Массовый расход промывочной жидкости контролировался в интервале 3-6 кг/с, осевая нагрузка на ВЗД, создаваемая гидронагружателем, составила 3000 Н, а перепад давления на ВЗД в зависимости от расхода – 1,5-2,0 МПа, что соответствует паспортным значениям при оптимальной мощности.

Для моделирования режима течения и оценки надежности и эффективности ТС в целом стенд оборудован контрольно-измерительными приборами (КИП): датчиками давления DMP 330L, расходомером, который дублируется КИП установки насосной СИН-46, а также датчиками осевой нагрузки (месдоза с преобразователем давления МПД-01ВД и датчиками виброскорости типа ДВСТ), рабочая температура жидкости фиксируется пирометром марки Fluke.

После успешного завершения стендовых испытаний техника и технология тестировались на скважинах. Темп набора кривизны каналов составлял 8-10° на метр проходки, что соответствовало радиусу кривизны 7-9 м и обеспечивало исследования всего диапазона изменения зенитного угла канала в интервалах от 7 до 120-150° (где 7° – начальный угол клина отклонителя). Измерение траектории выполнялось малогабаритными автономными инклинометрами марок: магнитометрическим «Кварц-36» и гироскопическим TwinGyro. Наличие шлама в каналах, пробуренных с различной кривизной, оценивалось визуально и его взвешиванием в перерывах бурения при перестановке специальных блоков (рис.6).

Обсуждение результатов

После математического моделирования и стендовых испытаний получены значения распределения давления и скоростей (см. таблицу). На рис.7 изображена визуализация моделирования для расчетной схемы с одним ПП при расходе 3 кг/с, выносками указаны искомые значения скоростей и давления.

Распределение давления и скорости при моделировании в ТС «Перфобур»

|

Массовый |

Давление, МПа |

Скорость, м/с |

||||||||||

|

Схема 1 |

Схема 2 |

Схема 1 |

Схема 2 |

|||||||||

|

Между |

Над |

У долота |

Между |

Над |

У долота |

Между |

Над |

У долота |

Между |

Над |

У долота |

|

|

3 |

0,107 |

0,374 |

0,091 |

0,202 |

0,253 |

0,096 |

1,7 |

24 |

0,65 |

15 |

15 |

1,5 |

|

4 |

1,111 |

0,425 |

0,081 |

0,354 |

0,334 |

0,091 |

2,1 |

25 |

2,8 |

23 |

22 |

2 |

|

5 |

0,121 |

0,607 |

0,081 |

0,506 |

0,607 |

0,091 |

2,5 |

27 |

3,5 |

25 |

30 |

1,8 |

|

6 |

0,121 |

0,851 |

0,111 |

0,557 |

0,709 |

0,081 |

3,7 |

35 |

4,3 |

30 |

32 |

2,2 |

Анализируя результаты расчетов, можно сделать вывод об эффективности использования компоновок с двумя ПП, так как скорости истечения жидкости в проблемных интервалах значительно выше в пространстве между гибкими трубами и стенками канала. Полученные результаты согласуются с данными работ [37, 38]. Для подтверждения этой гипотезы были проведены стендовые, а затем и промысловые испытания. В результате проведения стендовых испытаний на первом этапе было установлено, что разработанный ПП может сбрасывать до 25 % прокачиваемой промывочной жидкости.

Заключение

Экспериментальные исследования показали, что математическая модель качественно правильно воспроизводит характер движения жидкости в канале и обеспечивает высокую согласованность с экспериментальными данными. Проведенное математическое моделирование и стендовые испытания позволили авторам с минимальными рисками, в первую очередь для себя и созданной технологии, провести опытно-промышленные испытания, а после их успешного окончания приступить к масштабным промысловым работам.

Рис.7. Визуализация истечения жидкости из ПП (а) и долота (б) в процессе бурения канала

Результаты расчетов обеспечения надежной промывки канала были проверены при проведении стендовых и промысловых испытаний на скважинах месторождений компаний ПАО АНК «Башнефть», ООО «ЛУКОЙЛ-Коми», ОАО «Нократойл», ПАО «НОВАТЭК», ООО «Газпромнефть-Ямал», ПАО «Татнефть», ООО «Новатэк-Таркосаленефтегаз», АО «НК «Нефтиса», СП ООО Uz-Kor Gas Chemical (Республика Узбекистан), ООО Sanoat Energetika Guruhi (Республика Узбекистан), TOO KAZPETROL GROUP (Республика Казахстан), Creative Oil & Gas Operation (США). Для обеспечения нормальной работы ТС «Перфобур» и выноса шлама на поверхность применялись специальные компоновки с двумя ПП, на некоторых скважинах использовался безглинистый биополимерный буровой раствор со специальными свойствами.

Литература

- Лягов И.А., Балденко Ф.Д., Лягов А.В. и др. Методология расчета технической эффективности силовых секций малогабаритных винтовых забойных двигателей для системы «Перфобур» // Записки Горного института. 2019. Т. 240. С. 694-700. DOI: 10.31897/PMI.2019.6.694

- Dvoynikov M.V. Technology of oil and gas wells drilling by downhole drilling motors. London: LAP LAMBERT Academic Publishing, 2013. Р. 18-29.

- Двойников М.В., Мураев Ю.Д. Технические и технологические решения, обеспечивающие устойчивую работу винтового забойного двигателя // Записки Горного института. 2016. Т. 218. C. 198-205.

- Hongyang Zhang. Experimental Study of Cuttings Transport in Coiled Tube Micro-Borehole Drilling: Thesis for degree of doctor of philosophy of Curtin University. Perth: Curtin University, 2018. 168 p. URL: hdl.handle.net/20.500.11937/68365 (дата обращения 10.05.2022).

- Sayindla S., Lund B., Ytrehus J.D., Saasen A. Hole-cleaning performance comparison of oil-based and water-based drilling fluids // Journal of Petroleum Science and Engineering. 2017. Vol. 159. P. 49-57. DOI: 10.1016/j.petrol.2017.08.069

- Sayindla S., Lund B., Ytrehus J.D., Saasen A. CFD Modelling of Observed Cuttings Transport in Oil-Based and Water-Based Drilling Fluids // SPE/IADC Drilling Conference and Exhibition, 14-16 March 2017, The Hague, The Netherlands. OnePetro, 2017. № SPE-184660-MS. P. 1556-1567. DOI: 10.2118/184660-MS

- Agwu O.E., Akpabio J.U., Alabi S.B., Dosunmu A. Settling velocity of drill cuttings in drilling fluids: A review of experimental, numerical simulations and artificial intelligence studies // Powder Technology. 2018. Vol. 339. P. 728-746. DOI: 10.1016/j.powtec.2018.08.064

- Basahmin B., Saeid N.H., Alusta G., Zahran E-S.M.M. Review on hole cleaning for horizontal wells // Journal of Engineering and Applied Sciences. 2017. Vol. 12. № 16. P. 4697-4708.

- Табатабаи Моради С.Ш. Вероятностное исследование оптимизации промывки скважины // Записки Горного института. 2022. Т. 258. С. 956-963. DOI: 10.31897/PMI.2022.67

- Shiddiq A.M.I., Toro B.C., Syafri I. et al. A Comprehensive Comparison Study of Empirical Cutting Transport Models in Inclined and Horizontal Wells // Journal of Engineering and Technological Sciences. 2017. Vol. 49. Iss. 2. P. 275-289. DOI: 10.5614/j.eng.technol.sci.2017.49.2.9

- Блинов П.А. Определение устойчивости стенок скважины при проходке интервалов слабосвязных горных пород с учетом зенитного угла // Записки Горного института. 2019. Т. 236. С. 172-179. DOI: 10.31897/PMI.2019.2.172

- Piroozian A., Ismail I., Yaacob Z. et al. Impact of drilling fluid viscosity, velocity and hole inclination on cuttings transport in horizontal and highly deviated wells // Journal of Petroleum Exploration and Production Technology. 2012. Vol. 2. Iss. 3. P. 149-156.DOI: 10.1007/s13202-012-0031-0

- Piroozian A., Isshan I. Cuttings Transport in Horizontal and Highly Deviated Wellbores // Jurnal Teknologi. 2011. Vol. 56. P. 1-14. DOI: 10.11113/jt.v56.50

- Muherei M.A., Basaleh S.S., Bamaga M.A. Hole Cleaning in Horizontal and Highly Deviated Wellbores Drilled with Coiled Tubing Drill Pipe Rotation. Draw Back Is It Significant // International Research Journal of Engineering and Technology. 2015. Vol. 2. Iss. 9. P. 2280-2286.

- Kadochnikov V.G., Dvoynikov M.V. Development of Technology for Hydromechanical Breakdown of Mud Plugs and Improvement of Well Cleaning by Controlled Buckling of the Drill String // Applied Science. 2022. Vol. 12. Iss. 13. № 6460. DOI: 10.3390/app12136460

- Кадочников В.Г., Двойников М.В., Блинов П.А. Влияние пространственной формы бурильной колонны на вынос шлама в наклонно-направленных скважинах // Вестник Ассоциации буровых подрядчиков. 2020. № 2. С. 12-19.

- Joshi S., Braisare A. Graphical method to determine minimum cutting fluid velocity for effective hole cleaning // International Research Journal of Engineering and Technology. 2017. Vol. 4. Iss. 6. P. 1684-1689.

- Epelle E.I., Gerogiorgis D.I. A CFD investigation of the effect of particle sphericity on wellbore cleaning efficiency during oil and gas drilling // Computer Aided Chemical Engineering. 2018. Vol. 43. P. 127-132. DOI: 10.1016/B978-0-444-64235-6.50024-3

- Epelle E.I., Gerogiorgis D.I. A multiparametric CFD analysis of multiphase annular flows for oil and gas drilling applications // Computers & Chemical Engineering. 2017. Vol. 106. P. 645-661. DOI: 10.1016/j.compchemeng.2017.08.011

- Epelle E.I., Gerogiorgis D.I. CFD modeling and simulation of drill cuttings transport efficiency in annular bends: Effect of particle sphericity // Journal of Petroleum Science and Engineering. 2018. Vol. 170. P. 992-1004. DOI: 10.1016/j.petrol.2018.06.041

- Xiaofeng Sun, Kelin Wang, Tie Yan et al. Effect of drillpipe rotation on cuttings transport using computational fluid dynamics (CFD) in complex structure wells // Journal of Petroleum Exploration and Production Technology. 2014. Vol. 4. Iss. 3. P. 255-261. DOI: 10.1007/s13202-014-0118-x

- Wang Kelin, Yan Tie, Sun Xiaofeng et al. Review and Analysis of Cuttings Transport in Complex Structural Wells // The Open Fuels & Energy Science Journal. 2013. Vol. 6. Iss. 1. P. 9-17. DOI: 10.2174/1876973X20130610001

- Zakerian A., Saratraz S., Tabzar A. et al. Numerical modeling and simulation of drilling cutting transport in horizontal wells // Journal of Petroleum Exploration and Production Technology. 2018. Vol. 8. Iss. 2. P. 455-474. DOI: 10.1007/s13202-018-0435-6

- Лягов И.А., Губайдуллин А.Г., Лягов А.В. и др. Прогнозирование рисков заклинивания для исключения возможности прихватов технической системы «Перфобур» при бурении разветвленных каналов в терригенных коллекторах // Известия Томского политехнического университета. Инжиниринг георесурсов. 2019. Т. 330. № 10. С. 126-136. DOI: 10.18799/24131830/2019/10/2304

- Райхерт Р.С., Цукренко М.С., Органов А.С. Технико-технологические решения по очистке наклонно-направленных и горизонтальных стволов скважин от шлама // Нефть. Газ. Новации. 2016. № 3. C. 28-35.

- Nazari T., Hareland G., Azar J.J. Review of Cuttings Transport in Directional Well Drilling: Systematic Approach // SPE Western Regional Meeting, 27-29 May 2010, Anaheim, California, USA. OnePetro, 2010. № SPE-132372-MS. DOI: 10.2118/132372-MS

- Александров С.С., Лагуманов М.Г. Регулирование режима очистки скважины в процессе бурения // Бурение и нефть. 2013. № 2. C. 36-38.

- Уляшева Н.М., Леушева Е.Л., Галишин Р.Н. Разработка композиции бурового раствора для проводки наклонно направленного ствола скважины с учетом реологических параметров жидкости // Записки Горного института. 2020. Т. 244. C. 454-461. DOI: 10.31897/PMI.2020.4.8

- Пушмин П.С., Романов Г.Р. Проблемы промывки наклонно-направленных скважин // Науки о Земле и недропользование. 2014. № 3 (46). С. 56-60.

- Vromen Т.G.M. Control of stick-slip vibrations in drilling systems: PhD thesis. Eindhoven University of Technology. Eindhoven, 2015. P. 256.

- Xiaohua Zhu, Liping Tang, Qiming Yang. A Literature Review of Approaches for Stick-Slip Vibration Suppression in Oilwell Drillstring // Advances in Mechanical Engineering. 2014. Vol. 6. № 967952. DOI: 10.1155/2014/967952

- Агзамов Ф.А., Акбулатов Т.О., Хабибуллин И.А. и др. Влияние реологических свойств промывочной жидкости на транспорт шлама по горизонтальному стволу скважины // Территория НЕФТЕГАЗ. 2008. № 9. С.16-18.

- Tie Yan, Jingyu Qu, Xiaofeng Sun et al. Investigation on horizontal and deviated wellbore cleanout by hole cleaning device using CFD approach // Energy Science & Engineering. 2019. Vol. 7. Iss. 4. P. 1292-1305. DOI: 10.1002/ese3.346

- Smorkalov D.V., Tyutyaev A.V., Shterenber A.M., Gorshkalev A.A. Modeling of the egress of a drilling liquid from the nozzle of a drill bit with Ansys Fluent // IOP Conference Series: Materials Science and Engineering. 2017. Vol. 177. № 012067. DOI: 10.1088/1757-899X/177/1/012067

- Никитин В.И. Анализ решения задачи о нахождении распределения скоростей при ламинарном движении нелинейно-вязкой промывочной жидкости в кольцевом пространстве скважины // Записки Горного института. 2022. Т. 258. С. 964-975. DOI:10.31897/PMI.2022.93

- Сидоркин Д.И., Купавых К.С. Обоснование выбора винтовых насосных установок как энергоэффективной технологии механизированной добычи // Энергетика. Известия высших учебных заведений и энергетических объединений СНГ. 2021. Т. 64. № 2. C. 143-151. DOI: 10.21122/1029-7448-2021-64-2-143-151

- Heshamudin N.S., Katende A., Rashid H.A. et al. Experimental investigation of the effect of drill pipe rotation on improving hole cleaning using water-based mud enriched with polypropylene beads in vertical and horizontal wellbores // Journal of Petroleum Science and Engineering. 2019. Vol. 179. P. 1173-1185. DOI: 10.1016/j.petrol.2019.04.086

- Burke J., Harrison C., Gamarra F. et al. Thru-Tubing Cleanouts and Acidization in Unconventional Wells // SPE/ICoTA Well Intervention Conference and Exhibition, 22-23 March 2022, The Woodlands, Texas, USA. OnePetro, 2022. № SPE-209026-MS. DOI: 10.2118/209026-MS