Повышение качества концентрата во флотационном обогащении низкосортного угля

- 1 — д-р техн. наук главный научный сотрудник Институт горного дела им. Н.А.Чинакала СО РАН ▪ Orcid

- 2 — аспирант Институт горного дела им. Н.А.Чинакала СО РАН ▪ Orcid

Аннотация

Доля углей высоких стадий метаморфизма с низким содержанием золы, влаги и серы в общей массе добываемых углей незначительна. Основная часть добываемых углей сравнительно низкого качества (бурые, каменные: длиннопламенные и газовые). В условиях возрастания требований к экологической чистоте угольной продукции их эффективное использование возможно только при улучшении технологических свойств. Рассмотрен вопрос повышения показателей флотационного обогащения низкосортного угля на основе механизма работы физически сорбированного собирателя в элементарном акте флотации. Раскрыты причины повышения выхода концентрата с сохранением низкого содержания золы в результате применения сочетания собирателей с отличающимися физическими свойствами. Показано, что поверхностная активность по отношению к границе раздела «газ – жидкость» и плотность сорбции гетерополярного реагента определяют его собирательные свойства. На основе зависимости извлечения от поверхностной активности установлена связь между собирательной активностью химического соединения и строением его молекул. Применение композиции собирателей с отличающимися значениями поверхностной активности открывает возможность изменения ее собирательных и селективных свойств. Механизм работы физически сорбированного собирателя может быть базой для разработки рекомендаций по изменению извлечения и зольности концентрата, выбору оптимальных соотношений поверхностных активностей по отношению к границе раздела «газ – жидкость» собирателей, содержащихся в композиции.

Финансирование

Исследование выполнено за счет гранта Российского научного фонда № 22-27-00084.

Введение

Последние десятилетия развития энергетики в России характеризуются устойчивым снижением показателей качества угольного топлива в результате наращивания масштабов валовой добычи. Низкосортные угли России, применяемые в настоящее время для энергетических целей, существенно различаются по составу и качественным характеристикам, определяющим их энергетическую, экологическую и экономическую эффективность. Зольность низкосортного топлива составляет свыше 40 %. В перспективе не следует ожидать улучшения качества угля, так как основной прирост добычи энергетических низкосортных углей планируется обеспечивать путем разработки месторождений более низких рангов открытым способом.

Углепользование России ориентировано на производство и потребление в промышленной энергетике необогащенного угля. Использование низкосортных углей связано со снижением теплоты сгорания угля, увеличением расхода топлива [1]. Прямое сжигание угольного шлама низкосортных углей приводит к увеличению выбросов загрязняющих веществ в атмосферу, увеличению расходов на транспорт и площадей под складирование большого количества золы и шлаков. В соответствии с Долгосрочной программой развития угольной промышленности России на период до 2030 г. Правительства Российской Федерации необходимо повышение энергетической эффективности, обеспечение промышленной и экологической безопасности. Вернуть низкосортные угли в разряд топлив высокого ранга можно только путем обогащения. Флотация является эффективным методом обогащения угольного шлама и повышения качества низкосортного угля.

Флотационное обогащение низкосортного угольного шлама обычно достигается повышением расхода традиционных собирателей. Это приводит к снижению селективности, так как часть собирателя при увеличенных расходах адсорбируется на минералах золы [2-5]. Для повышения извлечения угля и снижения содержания золы в концентрате широко применяется сочетание собирателей. Смесь мазута, содержащего длинноцепочечные углеводороды, и керосина значительно увеличила показатели флотации окисленного угля [6, 7]. Повышение извлечения лигнита достигнуто использованием смеси додекана и 4-додецилфенола [8]. Увеличение выхода концентрата можно объяснить повышением гидрофобности угля в результате сорбции 4-додецилфенола предпочтительно на окисленных, гидрофильных местах поверхности, а додекана – на гидрофобных.

Предположительно повышение селективного извлечения низкосортного угля достигается увеличением его гидрофобности. Для этого поверхностное натяжение основного собирателя понижается добавлением поверхностно-активных веществ. По представлению многих исследователей, происходит более тонкое его эмульгирование, а также растекание и уплощение закрепившихся на угле микрокапель [9, 10]. Также возможно растекание аполярного собирателя по закрепившемуся на окисленных участках угля гетерополярному собирателю [11-13].

В работе [14] утверждается, что наличие в реагентах аполярных соединений, имеющих большое сродство к ароматической массе средне- и высокометаморфизированных углей и способных в капельном, а не в молекулярном виде закрепляться на поверхности угля, повышает эффективность комплексных реагентов. Также считается, что физически сорбированный собиратель должен закрепляться в форме микрокапель [15].

Нерастворимые собиратели используются не только во флотации угля. Применение нерастворимой гидроксамовой кислоты (AERO 6493) с добавками алифатических изоспиртов С6-С13 позволило поднять эффективность обогащения апатитовой руды. В одну стадию удалось получить концентрат с содержанием Р2О5 31 % и извлечением 95 %, питание флотации содержало всего 5 % Р2О5 [16, 17]. Высокая селективность извлечения апатитовой руды объясняется растеканием микрокапли нерастворимого комплексного собирателя по поверхности минерала [18]. Флотация фосфатов из нефелиновой руды жирными кислотами с применением поверхностно-активного оксиэтилированного изотридеканола позволила получить высококачественный концентрат. В одну стадию удалось получить концентрат с содержанием Р2О5 31 % и извлечением 95 % [19].

Аллиловые эфиры ксантогенатов являются наиболее селективными из сульфидных собирателей. Эти собиратели нерастворимы в воде и поэтому обычно подаются в цикле измельчения. Для гидрофобизации извлекаемого минерала в цикле флотации подается ксантогенат. Небольшой расход ксантогената, недостаточный для извлечения требуемого минерала, обеспечивает достаточную гидрофобизацию извлекаемого минерала и недостаточную для минералов вмещающих пород. Поэтому закрепление нерастворимого аллилового эфира ксантогената происходит преимущественно на гидрофобизированных участках извлекаемого минерала, что и приводит к высокой избирательности флотационного обогащения [20].

Целью работы является исследование влияния строения и состава молекул индивидуального собирателя на его собирательные свойства, изучение связи между извлечением угля и качеством концентрата одного собирателя и композиции на основе механизма работы физически сорбируемого собирателя (ФСС).

Методы

Исследование проводилось методом анализа имеющегося экспериментального и практического материала по влиянию строения и состава молекул собирателя на его флотационную активность и избирательность извлечения. Анализ указанной связи выполнялся сопоставлением флотационной активности различных собирателей со строением их молекул. Переход от структуры и состава молекулы собирателя к флотационной активности осуществлялся на основе механизма работы ФСС [21]. Исследование связи извлечения угля в концентрат с его зольностью выполнялось с применением механизма работы ФСС.

Вследствие использования для флотации угля физически сорбируемых собирателей первоначально установлена их роль в формировании флотационного агрегата. Прорыв прослойки жидкости, разделяющей частицу и пузырек воздуха, сопровождается образованием локального мениска с наступающим контактным углом θА. Для осушения поверхности угольной частицы, обращенной к пузырьку, необходимо выполнение неравенства

где σSG – поверхностное натяжение на границе раздела «твердое – газ»; σSL – поверхностное натяжение на границе раздела «твердое – жидкость»; σLG – поверхностное натяжение на границе раздела «жидкость – газ».

Неравенство (1) реализуется при достижении контактным углом θА, образовавшимся после прорыва прослойки, значения динамического отступающего угла , являющегося одной из характеристик смачиваемости извлекаемого минерала [22]. Величина определит возможность расширения локального «сухого» пятна, образовавшегося на поверхности угля, после прорыва. Значение зависит от гидрофобности минеральной поверхности, ее химической и геометрической гетерогенности. Время перехода , т.е. от угла, образовавшегося в момент прорыва прослойки, до угла , определится скоростью растекания ФСС и возможностью захвата им жидкости из прослойки.

Градиент поверхностного натяжения физически сорбированных поверхностно-активных веществ на минерале и пузырьке определит скорость растекания ФСС по поверхности прослойки. Градиент поверхностного натяжения разлагается на два сомножителя: G = (ꝺσ/ꝺС) (ꝺС/ꝺх). Здесь ꝺσ/ꝺС характеризует поверхностную активность длинноцепочечных (оксигидрильных, сульфгидрильных, катионных) собирателей, а ꝺС/ꝺх – градиент концентрации (ΔС) в направлении движения пленки указанных форм. Градиент концентрации определится расходом собирателя и разностью плотностей адсорбции его физически закрепившихся форм на минеральной частице и пузырьке воздуха. Таким образом, скорость растекания пропорциональна поверхностной активности производных форм собирателя и разности их поверхностных концентраций на минерале и пузырьке в момент прорыва прослойки:

где k – коэффициент пропорциональности.

Из соотношения (2) следует, что скорость растекания тем выше, чем больше поверхностная активность производных продуктов реагента-собирателя и больше его сорбция на извлекаемом минерале с одновременным уменьшением на пузырьке [22]. Во флотационных машинах газовая среда постоянно обновляется и поэтому поверхностная концентрация на пузырьке может быть принята равной нулю. Высокая скорость растекания собирателя по границе раздела «газ – жидкость» и удаления жидкости из прослойки сокращает время индукции, которое однозначно характеризует флотируемость. В работе [23] отмечается, что время истечения жидкости из прослойки является доминирующим фактором в механизме закрепления частицы на пузырьке. Связь времени индукции с извлечением горючего вещества в концентрат экспериментально установлена [24].

Исследование связи между извлечением угля и зольностью концентрата на основе механизма работы ФСС

Во флотационном обогащении повышение качества концентрата достигается применением более слабого собирателя или уменьшением его расхода [14, 22]. Рассмотрим метод повышения селективности за счет изменения расхода собирателя с сохранением его поверхностной активности (ꝺσ/ꝺС const). Малый расход аполярного собирателя приведет к его закреплению в капельном виде преимущественно на частицах высокосортного угля. Локальный прорыв прослойки жидкости произойдет в местах закрепления физически сорбируемого реагента, т.е. на качественном угле. Малый расход собирателя предполагает отсутствие физической формы сорбции на частицах минералов золы и пониженную сорбцию на поверхности менее качественного угля. Согласно уравнению (2) небольшая концентрация собирателя снизит ΔС, увеличит время перехода и время индукции для этих углей, что приведет к пониженному извлечению и небольшому содержанию золы в концентрате.

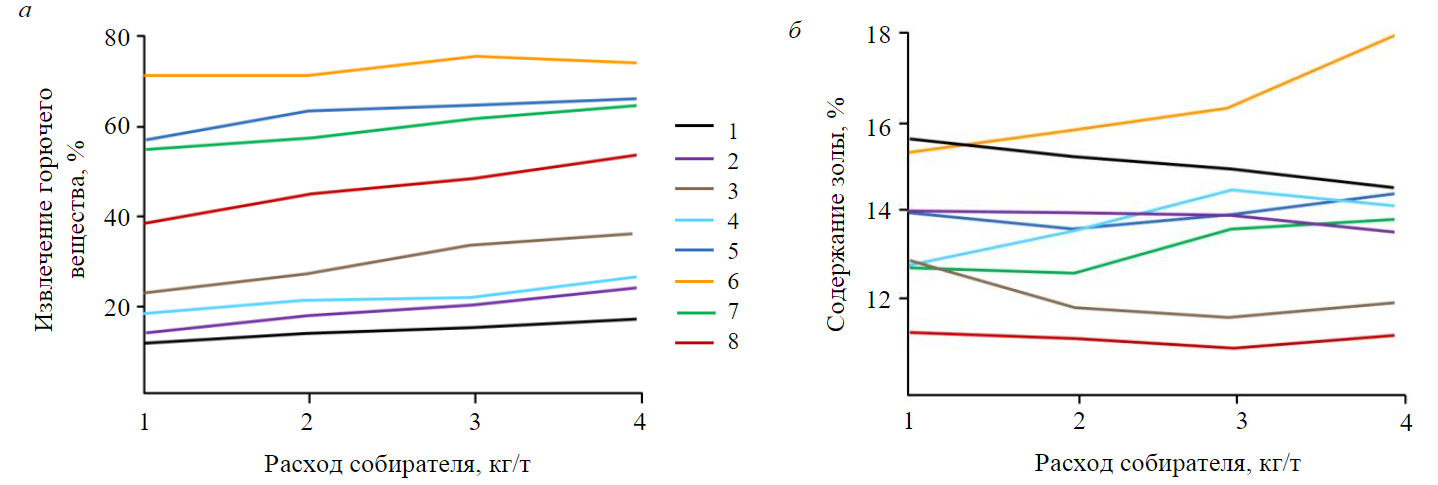

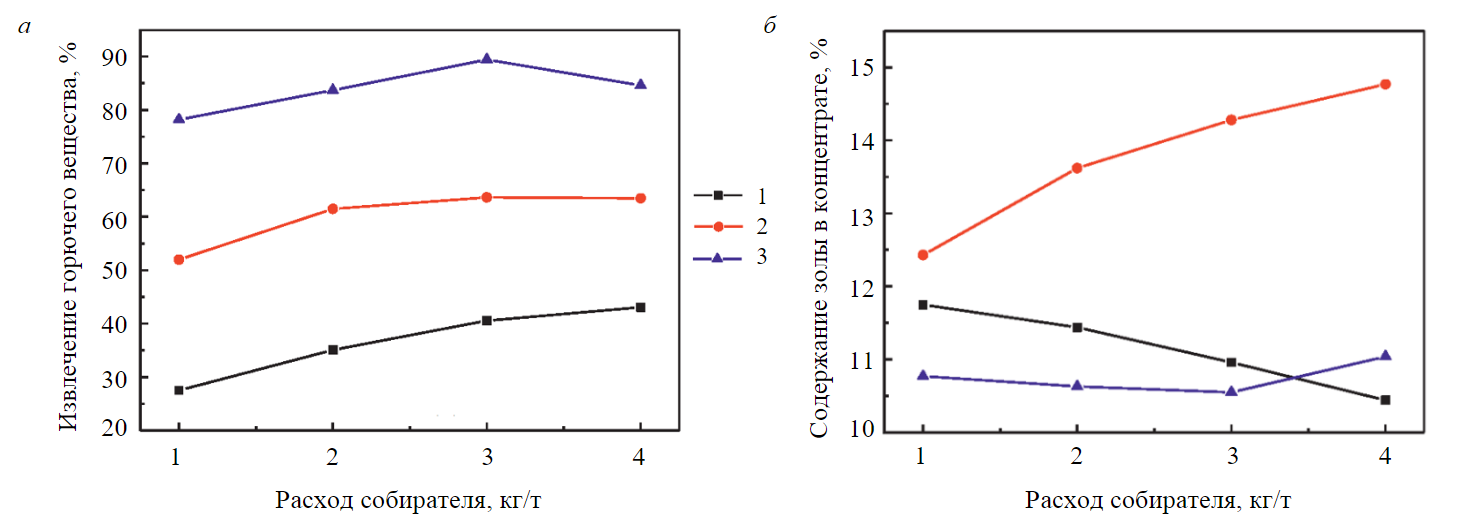

Увеличение расхода аполярного собирателя повысит плотность его сорбции на высокосортном угле, но также возрастет сорбция и на окисленном угле. За счет увеличения сорбции на угле и отсутствия собирателя на пузырьках воздуха одновременно увеличится ΔС, как следствие, поднимется извлечение всех компонентов угля. Дальнейший рост расхода аполярного собирателя приведет к увеличению его сорбции низкосортным углем, попаданию последнего в концентрат и увеличенному выходу пенного продукта с высоким содержанием золы. Увеличение расхода додекана с 1 до 4 кг/т привело к увеличению извлечения угля, но одновременно при расходе более 3 кг/т увеличилось содержание золы в концентрате (рис.1) [2].

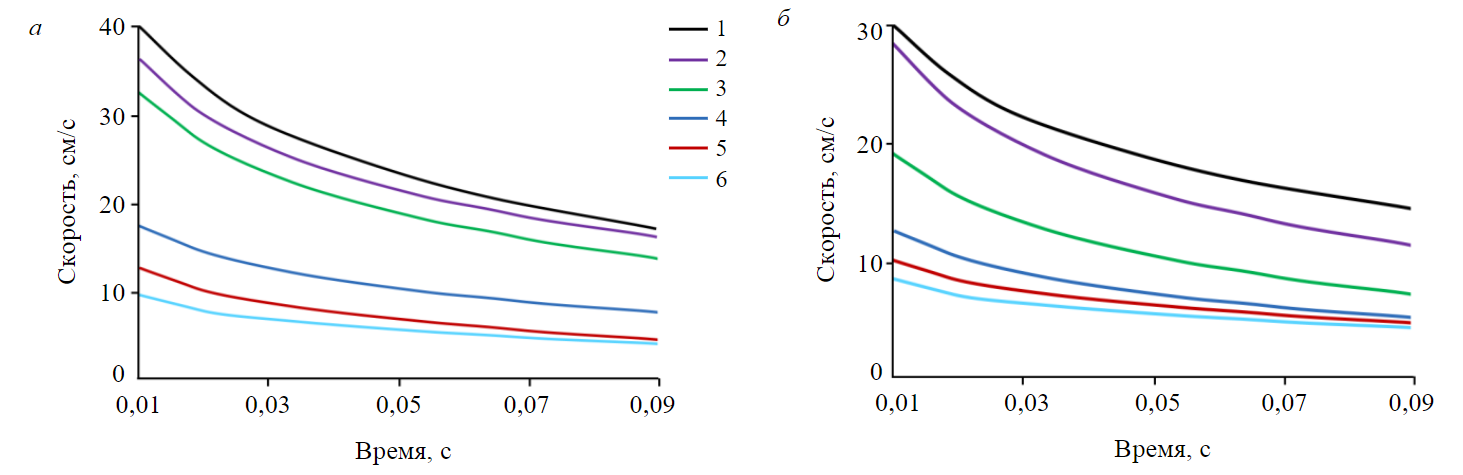

Во флотации низкосортных углей применяют гетерополярные собиратели, например карбоновые кислоты. Они увеличивают извлечение горючего вещества как минимум на 30 % в сравнении с алканами при одинаковом расходе собирателей (рис.1) [2]. Повышение расхода карбоновых кислот приведет к увеличению выхода концентрата. Повышение расхода октановой и додекановой кислот подняло выход горючего вещества, но также значительно увеличило содержание золы в концентрате (рис.1). Это особенно заметно для поверхностно-активных кислот с достаточно высокой скоростью растекания по границе раздела «газ – жидкость» (рис.2).

Рис.1. Показатели флотации угля при использовании аполярных собирателей и карбоновых кислот:а – извлечение горючего вещества; б – содержание золы в концентрате [2] 1 – n-пентан; 2 – n-октан; 3 – додекан; 4 – n-гексадекан; 5 – n-валериановая; 6 – n-каприловая; 7 – лауриновая; 8 – пальмитиновая кислоты

Рис.2. Скорость растекания карбоновых кислот по поверхности воды в зависимости от времени: а – рН = 7; б – рН = 10 [25] 1 – гексановая; 2 – октановая; 3 – декановая; 4 – додекановая; 5 – тетрадекановая; 6 – гексадекановая кислоты

Физически сорбированный реагент предпочтительно закрепляется на гидрофобных поверхностях и является селективным собирателем. Он работает на границе раздела «газ – жидкость» независимо от состояния поверхности угля и с этой точки зрения не является селективным по отношению к извлекаемым частицам. Неселективность работы ФСС увеличивается с повышением скорости его растекания по поверхности воды. Гексадекановая кислота имеет малую скорость растекания (рис.2) [25]. Ее физически сорбированная форма (молекулы) не оказывает существенного влияния на скорость удаления жидкости из прослойки и сокращение времени индукции. По этой причине извлекаются только гидрофобные частицы с достаточной величиной ΔС, чем объясняется наиболее низкое из всех опробованных кислот содержание золы в концентрате (см. рис.1, б). Малая скорость растекания и продолжительное время индукции привели к сокращению извлечения горючего вещества в концентрат (см. рис.1, а).

Рис.3. Собирательная активность карбоновых кислот в зависимости от числа атомов углерода в углеводородной цепи [2] А – n-пентановая; Б – n-октановая; В – додекановая; Г – тетрадекановая кислоты; 1 – извлечение горючего вещества; 2 – содержание золы

Октановая кислота, у которой скорость растекания имеет максимальное значение (ꝺС/ꝺх и ΔС оптимальны), показала максимальное извлечение горючего вещества и, вследствие неселективной работы ее физической формы сорбции, высокое содержание золы в концентрате.

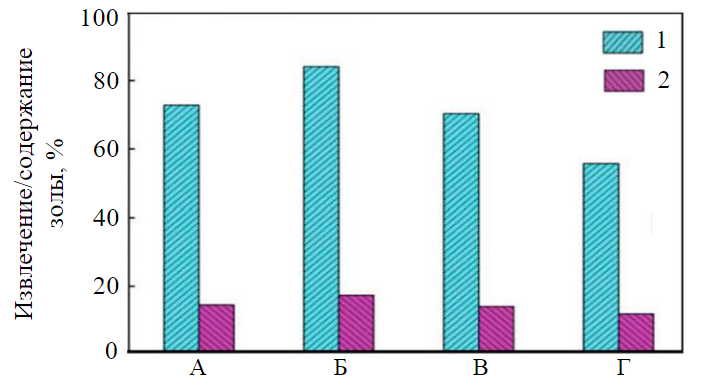

Рассмотрим метод повышения селективности за счет изменения флотационной активности собирателя, сохраняя его расход постоянным ( const). В работе [2] изучено влияние длины углеводородной цепи (поверхностной активности) карбоновых кислот на показатели флотации. Увеличение числа атомов углерода в углеводородном фрагменте кислоты позволило поднять извлечение горючего вещества с 72,00 для пентановой кислоты до 84,00 % для октановой (рис.3). Причина высоких собирательных свойств заключается в высокой поверхностной активности ꝺσ/ꝺС кислот с длиной углеводородной цепи 10-12 атомов углерода и обеспечением требуемого ΔС. Активность карбоновых кислот наиболее заметно проявляется в нейтральной или слабощелочной области рН. Например, олеиновая кислота формирует поверхностно-активные димеры, максимальная концентрация которых достигается при рН ~8. Указанные димеры понижают поверхностное натяжение раствора, в момент прорыва прослойки создают повышенное поверхностное давление и, соответственно, увеличивают скорость удаления жидкости из прослойки.

Флотационное обогащение газовых и коксующихся углей с применением α-олефинов выполнено в работе [26]. Максимальный выход концентрата для газовых углей получен с олефином, содержащим 10 атомов углерода в углеводородном фрагменте, а для коксующихся углей потребовался олефин с 12 атомами углерода [21]. В работе [9] сообщается о максимальном выходе концентрата при использовании углеводородного соединения, содержащего 12 атомов углерода в радикале. Олефины с длиной углеводородного фрагмента С11 и С12 показали увеличение извлечения угля на 2-2,5 % по сравнению с алканами [27]. Согласно механизму работы ФСС, увеличение извлечения полезного компонента связано с повышением поверхностной активности ꝺσ/ꝺС и, как следствие, скорости растекания поверхностно-активного вещества по границе раздела «газ – жидкость» (зависимость (2), см. рис.2), достаточным значением ΔС. Время перехода и время индукции сокращаются при использовании поверхностно-активных кислот.

Анализ связи строения и состава молекул собирателя с их собирательной активностью и избирательностью извлечения

Алканы не содержат гидрофильных групп, их поверхностное натяжение низкое: от гептана до додекана изменяется в пределах от 20,3 до 25,35 мН/м [28], что указывает на высокое поверхностное давление. Однако взаимодействие молекул алканов, дипольный момент которых равен нулю, с полярными молекулами воды отсутствует. Поэтому алканы практически не растекаются по границе раздела «газ – жидкость» [22]. Флотационная активность ФСС, определяемая поверхностной активностью ꝺС/ꝺх и скоростью растекания, низкая. Преимущество алканов заключается в их селективном закреплении на гидрофобных поверхностях по правилу уравнивания полярностей граничащих сред. Прочность закрепления ФСС не имеет принципиального значения. При прорыве прослойки они переходят на поверхность пузырька. Если содержание минеральных включений мало, а степень окисления велика, то необходимо подобрать собиратель с увеличенными донорно-акцепторными компонентами поверхностного натяжения [29].

Установлены высокие селективные свойства собирателя мотоалкилата, представленного в основном изопарафинами 89-98 % [30]. Содержание ароматических соединений менее 0,3 %, а непредельных углеводородов 1,1-1,7 %. Изопарафины в основном представлены сильно разветвленными соединениями с отличным от нуля дипольным моментом. Высокие селективные свойства собирателя обусловлены отсутствием гидрофильных групп.

Включение в молекулу собирателя гидрофильной группы меняет его взаимодействие с молекулами воды, растворимость и скорость растекания. С увеличением длины углеводородного фрагмента насыщенных кислот скорость их растекания снижается, что обусловлено силами когезии молекул, находящихся в пленке (см. рис.2). Максимальную скорость имеют короткоцепочечные кислоты, но при низких концентрациях малая молекулярная масса кислот не позволяет им адсорбироваться на поверхности угля в нужном количестве для создания требуемого ΔС. Увеличение молекулярной массы кислоты свыше 144 г/моль приведет к достаточной сорбции на угле и росту ΔС. Скорость их растекания по границе раздела «газ – жидкость» при дальнейшем увеличении молекулярной массы и длины углеводородной цепи будет снижаться (см. рис.2). Снижение скорости растекания увеличит время перехода и время индукции.

Первоначально увеличение поверхностной активности (длины углеводородной цепи) до определенного значения (октановая, декановая кислоты) приводит к увеличению извлечения (рис.3). Дальнейшее увеличение числа атомов негативно влияет на извлечение горючей массы в концентрат, что связано с когезией молекул кислоты и снижением скорости растекания. Снижение скорости растекания кислот по поверхности воды уменьшает работу, выполняемую физической формой сорбции при растекании. Работа, выполняемая химически закрепившимся собирателем, не изменяется. Соотношение работ, выполняемых химической и физической формами сорбции собирателя, увеличивается; соответственно, повышается качество концентрата, что можно наблюдать при флотации додекановой и тетрадекановой кислотами (рис.3) [31].

Величина дипольного момента молекул собирателя характеризует его взаимодействие с молекулами воды. Флотация угля выполнялась алканами, алкенами, аренами (табл.1) [32]. Увеличение дипольного момента коррелирует с выходом концентрата и извлечением горючего вещества, качество концентрата и значение дипольного момента коррелированы отрицательно. Дипольный момент характеризует скорость растекания собирателя по границе раздела «газ – жидкость», т.е. активность физической формы сорбции.

Таблица 1

Показатели флотации угля с использованием алканов, олефинов, аренов

|

Собиратель |

Выход, % |

Зольность, % |

Извлечение горючей массы, % |

Дипольный момент D |

|

АлканыОлефиныАрены |

46,057,876,2 |

8,28,58,7 |

50,763,783,3 |

0 (октан)0,25 (октен)0,58 (этилбензол) |

Из экспериментальных результатов работ [2, 25, 31] следует вывод: увеличение поверхностной активности физической формы сорбции и скорости ее растекания по поверхности воды повышает зольность концентрата.

На сочетании собирателей с различным значением ꝺσ/ꝺС основан метод повышения извлечения горючего вещества с сохранением качества концентрата.Сравниваются показатели флотации алканом (додеканом) и ионогенным, анионным (олеиновая кислота) собирателями [33]. На рис.4 показаны извлечение горючей массы и содержание золы в концентрате в зависимости от расхода собирателей. Извлечение в концентрат додеканом сравнительно низкое из-за его малой поверхностной активности по отношению к границе раздела «газ – жидкость». Растекание на указанной границе обусловлено не взаимодействием с молекулами воды, а силами гравитации. Увеличение расхода додекана незначительно повышает выход концентрата вследствие увеличения ΔС (рис.4). Содержание золы при этом в концентрате уменьшается, что связано с избирательным закреплением аполярного собирателя на гидрофобных участках угольной поверхности и практически отсутствием растекания додекана по поверхности воды. Извлечение олеиновой кислотой значительно выше по причине большего значения ꝺσ/ꝺС. Скорость растекания олеиновой кислоты по поверхности воды более 20 см/с. Низкое качество концентрата, содержание золы значительно больше, чем при флотации додеканом, что объясняется дифильностью молекул карбоновых кислот и неселективной работой ее физически закрепившихся форм. Работа, совершаемая указанными формами, как упоминалось ранее, не зависит от состояния поверхности частиц угля.

Рис.4. Показатели флотации низкосортного угляв зависимости от расхода собирателей: а – извлечение горючего вещества; б – содержание золы в концентрате [33] 1 – додекан; 2 – олеиновая кислота; 3 – олеиновая кислота + додекан

В работе [12] сообщается о селективном извлечении низкосортного угля Yozgat Ayridam при использовании керосина, маслорастворимого эмульгатора и неионогенного поверхностно-активного вещества Flotigol CS. Это указывает на то, что поверхностно-активные вещества сообщают смеси определенную связь с молекулами воды, но химически не взаимодействуют с поверхностью гидрофобного угля. В то же время применение катионо- и анионоактивных веществ снизило качество концентрата. Применение неионогенных поверхностно-активных веществ рассматривается в работах [34, 35].

Использование сочетания собирателей при умеренных расходах кислоты привело к увеличению выхода концентрата и снижению его зольности (рис.4). Снижение извлечения горючего вещества и качества концентрата с увеличением расхода собирателей более 3 кг/т связано с попаданием низкосортного, с минеральными включениями угля в пенный продукт.

Приведенный пример наглядно показывает, что каждый из собирателей выполняет свою функцию. Додекан выполняет функцию избирательного закрепления на гидрофобных участках поверхности угля в капельном виде. Олеиновая кислота, благодаря дифильности молекул, сорбируется микрокаплями додекана, т.е. на границе раздела «масло – вода», и повышает поверхностную активность смеси. Поверхностное натяжение композиции «додекан – олеиновая кислота» практически равно поверхностному натяжению кислоты [33]. Это свойство смеси обеспечивает требуемое значение ꝺσ/ꝺС и высокую скорость ее растекания, т.е. высокое извлечение концентрата. Часть молекул кислоты закрепляется на окисленном угле и минеральных включениях, образуя связи с их функциональными группами. При увеличенных расходах кислоты это приводит к попаданию неорганических включений в концентрат. Отношение масс додекана и олеиновой кислоты в смеси собирателей выбрано 4:1. Во флотации угля сочетанием дизельного топлива и олеиновой кислоты максимальное извлечение горючего вещества также достигнуто при соотношении 4:1 [36]. Таким образом, гетерополярный собиратель, обладающий высокой поверхностной активностью, сорбируется на границе раздела «масло – вода», повышая поверхностную активность смеси.

Анализ работ показывает, что повышение избирательности действия реагента заключается в изменении соотношения работ по удалению объемов жидкости из прослойки разными формами сорбции реагента. Аполярный реагент селективно сорбируется на гидрофобной поверхности, но имеет малую поверхностную активность и показывает невысокое извлечение. Гетерополярный собиратель закрепляется на микрокаплях аполярного собирателя, придает смеси поверхностную активность по отношению к границе раздела «газ – жидкость» и увеличивает извлечение. Оптимизация соотношения этих объемов позволяет достичь компромисса в показателях флотации «извлечение – качество» [31, 37].

Увеличение расхода гетерополярного пенообразователя «Монтанол 800» привело к повышению зольности концентрата, что объясняется взаимодействием пенообразователя с породообразующими минералами и увеличением поверхностной активности ꝺσ/ꝺС смеси собирателя с пенообразователем [38]. Снижение извлечения горючей массы в концентрат при повышенных расходах собирателя (более 2,2 кг/т), возможно, обусловлено увеличенным содержанием собирателя на извлекаемых частицах и снижением поверхностного натяжения пузырьков до минимального уровня после закрепления первых частиц. В результате градиент поверхностного натяжения ΔС снизится до критического уровня, при котором растекание реагента и удаление жидкости из прослойки для последующих частиц не происходят.

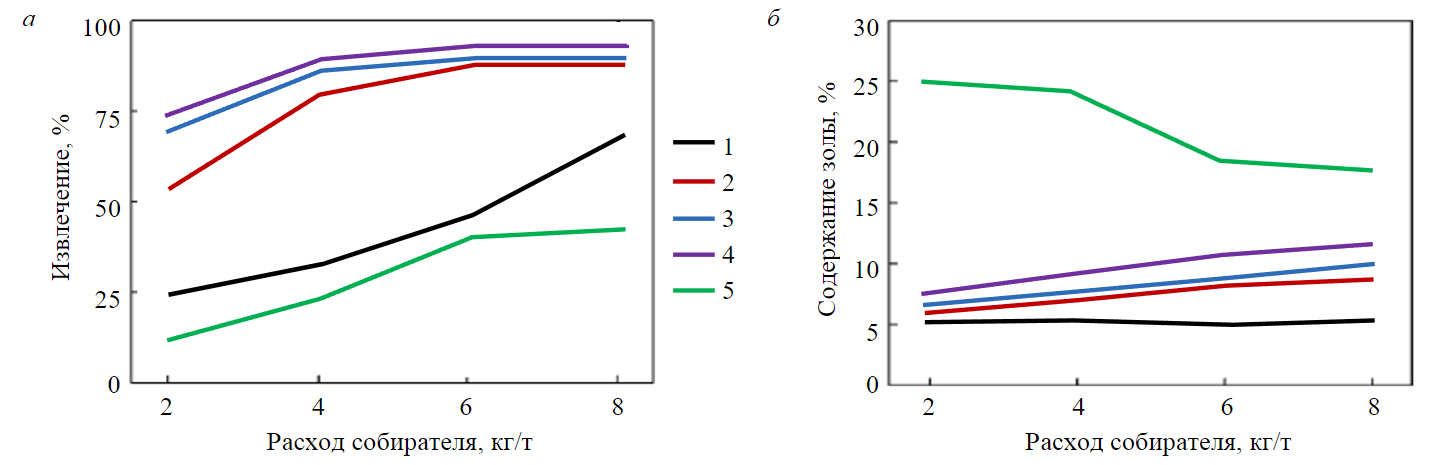

Метод повышения показателей флотации применением сочетания собирателей с различным значением ꝺσ/ꝺС действует и в случае применения композиции аполярного и катионоактивного собирателей. В работе [39] исследовалась флотируемость низкосортного угля сочетанием дизельного топлива и катионоактивного собирателя – додецилтриметиламмония бромида (DTAB). Экспериментально установлено низкое извлечение при использовании индивидуальных собирателей. Массовое соотношение расходов дизельного топлива к катионоактивному собирателю 2:1 позволило получить максимальный выход концентрата с низким (~11 %) содержанием золы (рис.5).

Исследование низкосортного угля проводилось в лабораторных условиях. Определены петрографический и элементный составы горючей массы низкосортного угольного шлама марки Г (Кузнецкий угольный бассейн): зольность исходного шлама 45,10 %; отражательная способность 0,58 %; содержание витринита 58 %; лейптинита 3 %; семивитринита 8 %; фюзенита 27 %; углерода 73,8 %; водорода 6,3 %; азота 2,8 %; кислорода 17,5 %; минеральные примеси. Гранулометрический и фракционный составы приведены в табл.2. Методы исследования представлены в табл.3.

Рис.5. Показатели флотации низкокачественного угля: а – извлечение; б – содержание золы в зависимости от расхода собирателей и их соотношения в смеси [39] 1 – 0:1; 2 – 1:10; 3 – 1:5; 4 – 1:2; 5 – DTAB

Таблица 2

Гранулометрический и фракционный составы низкосортного угольного шлама марки Г (Кузнецкий угольный бассейн)

|

Классы, мм |

Выход, % |

Зольность, % |

Плотность фракции, кг/м3 |

Выход, % |

Зольность, % |

|

|

|

|

Менее 1400 |

27,00 |

5,30 |

|

0,2-0,5 |

37,00 |

44,42 |

1400-1500 |

12,78 |

9,78 |

|

0,1-0,2 |

17,40 |

49,80 |

1500-1600 |

5,23 |

20,40 |

|

0,05-0,1 |

7,70 |

45,60 |

1600-1800 |

1,79 |

36,44 |

|

0-0,05 |

37,90 |

43,50 |

Более 1800 |

53,20 |

76,51 |

|

Итого |

100,00 |

45,10 |

Итого |

100,0 |

45,10 |

Таблица 3

Исследование низкосортного угля в лабораторных условиях

|

Методы исследования |

Оборудование |

|

Петрографический состав проб угольного шлама проводился по ГОСТ Р 55662-2013 при помощи комплекса SIAMS 620 в автоматическом режиме. Содержание углерода, водорода определяли методом Либиха по ГОСТ 32979-2014 |

|

|

Гранулометрический состав угольных шламов выполнен по ГОСТ 2093-82 на механизированном ситовом анализаторе MSA-W/D-200. Рассев проб мокрым способом с размером отверстий сит 0,5; 0,2; 0,1 и 0,05 мм

|

|

|

Фракционный анализ угольных шламов произведен в стаканчиковой центрифуге по ГОСТ 4790-2017; плотности 1300; 1400; 1500; 1600; 1800 кг/м3 |

|

|

Флотационные опыты выполнены на механической машине 136А-ФЛ-1 «Механобр», объем камеры 0,5 л, скорость вращения импеллера 1500 об/мин при постоянной температуре пульпы в пределах 19-20 °С. Крупность флотируемого угольного шлама не превышала 0,5 мм. Содержание твердого 100 г/л. Перед флотацией все исследуемые угольные шламы замачивали в воде в течение 5 мин и вместе с водой загружали в машину. Время флотации 10 мин (происходит полная флотация). Подача реагентов – разовая. Пенный продукт флотации (флотоконцентрат) отбирался в виде общего концентрата. Технологические показатели флотации: выход флотоконцентрата gк; зольность флотоконцентрата Аdк; извлечение полезной (горючей) массы в концентрат Ег.м; зольность остатков (отходов) флотации Adотх, Аdк = (m3 – m1)/(m2 – m1), где m1 – масса прокаленной лодочки, г; m2 – масса лодочки с навеской угля, г; m3 – масса лодочки с остатком после прокаливания, г; Ег.м = γк(100 – Аdк)/(100 – Аdисх), Аdисх – зольность исходного угольного шлама, %; Аdотх = (100Аdисх – γкАdк)/gотх, γотх – выход отходов флотации, % |

|

|

Для определения группового состава реагентов использована техника масс-фрагментограмм (метод селективного ионного детектирования), программное обеспечение Mass Spectrometry Data Handling System |

|

|

Определение скорости растекания реагентов произведено на установке, представляет собой кювету с водой, установленную под высокоскоростной камерой EVERCAM 1000-16-С. Видео разрешением 1280×304 и скоростью 3845 кадр/с

|

|

Выполненные в рамках настоящей работы эксперименты по флотации угольных шламов марки Г подтвердили указанную тенденцию (табл.4). Аполярный собиратель более селективно закрепляется на гидрофобной поверхности, а гетерополярный дает смеси возможность взаимодействовать с молекулами воды, растекаться по ее поверхности и сокращать время индукции. Извлечение угля в концентрат поднялось с 74,18 % в случае использования додекана до 78,11 % при применении композиции указанных собирателей, а содержание золы снизилось с 20,34 до 20,09 %.

Таблица 4

Результаты флотации угольных шламов марки Г аполярными, гетерополярным собирателями и их сочетанием

|

Реагенты |

Расход реагента, г/т |

Исходная зольность, % |

Концентрат |

Хвосты |

Извлечение горючей массы в концентрат, % |

||

|

Выход, % |

Зольность, % |

Выход, % |

Зольность, % |

||||

|

Додекан |

300 |

45,10 |

51,12 |

20,34 |

48,88 |

70,99 |

74,18 |

|

2-октанол |

300 |

45,10 |

36,72 |

22,49 |

63,28 |

58,22 |

51,84 |

|

Додекан |

210 |

45,10 |

53,66 |

20,09 |

46,34 |

74,06 |

78,11 |

|

2-октанол |

90 |

||||||

|

Гексан |

300 |

45,10 |

9,06 |

20,96 |

90,94 |

47,50 |

13,04 |

|

Нонан |

300 |

45,10 |

42,74 |

21,23 |

57,26 |

62,92 |

61,32 |

Во многих публикациях выполняется поиск сочетаний собирателей для повышения показателей обогащения, при этом берутся собиратели с близкими поверхностными свойствами. В работе [4] изучено влияние бензольного кольца в углеводородном фрагменте собирателя на флотацию угля. Для этого были применены два поверхностно-активных вещества – оксиэтилированный нонилфенол NPEO и оксиэтилированный додециловый эфир C12EO. В качестве основного аполярного собирателя использовался керосин. Предварительная обработка угля NPEO позволила поднять извлечение с 49,39 до 81,34 %, обработка C12EO повысила извлечение до 83,96 %. Качество концентрата также было выше. Извлечение угля с высокой степенью метаморфизма с NPEO несколько выше, чем с C12EO. В указанных реагентах оксиэтильные группы расположены аналогично в начале углеводородного фрагмента. Длина углеводородной цепи C12EO составляет 12 атомов углерода. У NPEO длина углеводородной цепи составляет 9 атомов углерода, но в начале радикала находится бензольное кольцо, его поверхностная активность равна 3,5 СН2-групп, находящихся в основной, неразветвленной цепи [40]. Таким образом, поверхностные активности данных соединений практически равны.Достаточно близкие показатели по извлечению объясняются совпадением ꝺσ/ꝺС и ΔС этих собирателей, т.е. равным значением скорости растекания согласно уравнению (2).

Обсуждение результатов

Методом сопоставления установлена связь флотационной активности различных собирателей со строением их молекул. Связующим звеном в переходе от флотационной активности к строению и составу молекул является механизм работы ФСС. Флотационная активность определяется поверхностной активностью ꝺσ/ꝺС, разностью плотностей сорбции реагента на поверхности угля и пузырьках газа ΔС и силами когезии молекул собирателя. Указанные параметры зависят от структуры и элементного состава углеводородного фрагмента. Высокая флотационная активность собирателей с длиной углеводородного фрагмента 8-12 атомов углерода объясняется оптимальными значениями ꝺσ/ꝺС и ΔС, низким значением сил когезии. Двойная связь, разветвление углеводородного радикала потребуют увеличения количества атомов углерода в радикале. Активность многих химических соединений известна или определяется экспериментально, что позволяет предсказывать их собирательные свойства. Гидрофильная группа гетерополярного собирателя определит его связь с молекулами воды, ꝺσ/ꝺС и возможность захвата и удаления жидкости из прослойки, заключенной между частицей угля и пузырьком газа. Химические соединения, не имеющие гидрофильной группы, обладают низкими собирательными свойствами вследствие отсутствия взаимодействия с молекулами воды.

Повышение избирательности извлечения угля решается его селективной гидрофобизацией. Действительно, селективное закрепление алканов, молекулы которых не содержат гидрофильных групп, на органической фазе угля доказывает это утверждение (см. рис.1). Неизбирательное закрепление молекул карбоновых кислот понижает качество концентрата, но их поверхностная активность ꝺσ/ꝺС определяет скорость растекания смеси собирателей и удаления жидкости из прослойки, разделяющей объекты взаимодействия, согласно зависимости (2).

Сочетание собирателей с отличающимися физическими свойствами позволяет достичь требуемых показателей по извлечению и качеству концентрата. Аполярный собиратель при умеренных концентрациях закрепляется селективно на гидрофобных участках поверхности угля по правилу уравнивания полярностей граничащих сред. Скорость его растекания сравнительно небольшая, что объясняет его низкие собирательные свойства (см. рис.1). Гетерополярный собиратель обладает высокой поверхностной активностью и скоростью удаления жидкости из прослойки, с этим свойством связана его высокая собирательная активность. Возможность его закрепления на минеральных компонентах угля объясняет высокую зольность концентрата (см. рис.1). Сорбция гетерополярного собирателя на поверхности аполярного, на границе раздела «масло – вода» придает смеси высокую поверхностную и собирательную активность. Таким образом, поверхностная активность физически закрепившегося собирателя характеризует извлечение горючего вещества, а физически закрепившийся аполярный собиратель в большей мере влияет на качество концентрата.

Селективность собирателя определится соотношением активностей по отношению к границе раздела «газ – вода» гетерополярного и аполярного химических соединений, составляющих смесь собирателя, соотношением их расходов. Под активностью ФСС можно понимать работу, выполняемую физически закрепившимся собирателем при растекании, или мощность его поверхностного потока на границе раздела «газ – жидкость». Увеличение поверхностной активности физически закрепившегося гетерополярного собирателя приводит к увеличению соотношения работ, выполняемых гетерополярной и аполярной частями смеси собирателей по удалению жидкости из прослойки. Повышение избирательности действия реагента заключается в изменении соотношения работ по удалению объемов жидкости из прослойки химическими соединениями с различной поверхностной активностью. Оптимизация соотношения этих объемов позволяет достичь компромисса в показателях флотации «извлечение – качество» [37]. Приводятся данные по соотношению извлечения горючего вещества и его качеству (см. рис.3).

Заключение

Методом анализа экспериментального материала с применением механизма работы ФСС установлена связь флотационной активности собирателей со структурой и составом их молекул. Сочетание аполярного, закрепляющегося в капельном виде на гидрофобной поверхности, и гетерополярного, придающего смеси поверхностную активность, собирателей позволяет увеличить извлечение угля в концентрат с сохранением низкой зольности. Аполярный собиратель при умеренных концентрациях, закрепляясь по правилу уравнивания полярностей граничащих сред, обеспечивает селективность сорбции, гетерополярный собиратель, обладающий высокой поверхностной активностью, сорбируется на границе раздела «масло – вода» и повышает извлечение полезного компонента.

Вследствие высокой поверхностной активности при прорыве прослойки, разделяющей угольную частицу и пузырек воздуха, поверхностно-активная смесь гетерополярного и аполярного собирателей удаляет воду из прослойки и сокращает время индукции, повышая извлечение горючего вещества. Извлечение угля в концентрат с малым содержанием золы достигается изменением соотношения работ по удалению объемов жидкости из прослойки разными формами сорбции реагента. Оптимизация соотношения этих объемов позволяет достичь компромисса в показателях флотации «извлечение – качество» [37].

Литература

- Линев Б.И. Теоретическое обоснование и разработка рациональных технологий обогащения угольных топлив на основе энергетического подхода: Автореф. дис. ... д-ра техн. наук. М.: Изд-во Московского государственного горного университета, 2003. 48 с.

- Quanzhi Tian, Yi Zhang, Guosheng Li, Yongtian Wang. Application of Carboxylic Acid in Low-Rank Coal Flotation // International Journal of Coal Preparation and Utilization. 2019. Vol. 39. Iss. 1. P. 44-53. DOI: 10.1080/19392699.2017.1297299

- Baofeng Wen, Wencheng Xia, Sokolovic J.M. Recent advances in effective collectors for enhancing the flotation of low rank/oxidized coals // Powder Technology. 2017. Vol. 319. P. 1-11. DOI: 10.1016/j.powtec.2017.06.030

- Bao Li, Jianying Guo, Shengyu Liu et al. Molecular insight into the mechanism of benzene ring in nonionic surfactants on low-rank coal floatability // Journal of Molecular Liquids. 2020. Vol. 302. № 112563. DOI: 10.1016/j.molliq.2020.112563

- Akdemir Ü., Sönmez İ. Investigation of coal and ash recovery and entrainment in flotation // Fuel Processing Technology. 2003. Vol. 82. Iss. 1. P. 1-9. DOI: 10.1016/S0378-3820(02)00248-5

- Jena M.S., Biswal S.K., Rudramuniyappa M.V. Study on flotation characteristics of oxidised Indian high ash sub-bituminous coal // International Journal of Mineral Processing. 2008. Vol. 87. Iss. 1-2. P. 42-50. DOI: 10.1016/j.minpro.2008.01.004

- Temel H.A., Majumder A.K. Investigation of the effectiveness of desliming and flotation in cleaning Malatya-Arguvan lignite // Energy Sources, Part A: Recovery, Utilization, and Environmental Effects. 2016. Vol. 38. № 8. P. 1048-1054. DOI: 10.1080/15567036.2015.1120819

- Wencheng Xia, Chao Ni., Guangyuan Xie. Effective flotation of lignite using a mixture of dodecane and 4-dodecylphenol (DDP) as collector // International Journal of Coal Preparation and Utilization. 2016. Vol. 36. Iss. 5. P. 262-271. DOI: 10.1080/19392699.2015.1113956

- Kadagala M.R., Nikkam S., Tripathy S.K. A review on flotation of coal using mixed reagent systems // Minerals Engineering. 2021. Vol. 173. № 107217. DOI: 10.1016/j.mineng.2021.107217

- Dey S. Enhancement in hydrophobicity of low rank coal by surfactants – A critical overview // Fuel Processing Technology. 2012. Vol. 94. Iss. 1. P. 151-158. DOI: 10.1016/j.fuproc.2011.10.021

- Jia R., Harris G.H., Fuerstenau D.W. Chemical Reagents for Enhanced Coal Flotation // Coal Preparation. 2002. Vol. 22. Iss. 3. P. 123-149. DOI: 10.1080/07349340213847

- Cebeci Y. The investigation of the floatability improvement of Yozgat Ayrıdam lignite using various collectors // Fuel. 2002. Vol. 81. Iss. 3. P. 281-289. DOI: 10.1016/S0016-2361(01)00165-X

- Zechen Liu, Yinfei Liao, Maoyan An et al. Enhancing low-rank coal flotation using a mixture of dodecane and n-valeraldehyde as a collector // Physicochemical Problems of Mineral Processing. 2019. Vol. 55 (1). P. 49-57. DOI: 10.5277/ppmp18109

- Кубак Д.А., Петухов В.Н., Семенов Д.Г. Исследование влияния группового химического состава комплексных реагентов на эффективность флотации углей // Вестник Магнитогорского государственного технического университета им. Г.И.Носова. 2013. № 4 (44). С. 5-10.

- Абрамов А.А. Требования к выбору и конструированию селективных реагентов-собирателей. Часть 2. Требования к физико-химическим свойствам селективного собирателя (В порядке обсуждения) // Цветные металлы. 2012. № 5. С. 14-17.

- Miller J.D., Wang X., Li M. Bench Scale Flotation of Sedimentary Phosphate Rock with Hydroxamic Acid Collectors // Beneficiation of Phosphates: Advances in Research and Practice. Englewood: Society for Mining, Metallurgy & Exploration, 2002. P. 93-101.

- Patent № US6341697B1. Selective flotation of phosphate minerals with hydroxamate collectors / J.D. Miller, Xuming Wang, Minhua Li. Publ. 29.01.2002.

- Xuming Wang, Nguyen A.V., Miller J.D. Selective attachment and spreading of hydroxamic acid-alcohol collector mixtures in phosphate flotation // International Journal of Mineral Processing. 2006. Vol. 78. Iss. 2. P. 122-130. DOI: 10.1016/j.minpro.2005.09.005

- Александрова Т.Н., Элбендари А.М. Повышение эффективности переработки фосфатных руд флотационным методом // Записки Горного института. 2021. Т. 248. С. 260-271. DOI: 10.31897/PMI.2021.2.10

- Кондратьев С.А., Семьянова Д.В. Связь структуры углеводородного радикала флотационного реагента с его собирательными свойствами // Физико-технические проблемы разработки полезных ископаемых. 2018. № 6. С. 161-172. DOI: 10.15372/FTPRPI20180616

- Кондратьев С.А. Подходы к выбору флотационных реагентов-собирателей // Физико-технические проблемы разработки полезных ископаемых. 2022. № 5. С. 109-124. DOI: 10.15372/FTPRPI20220511

- Кондратьев С.А. Собирательная сила и избирательность флотационного реагента // Физико-технические проблемы разработки полезных ископаемых. 2021. № 3. С. 133-147. DOI: 10.15372/FTPRPI20210313

- Seongsoo Han, Nguyen A.V., Kwanho Kim et al. Quantitative Analysis of Attachment Time of Air Bubbles to Solid Surfaces in Water // Langmuir. 2021. Vol. 37. Iss. 2. P. 616-626. DOI: 10.1021/acs.langmuir.9b02773

- Lijuan Sun, Yaowen Xing, Haichang Yang et al. A New Experimental Approach to Evaluate Coal Particles Floatability: Bubble-Particle Attachment and Detachment Kinetics // ACS Omega. 2020. Vol. 5. Iss. 27. P. 16733-16738. DOI: 10.1021/acsomega.0c01630

- Kondratyev S.A., Semyanova D.V. A revisit of selection the efficiency criterion for flotation reagents of fatty acids class // Eurasian Mining. 2017. № 1. P. 24-29. DOI: 10.17580/em.2017.01.07

- Лавриненко А.А., Свечникова Н.Ю. Исследование квантово-химических параметров углеводородов при выборе реагентов для флотации углей // Вестник Магнитогорского государственного технического университета им. Г.И.Носова. 2008. № 1 (21). С. 85-87.

- Чупрова Л.В. Изучение механизма действия реагентов при флотационном обогащении угольных шламов // Международный журнал прикладных и фундаментальных исследований. 2016. № 11. Ч. 5. С. 939-942.

- Ozdemir O., Karaguzel C., Nguyen A.V. et al. Contact angle and bubble attachment studies in the flotation of trona and other soluble carbonate salts // Minerals Engineering. 2009. Vol. 22. Iss. 2. P. 168-175. DOI: 10.1016/j.mineng.2008.06.001

- Xiahui Gui, Yaowen Xing, Tingxia Wang et al. Intensification mechanism of oxidized coal flotation by using oxygen-containing collector α-furanacrylic acid // Powder Technology. 2017. Vol. 305. P. 109-116. DOI: 10.1016/j.powtec.2016.09.058

- Петухов В.Н., Скоробогатова А.А., Ильясова А.З. Исследование флотационной активности реагентов-собирателей различного группового химического состава при флотации углей // Теория и технология металлургического производства. 2017. № 1 (20). С. 16-19.

- Кондратьев С.А. Физическая форма сорбции реагента и ее назначение во флотации. Новосибирск: Наука, 2018. 182 c.

- Осина Н.Ю., Горохов А.В., Лахтин С.В. Исследование влияния группового химического состава реагентов собирателей на эффективность флотации каменных углей // Горный информационно-аналитический бюллетень. 2006. № 2. С. 393-396.

- Yinfei Liao, Xiaodong Hao, Maoyan An et al. Enhancing low-rank coal flotation using mixed collector of dodecane and oleic acid: Effect of droplet dispersion and its interaction with coal particle // Fuel. 2020. Vol. 280. № 118634. DOI: 10.1016/j.fuel.2020.118634

- Wencheng Xia, Jianguo Yang. Enhancement in Flotation of Oxidized Coal by Oxidized Diesel Oil and Grinding Pretreatment // International Journal of Coal Preparation and Utilization. 2013. Vol. 33. Iss. 6. P. 257-265. DOI: 10.1080/19392699.2013.816300

- Ceylan K., Küçük M.Z. Effectiveness of the dense medium and the froth flotation methods in cleaning some Turkish lignites // Energy Conversion and Management. 2004. Vol. 45. Iss. 9-10. P. 1407-1418. DOI: 10.1016/j.enconman.2003.09.011

- Dube R., Honaker R. Improving the flotation performance of an oxidized bituminous coal source // Minerals Engineering. 2019. Vol. 142. № 105937. DOI: 10.1016/j.mineng.2019.105937

- Кондратьев С.А., Ростовцев В.И., Бочкарев Г.Р. и др. Научное обоснование и разработка инновационных технологий комплексной переработки труднообогатимых руд и техногенного сырья // Физико-технические проблемы разработки полезных ископаемых. 2014. № 5. С. 187-202.

- Александрова Т.Н., Кусков В.Б., Афанасова А.В., Кузнецов В.В. Совершенствование технологии флотационного обогащения тонких классов коксующихся углей // Обогащение руд. 2021. № 3. С. 9-13. DOI: 10.17580/or.2021.03.02

- Rui Zhang, Yangchao Xia, Fangyu Guo et al. Effect of microemulsion on low-rank coal flotation by mixing DTAB and diesel oil // Fuel. 2020. Vol. 260. № 116321. DOI: 10.1016/j.fuel.2019.116321

- Rosen M.J. Reduction of Surface and Interfacial Tension by Surfactants // Surfactants and Interfacial Phenomena. Hoboken: John Wiley & Sons, 2004. P. 208-242. DOI: 10.1002/0471670561.ch5