Оперативный контроль элементного состава угольной золы на основе машинного обучения и рентгеновской флуоресценции

- 1 — магистр инженерных наук Университет горного дела и технологий ▪ Orcid

- 2 — д-р техн. наук в области переработки полезных ископаемых Университет горного дела и технологий ▪ Orcid

- 3 — магистр информационно-коммуникационной инженерии Университет горного дела и технологий ▪ Orcid

- 4 — магистр информационно-коммуникационной инженерии Университет горного дела и технологий ▪ Orcid

- 5 — д-р в области компьютерных наук Университет горного дела и технологий ▪ Orcid

- 6 — д-р техн. наук Университет горного дела и технологий ▪ Orcid

- 7 — д-р техн. наук Университет горного дела и технологий ▪ Orcid

- 8 — д-р техн. наук Университет горного дела и технологий ▪ Orcid

- 9 — д-р техн. наук Университет горного дела и технологий ▪ Orcid

Аннотация

Тестирование угольной золы в режиме реального времени играет жизненно важную роль в химической промышленности, энергетике, металлургии и разделении угля. Оперативное онлайн-тестирование угольной золы с использованием измерения радиации в качестве основной технологии сопряжено с такими проблемами, как жесткие требования к пробе угля, неудовлетворительная радиационная безопасность, низкая точность и сложность замены оборудования. В данном исследовании предлагается метод обнаружения, основанный на нейронных сетях прямой связи и улучшенной оптимизации скопления частиц (IPSO-FNN) для быстрого, точного, безопасного и удобного прогнозирования содержания золы. Набор данных был получен путем тестирования элементного содержания 198 образцов угля с помощью рентгенофлуоресценции (XRF). Типы исходных элементов для машинного обучения (Si, Al, Fe, K, Ca, Mg, Ti, Zn, Na, P) были определены путем объединения данных рентгеновской фотоэлектронной спектроскопии (XPS) с изменением физической фазы каждого элемента в образцах угля во время сгорания. В качестве показателей эффективности модели были выбраны среднеквадратичная ошибка и коэффициент детерминации. Результаты показывают, что алгоритм IPSO полезен для настройки оптимального количества узлов в скрытом слое. Модель IPSO-FNN обладает и высокой точностью прогнозирования угольной золы. Изучено влияние содержания исходных элементов в модели IPSO-FNN на зольность и обнаружено, что содержание калия является наиболее значительным фактором, влияющим на зольность. Исследование имеет важное значение для онлайн-прогнозирования в режиме реального времени, точного и быстрого определения количества угольной золы.

Введение

Угольная энергия широко используется в химической промышленности, производстве электроэнергии и металлургии и по-прежнему не заменима даже в новых условиях диверсификации энергетики [1, 2]. Китай является крупнейшим в мире производителем и потребителем угля, в 2021 г. было произведено 4,13 млрд т сырого угля, что на 5,7 % больше, чем в 2020 г. [3]. Потребление энергии составило 5,24 млрд т стандартного угля, увеличившись на 5,2 % по сравнению с 2020 г., а потребление угля повысилось на 4,6 % [3], что составляет 56,0 % от общего потребления энергии. Энергетическая структура, основанная на угле, способствовала быстрому экономическому развитию Китая.

Уголь состоит из горючего органического вещества и негорючих минералов [4]. Угольная зола относится к твердым отходам, образующимся в результате разложения и химического состава минералов в угле после его полного сжигания при определенных условиях [5]. Высокая зольность увеличивает сопротивление тепломассообмену и снижает эффективность сгорания [6], особенно на средней и поздней стадиях сжигания угля [7, 8]. В дополнение к этому, возможные проблемы с коррозией, обрастанием и шлакообразованием при сжигании и газификации угля могут прогнозироваться на основе содержания золы. Зольность угля также является вспомогательным показателем для оценки энергетической калорийности угля.

В настоящее время стандартным методом определения зольности угля по-прежнему является метод взвешивания при сжигании. Традиционный метод сжигания и тестирования угольной золы сложен. Процесс измерения занимает около 90 мин [9], что дает результаты с большим отставанием по времени, это не удовлетворяет потребности современных предприятий по переработке и утилизации угля в быстром измерении золы и эффективном онлайн-тестировании.

Основные методы быстрого онлайн-контроля состава угольной золы включают методы естественной радиоактивности [10], взвешивание, фотоэлектрическое измерение золы [11], измерение золы при обработке изображений и радиометрические методы. Из них метод обратного рассеяния γ-лучей низкой энергии требует строгих угольных и геометрических условий, что затрудняет проведение измерений в режиме онлайн. Высокоэнергетические γ-лучи обладают высокой проникающей способностью, прочной защитой и низкой радиационной безопасностью. Приборы измерения естественной γ-радиоактивности угольной золы чувствительны к фоновому излучению окружающей среды, что влияет на их точность. Метод пропускания γ-лучей с двойной энергией чувствителен к элементному содержанию угля. На чувствительность могут повлиять колебания содержания элементов с высоким атомным номером в угле. Из-за короткого периода полураспада частая замена радиоактивных источников является дорогостоящей и сложной.

Искусственные нейронные сети (ANN) потенциально могут полагаться на более быстрые, точные и практичные характеристики в качестве альтернативного метода прогнозирования при сжигании угля. К сожалению, существует мало исследований о влиянии ANN на зольность. Д.Али [12] использует ANN в процессе флотации для прогнозирования зольности угля на основе дозировки полимера, значения рН, времени выдержки полимера, дозы метасиликата натрия (промышленного диспергатора) и скорости вращения рабочего колеса. П.Иламати [13] изучал влияние избытка воздуха, качества угля, загрузки котла, схемы распределения воздуха и наклона сопла на зольность дна котла с помощью ANN-GA. Основанное на содержании элементов в угле, это исследование объединило улучшенную оптимизацию скопления частиц и нейронную сеть прямой связи (IPSO-FNN) для быстрого и точного прогнозирования зольности. Оно не только определяет ценность угля, но и оказывает более глубокое влияние на процесс очистки.

С развитием статистики, алгоритмов машинного обучения и инструментов спектрального анализа привлекают внимание исследования по применению методов спектрального анализа для определения качества угля. Методы рентгеновской флуоресценции (XRF) [14-16] и спектроскопии [17-19] часто используются для определения зольного состава [20]. Ф.Дж.Уоллис и др. [21] и Дж.M.Андрес и др. [22] использовали методы спектрального обнаружения для анализа и прогнозирования значимых элементов в угле и угольной золе с высокой точностью прогнозирования и корреляцией соответственно. М.Кайхара и др. [23] использовали методы спектрального анализа для прогнозирования основных свойств угля с высокой точностью конечных результатов прогнозирования.

Методы спектрального анализа с их уникальными преимуществами были лучше изучены и интегрированы в угольную и химическую промышленность при демонстрации их потенциала для прогнозирования и высокой надежности. Нейронные сети с прямой связью [24] использовались во многих областях [25-27] в качестве математических моделей с простыми принципами и высокой точностью вычислений [28].

В.Дай и др. [29] использовали модель машинного обучения для разработки приемлемой модели угольной золы, основанной на сети инкрементной случайной конфигурации переменной ширины блока, и предложили онлайн-адаптивное обучение с полууправлением, базирующееся на подходящей модели угольной золы [30]. Было показано, что инструменты машинного обучения способны обеспечивать управляемое данными механическое понимание и модели [31] с высоким прогностическим потенциалом [32] и надежностью [33]. В.Лян и др. [28] и М.Сришти и др. [34] разработали модель для прогнозирования зольности характерной температуры расплава и характеристик воспламенения трехслойной модели нейронной сети. Они обнаружили, что их прогнозы были более точными.

Д.Дургун [35] изучил влияние свойств угля на выход твердого остатка при сжигании, исследовал корреляцию между выходом нижней золы, зольностью, влажностью и калорийностью при сжигании угля и пришел к выводу, что калорийность является наиболее критическим фактором, влияющим на низкий выход золы. На базе этой работы B.Tugce [36] использует трехслойную архитектуру сети прямой связи и обучение обратному распространению для прогнозирования количества золы, образующейся в процессе сжигания угля на электростанциях, на основе содержания воды, зольности и низкой калорийности угля. Когда модель представляет собой сеть с одним скрытым слоем, содержащую 29 нейронов, достигается наилучшая производительность.

И.Сирегар [37] оценил зольность на основе нечеткой кривой и интегрированной нейронной сети в соответствии с составом шести основных оксидов, что эффективно уменьшило дисперсию и смещение прогноза и дало лучшие результаты прогнозирования. В дополнение к оценке качества угля технология искусственных нейронных сетей также применялась для прогнозирования среднего диаметра пузырьков в газотвердом псевдоожиженном слое [38], прогнозирования расхода циркулирующего псевдоожиженного слоя [32], оценки очищенной угольной золы в процессе флотации [39]. В то же время Л.Сю [40] добавил коэффициент корреляции Пирсона (PCA) и другие статистические методы к процессу нелинейной регрессии, что уменьшило количество переменных в процессе анализа, повысило точность прогнозирования модели и предотвратило риск чрезмерной корректировки и потери данных.

Для более эффективного и экологически чистого использования угольных ресурсов в данной статье предлагается новая технология оперативного контроля элементного состава угольной золы в режиме реального времени, основанная на сочетании машинного обучения и рентгеновской флуоресценции.

Для быстрого, точного, безопасного и удобного прогнозирования зольности образцов угля предлагается интеллектуальный метод обнаружения, основанный на нейронных сетях прямой связи и улучшенной оптимизации скопления частиц. Алгоритм нейронной сети с прямой связью используется для моделирования нелинейной взаимосвязи между входом и выходом, а усовершенствованный алгоритм оптимизации скопления частиц применяется для улучшения отборной комбинации номеров решений скрытого слоя, чтобы получить идеальную способность к обобщению и сходимости модели. Посредством тестов XRF и XPS изучается состав различных элементов в образцах угля и фазовые изменения каждого элемента при полном сжигании образцов угля, а также анализируются состояние встречаемости и относительное содержание каждого элемента в образцах угля с целью определения ввода элемента в модель FNN-IPSO.

Анализ главных компонентов (PCA) и анализ коэффициента корреляции Пирсона (PCC) были использованы для изучения важности и корреляции каждой входной переменной, в результате был получен порядок влияния каждого элемента на зольность.

Основной целью данной работы является изучение влияния содержания различных элементов в угле на угольную золу для воплощения на практике задачи онлайн-обнаружения угольной золы. Результаты показывают, что модель IPSO-FNN обладает высокой точностью и может быть использована для онлайн-определения качества угля в угледобывающей промышленности. Это исследование является инновационной работой по совместному применению улучшенной оптимизации скопления частиц и нейронной сети прямой связи (IPSO-FNN) для прогнозирования угольной золы, что имеет актуальное значение для точного и быстрого онлайн-прогнозирования угольной золы в режиме реального времени.

Методы

Экспериментальные исследования

Для получения набора данных для машинного обучения была проведена серия экспериментальных исследований. Образцы угля, использованные в данном эксперименте, были взяты из угольных пластов 7, 9, 11 и 12 открытого угольного разреза Хэйшань в Синьцзяне, Китай. Общая мощность угленосных пластов в карьере составляет 506-1200 м. Угольный пласт состоит в основном из кварцита, шлама, песчаника, аргиллита и сланца. Разрез Синьцзян-Хэйшань расположен в округе Токсунь региона Турфан в провинции Синьцзян. Чистый уголь может использоваться в качестве высококачественного энергетического угля. В каждом пласте чистый и средний угли, а также пустая порода с различными размерами частиц отбираются последовательно в качестве аналитических проб. Для обеспечения репрезентативности пробы отбираются различные части каждого угольного пласта и равномерно перемешиваются с использованием метода квартиля. Образцы угля были раздроблены, просеяны, измельчены, смешаны и высушены на воздухе в соответствии со стандартами испытаний GB 475-2008, GB T 477-2008 и GB T 478-2008 с целью получения базовых образцов угля для данного испытания.

На следующем этапе был определен элементный состав 198 наборов технологических проб с применением рентгенофлуоресцентного анализа. Затем на основе данных рентгеновской фотоэлектронной спектроскопии (XPS) и в соответствие с изменениями физической фазы каждого элемента в образце угля во время сгорания анализируется форма каждого элемента и относительное содержание в образце угля. Далее определяются типы входных элементов для машинного обучения. Как правило, количественный анализ и анализ морфологии элементов в образцах угля проводятся с помощью XRF- и XPS-тестов. В данном исследовании при анализе элементного состава образцов угля для достижения требуемых значений энергий возбуждения флуоресценции использовался флуоресцентный спектрометр S8-Tiger, а сила тока достигала 170 мА. Рентгеновский фотоэлектронный спектрометр Escalab 250Xi использовался для анализа форм встречаемости элементов в образцах угля. Диапазон энергий обнаружения составлял 0-5000 эВ, а разрешение фотоэлектронных изображений достигало 3 мкм.

Поскольку образцы угля, представленные в наборе данных, взяты из разных угольных пластов с разными размерами частиц и уровнями плотности, экспериментальные данные нестабильны и сильно колеблются. Случайная перетасовка и сегментация набора данных могут уменьшить ошибку, вызванную человеческим фактором. В этом эксперименте набор данных разделен на обучающий (85 %) и тестовый (15 %). Обучающий набор используется для обучения модели, а тестовый – для проверки производительности модели.

Нейронные сети с прямой связью

Нейронная сеть с прямой связью (FNN) – это первая простая искусственная нейронная сеть. В FNN каждый нейрон принадлежит другому слою. Нейроны каждого слоя могут получать сигналы от нейронов предыдущего и выдавать выходные сигналы следующему слою. Нулевой слой называется входным, последний слой – выходным, а остальные, промежуточные, слои называются скрытыми. Нейронные сети с прямой связью распространяют информацию путем непрерывного повторения следующего уравнения:

где l – количество слоев нейронной сети; Z(l) – входной сигнал нейрона на уровне l; W(l) – весовая матрица от уровня l − 1 к уровню l; fl(z)l – функция активации нейрона на уровне l; a(l) – выходной сигнал нейрона в слое l; b(l) – отклонение от слоя l − 1 к слою l.

Мощная аппроксимирующая способность позволяет использовать FNN для аппроксимации стандартных непрерывных нелинейных функций. Теорема Колмогорова [41] утверждает, что любой текущий процесс может быть точно реализован с помощью трехслойного FNN. Однако, основываясь на опыте и непрерывных экспериментах, для нелинейных функций умеренной сложности четырехслойная нейронная сеть требует гораздо меньшего количества нейронов для моделирования и сходится намного быстрее трехслойной нейронной сети. Поэтому в данной работе для прогнозирования зольности образцов угля выбрана модель FNN с двумя скрытыми слоями. Программное обеспечение, используемое в этом эксперименте для создания модели нейронной сети, – Python 3.9. По сравнению с языком СИ, Python в большей степени соответствует логике человеческого мышления, а код проще. Библиотека машинного обучения Scikit-learn для языка программирования Python 3.9, содержит модули для предварительной обработки данных, разбиения набора данных на разделы, оптимизации моделей и других работ. Это значительно сокращает рабочую нагрузку эксперимента.

Улучшенная оптимизация скопления частиц

Для разработки интегрированной модели с превосходной производительностью важно определить оптимальное количество комбинаций узлов в скрытом слое после определения уровней структуры сети. Технология оптимизации – это основанный на математике прикладной метод для оптимального решения различных инженерных задач. Оптимизация скопления частиц (PSO) – это алгоритм оптимизации популяционного интеллекта, который требует настройки меньшего количества параметров, имеет простую структуру и легко реализуется в инженерном деле. Формула обновления положения частиц, используемая в данной статье, выглядит следующим образом:

где Vk+1id, Vkid – значения скорости частицы при итерации параметров k + 1 и k соответственно; Xk+1id, Xkid – положение частицы на итерации k + 1 и k соответственно; Pkid, Pkgd – наилучшее положение частицы и наилучшее положение скопления, которые будут обновляться на каждой итерации с использованием целевого MSE соответственно; ω– коэффициент инерции; k – количество текущих итераций; c1, c2 – неотрицательные константы, обозначающие коэффициент обучения; r1, r2 – случайные числа в интервале от 0 до 1; d = 1,2 ... D; i = 1,2 ... n.

Улучшение оптимизации скопления частиц заключается в том, чтобы соответствующим образом задать параметры определенных факторов в процессе решения. Параметры в классическом алгоритме PSO определяются эмпирически. Однако в данной работе коэффициент инерции корректируется адаптивным методом:

где ωmin, ωmax– минимальное и максимальное значение коэффициента инерции соответственно; kmax– полное значение числа итераций.

Это уравнение может удовлетворить требованию большого коэффициента инерции, необходимого на ранних стадиях поиска. Впоследствии коэффициент инерции может быть уменьшен, чтобы максимально соответствовать возможностям локального поиска. Значение ω может быть уменьшено в процессе поиска.

В процессе итеративного поиска коэффициент обучения может изменяться в зависимости от коэффициента инерции, что помогает улучшить производительность алгоритма обучения:

где c1min, c1max – оптимальны значения коэффициента обучения c1; c2min, c2max – оптимальные значения c2.

Для повышения точности поиска при использовании алгоритма фактора обучения для анализа его способность к самообучению может быть улучшена.

Моделирование IPSO-FNN

Для обучения FNN с использованием улучшенной оптимизации скопления частиц требуется подходящая целевая функция. Поскольку среднеквадратичная ошибка (MSE) часто используется в FNN в качестве функции потерь, ее можно использовать как функцию адаптации в интегрированной модели IPSO-FNN. Среднеквадратичная ошибка вычисляется таким образом:

где N – количество выборочных данных; y*i, yi – прогнозируемые и протестированные значения выборки соответственно.

Интегрированная модель IPSO-FNN в статье сочетает в себе преимущества улучшенной оптимизации скопления частиц и нейронных сетей прямой связи. IPSO используется для нахождения оптимального числа комбинаций узлов для двух скрытых слоев, а FNN – для прогнозирования наилучшего результата по зольности образцов угля. Весь набор данных разделен на две части: обучающий (85 %) и тестовый (15 %). Основываясь на опыте настройки, количество узлов в двух скрытых слоях настраивается в диапазоне 10-40. Из источника [42] видно, что размер выборки и максимальное количество итераций составляли 20 и 300 соответственно. В статье коэффициент инерции корректируется уравнением (5), а затем коэффициент обучения исправляется уравнениями (6) и (7) в соответствии с изменением коэффициента инерции. Блок-схема оптимизированного IPSO алгоритма узла сети скрытого уровня представлена на рис.1.

Результаты и обсуждения

Результаты испытаний

Диапазон изменения и дисперсия распределения значений зольности различных компонентов образцов угля обширны, а содержание зольности в образцах угля высокое, что относит его к высокозольному-сверхвысокозольному углю (рис.2, а). На рис.2, б показано изменение данных по зольности в диапазоне от 1,44 до 94,1, где имеется 50 групп со значениями зольности от 1,44 до 20; 80 групп со значениями зольности от 20 до 60 и 60 групп со значениями зольности от 60 до 94,1. Образцы угля имеют высокие предельные различия в значениях зольности, что снижает надежность модели прогнозирования.

Рис.1. Блок-схема узла скрытой сети, оптимизированной методом IPSO

Рис.2. Результаты испытаний образцов угля на зольность: а – фактические входные значения; б – статистическое распределение

XRF испытания были проведены на 198 образцах угля, усредненные результаты для выборки из 89 образцов приведены в табл.1. Содержание каждого элемента в образце угля сильно варьируется и представлено в следующих элементах в порядке убывания: Si, Al, Fe, S, K, Ca, Mg, Ti, Cl, Zn, Na, P, Ba, V, Cu, Sr, Mn, Cr, Zr, Ru, Ni, Rb. Основными элементами в образцах угля являются Si и Al, за которыми следуют Fe, S, K и т.д. (табл.1). Среди них содержание Si и Al превышает 50 %, содержание Fe, S, K, Ca, Mg, Ti, Ch, Zn, Na, P и Ba более чем 0,05 %, а содержание всех остальных элементов колеблется в пределах менее 0,05 %. Это приводит к незначительному содержанию элементов V, Cu, Sr, Mn, Cr, Zr, Ru, Ni, Rb и As.

Таблица 1

Усредненные результаты рентгенофлуоресцентного анализа 89 проб угля

|

Химическая формула |

Атомная масса элемента |

Содержание, % |

|

SiO2 |

14 |

34,63 |

|

Al2O3 |

13 |

15,47 |

|

Fe2O3 |

26 |

2,92 |

|

SO3 |

16 |

2,44 |

|

K2O |

19 |

1,13 |

|

CaO |

20 |

0,984 |

|

MgO |

12 |

0,923 |

|

TiO2 |

22 |

0,644 |

|

Cl |

17 |

0,5 |

|

ZnO |

30 |

0,4252 |

|

Na2O |

11 |

0,308 |

|

P2O5 |

15 |

0,065 |

|

BaO |

56 |

0,054 |

|

V2O5 |

23 |

0,021 |

|

CuO |

29 |

0,0152 |

|

SrO |

38 |

0,0145 |

|

MnO |

25 |

0,012 |

|

Cr2O3 |

24 |

0,008 |

|

ZrO3 |

40 |

0,0063 |

|

Ru |

44 |

0,006 |

|

NiO |

28 |

0,005 |

|

Rb2O |

37 |

0,003 |

|

As2O3 |

33 |

0,003 |

Летучесть каждого элемента в образце угля изменяется после проведения испытания на сжигание золы. Поскольку XRF анализ показывает содержание только центрального элемента, c его помощью нельзя определить форму каждого элемента, присутствующего в образце угля до сжигания золы.

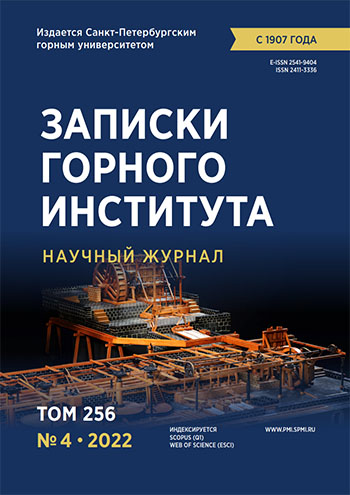

Рис.3. Приблизительный атлас XPS с содержанием элементов более 0,05 % в образце угля

Следовательно, тесты XPS необходимы для определения состояния и относительного содержания каждого элемента, а также объединения физических фазовых изменений каждого элемента в образце угля во время сгорания, чтобы окончательно определить типы входных элементов для машинного обучения. На рис.3 показаны подобранные спектры XPS образцов угля, содержащих более 0,05 % каждого элемента. Пики энергии связи каждого элемента (содержание более 0,05 %), отнесенного к группе (форме присутствия), относительные содержания и физические изменения фазы представлены в табл.2.

Таблица 2

Изменения в физической фазе элементов с содержанием более 0,05 %

|

Элемент |

Форма |

Относительное содержание, % |

Изменение физической фазы |

Изменение физической фазы |

|

Ca |

Ca(OH)2 |

82,14 |

Ca(OH)2 → CaO + H2O |

Подтвержден |

|

CaO |

17,86 |

Без изменений |

||

|

Si |

Si2O |

100 |

Si2O + FeO → FeO·Si2O |

Подтвержден |

|

S |

Sорг |

59,07 |

S + O2 →SO2 |

Исключен |

|

Sнеорг |

40,93 |

CaSO4·2H2O → CaSO4 + 2H2O |

||

|

Fe |

FeO |

45,02 |

FeO + SiO2 → FeO·SiO2 |

Подтвержден |

|

Fe2O3 |

33,76 |

Без изменений |

||

|

Al |

Al(OH)3 |

64,13 |

2Al(OH)3 → Al2O3 + 3H2O |

Подтвержден |

|

Al2O3 |

35,87 |

Al2O3 + 3SiO2 → Al2O3·3SiO2 |

||

|

Mg |

MgO |

77,93 |

Без изменений |

Подтвержден |

|

MgCl2·6H2O |

11,69 |

MgCl2·6H2O → MgO + 2HCl + 5H2O |

||

|

Mg(OH)2 |

10,38 |

Mg(OH)2 → MgO + H2O |

||

|

Cl |

Cl− |

62,10 |

Без изменений |

Исключен |

|

Cl− 3 |

37,90 |

2Cl−3→ 2Cl− + 3O2 |

||

|

Zn |

Zn(OH)2 |

77,77 |

Zn(OH)2 → ZnO + H2O |

Подтвержден |

|

ZnO |

22,23 |

Без изменений |

||

|

Na |

NaCl |

78,04 |

Без изменений |

Подтвержден |

|

Na2CO3 |

21,96 |

Na2CO3 → Na2O·CO2 |

||

|

K |

KCl |

70,80 |

Без изменений |

Подтвержден |

|

K2CO3 |

29,20 |

K2CO3 → K2O + CO2 |

||

|

P |

HPO3 |

100 |

P2O3 + 3H2O → 2H3PO4 |

Подтвержден |

|

H3PO4 → HPO3 + H2O |

||||

|

Ti |

TiO2 |

73,25 |

Без изменений |

Подтвержден |

|

Ti2O3 |

26,75 |

Без изменений |

||

|

Ba |

Ba(OH)2 |

63,97 |

Ba(OH)2 → BaO + H2O |

Исключен |

|

BaO |

36,03 |

Без изменений |

Как видно из табл.2, органическая и неорганическая серы являются основными формами элементарной серы в образцах угля с относительным содержанием 59,07 и 40,93 % соответственно. Тепловое выделение при медленном осушении образцов угля приводит к улетучиванию органической серы в виде газа, а неорганическая сера присутствует в золе образцов угля в виде сульфата. Элементарный хлор в образцах угля присутствовал в основном в форме хлората и гипохлорита с относительным содержанием 62,1 и 37,90 % соответственно. Гипохлорит превращается в хлорат по мере медленного перемешивания, в то время как хлорат выделяется в виде газа или сажи. Магний в образцах угля содержался в основном в виде оксида магния, хлорида и гидроксида магния. Хлорит превращается в гидроксид магния, превращенный в оксид магния, присутствующий в золе образца угля. Элементы калия и натрия в образцах угля присутствуют в летучих формах хлорида и карбоната. В процессе теплового выделения, при медленном осаждении карбонатные фазы элементов калия и натрия в золе образцов угля превращаются в оксид калия и оксид натрия соответственно. Ca, Si, Fe, Al, Zn, P, Ti и Ba присутствуют в летучих формах оксидов и гидроксидов. Во время теплового выделения при медленном осаждении большая часть гидроксидов превращается в оксиды, и все они присутствуют в золе образца угля в виде оксидов.

Анализ формы и относительного содержания элементов, присутствующих в указанных образцах угля с помощью XPS, показывает, что большинство элементов серы и хлора в образцах угля выделяются в виде газа или сажи во время теплового выделения сгоревшей золы и не присутствуют в золе образцов угля [43]. Напротив, элементы Si, Al, Fe, K, Ca, Mg, Ti, Zn, Na, P и Ba сохраняются в золе образца угля в виде оксидов [28]. Это показывает, что содержание золы в образце угля тесно связано с содержанием таких элементов, как Si, Al, Fe, K, Ca, Mg, Ti, Zn, Na, P и Ba. Также, согласно результатам XRF, барий не был обнаружен в 28 группах из 198 образцов угля. Следовательно, элементное содержание IPSO-FNN было введено в следующем порядке: Si, Al, Fe, K, Ca, Mg, Ti, Zn, Na и P. Статистическое распределение указанных десяти элементов представлено в табл.3, а соответствующие данные по золе приведены на рис.2, а.

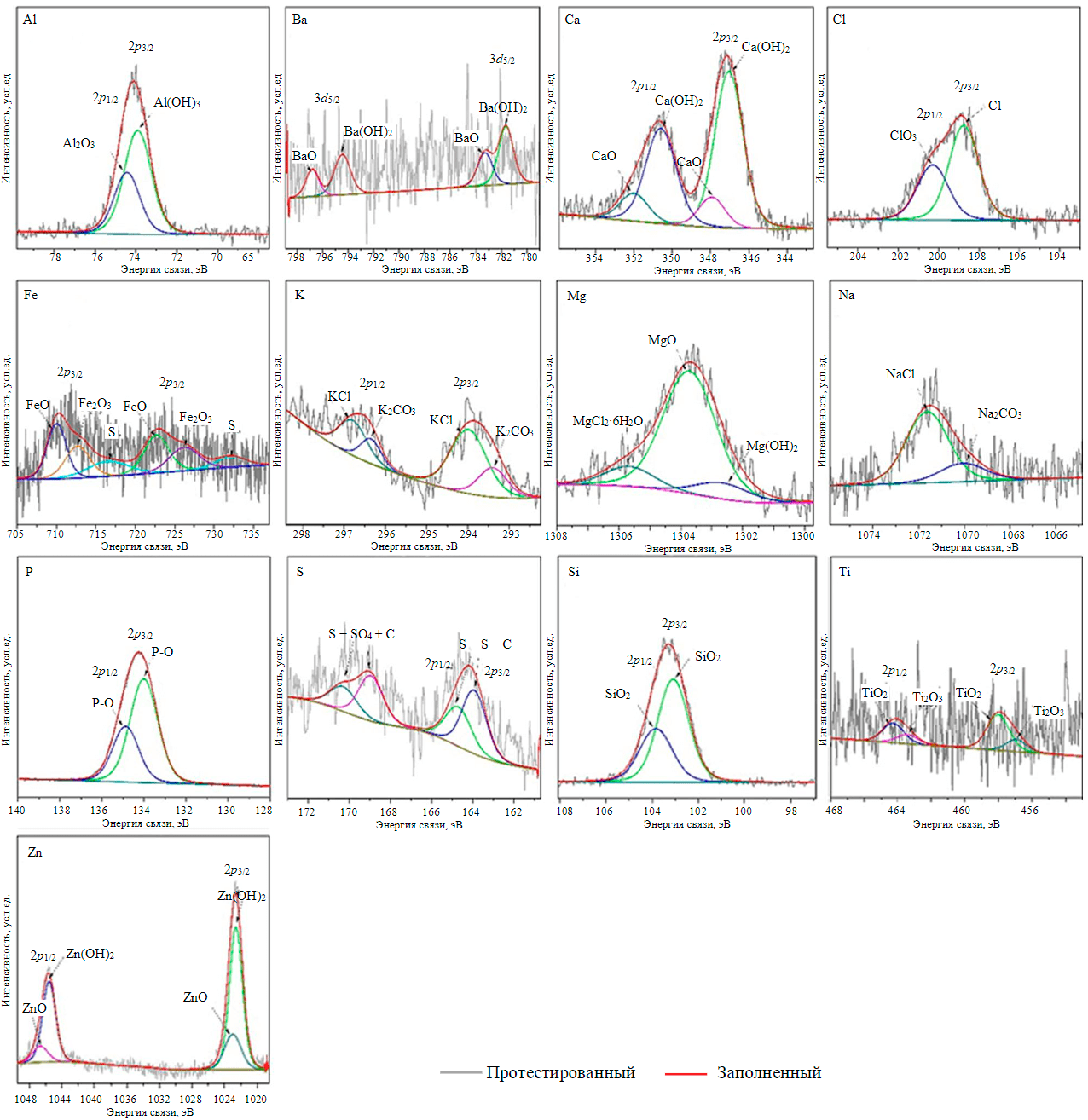

Рис.4. Среднеквадратичная функция потерь в зависимости от числа итераций

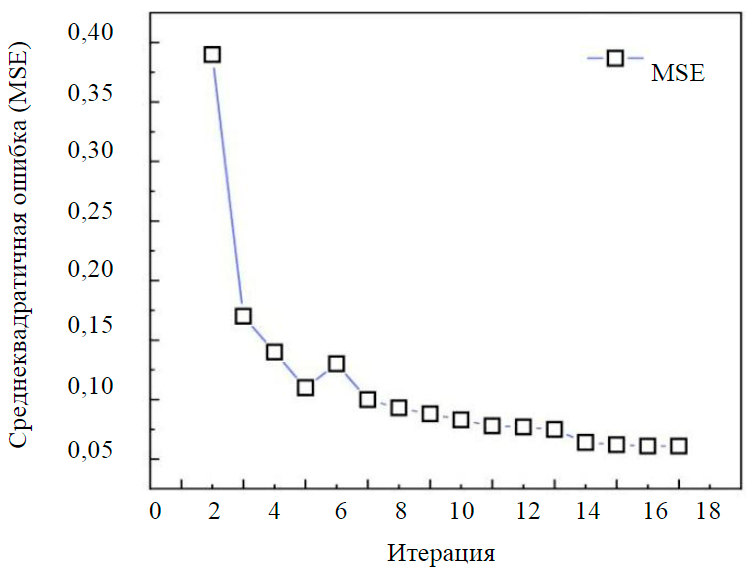

Рис.5. Схема оптимальной структуры FNN

Результаты настройки архитектуры

На рис.4 представлена функция минимальных потерь FNN (наилучшая позиция численности) в сравнении с итерацией для первых пятнадцати итераций с использованием комбинации различного количества узлов в двух скрытых слоях без дальнейшего уменьшения функции минимальных потерь после пятнадцатой итерации. После первой итерации функция минимальных потерь FNN значительно снизилась, что указывает на то, что IPSO был полезен для нахождения оптимального количества комбинаций узлов в двух скрытых слоях. Функция минимальных потерь (0,095) была получена на пятнадцатой итерации (30 нейронов в первом скрытом слое и 30 нейронов во втором). Оптимальная структура FNN, используемая для дальнейшего прогнозирования зольности образца угля, представлена на рис.5.

На основе IPSO для получения оптимальной комбинации количества узлов в двух скрытых слоях FNN обучают с помощью обучающего набора, чтобы получить соответствующие веса и отклонения. Затем строится оптимальная FNN. Производительность модели FNN оценивалась на обучающих и тестовых наборах с использованием среднеквадратичной ошибки и коэффициента детерминации. Коэффициент детерминации, также известный как степень подгонки, используется для оценки качества подгонки:

где y**i – среднее значение протестированных значений.

Высокие значения коэффициента детерминации служат подтверждением адекватности использованной регрессионной модели.

Результаты оптимальной модели FNN

Сравнение экспериментальных и прогнозируемых значений модели IPSO-FNN на тестовом наборе показано на рис.6, a. Модель IPSO-FNN с оптимальным числом комбинаций узлов в двух скрытых слоях успешно имитирует нелинейную зависимость между содержанием элементов Si, Al, Fe, K, Ca, Mg, Ti, Zn, Na и P и содержанием золы в образцах угля. На рис.6, б представлена оптимальная модель IPSO-FNN, получившая минимальную функцию потерь 0,019 и коэффициент детерминации 0,091 на тестовых наборах. Оптимальная модель IPSO-FNN может быть применена к тестовому набору с высокой точностью, что указывает на то, что она является более точной при прогнозировании содержания золы в образцах угля.

Анализ содержания основных компонентов в элементах

Для лучшего понимания влияния входного элементного содержания оптимальной модели IPSO-FNN на зольность и изучения относительной важности входного элементного содержания и корреляции между входными переменными был проведен анализ главных компонентов (PCA) и коэффициента корреляции Пирсона для входного элементного содержания оптимальной модели IPSO-FNN. Элементное содержание угля может в определенной степени перекрывать информацию, затрудняя понимание основных частей его системы и в то же время влияя на сложность решения проблем. К тому же, на практике чрезмерный данных занимает большой объем памяти и увеличивает время обработки информации. PCA – это метод извлечения признаков, основанный на минимальной среднеквадратичной ошибке при статистической значимости [44]. Новые функции, которые он извлекает, сохраняют наиболее важную информацию в исходном классе шаблонов, обеспечивают снижение помех и улучшают представление данных. Влияние содержания входных элементов оптимальной модели IPSO-FNN на зольность было исследовано с помощью анализа главных компонентов и матричного теплового отображения коэффициентов корреляции Пирсона.

Рис.6. Производительность оптимальной модели IPSO-FNN на тестовых наборах: а – сравнение экспериментальных и прогнозируемых значений в тестовом наборе; б – регрессионный анализ тестового набора

Как показал анализ основных компонентов содержания входных элементов (рис.7, a), первый основной компонент описывает 59,6 % общей дисперсии данных, а первые пять – 95,4 % конфликта. Корреляции K, Si, Al, Ti и Mg с первым главным компонентом составляют 0,95, 0,94, 0,93, 0,92 и 0,8 соответственно (рис.7, б). Содержание калия внесло наибольший, а содержание кальция – наименьший – вклады в первый основной компонент.

Получено статистическое распределение содержания десяти элементов оптимальной модели IPSO-FNN. Как видно из табл.3, Si и Al являются основными компонентами относительного элементного содержания угля. Степень дисперсности золы является наибольшей, и ее стандартное отклонение достигает 26,26; за ней следуют Si и Al, которые составляют 16,59 и 6,95 соответственно. Остальные элементы имеют меньшую степень дисперсности и более стабильны. В сочетании рис.7, б и табл.3 показывают, что элементы с относительно высоким содержанием (Si, Al, Fe, Ca, Na) не оказывают значительного влияния на золу, в отличие от элементов с относительно низким содержанием (K, Ti, Mg, Zn). Однако содержание фосфора положительно коррелирует с характером воздействия на золу.

Таблица 3

Статистический анализ содержания входных и выходных элементов оптимальной модели

|

Элементы |

Максимальное содержание |

Минимальное содержание |

Среднее содержание |

Стандартное отклонение |

|

Si |

56,33 |

0,94 |

27,13 |

16,59 |

|

Al |

23,99 |

0,66 |

12,26 |

6,95 |

|

Fe |

8,86 |

0,85 |

3,43 |

1,35 |

|

Ca |

17,94 |

0,22 |

2,96 |

2,76 |

|

K |

3,05 |

0,03 |

1,33 |

0,90 |

|

Mg |

2,22 |

0,18 |

1,00 |

0,50 |

|

Ti |

0,88 |

0,02 |

0,45 |

0,25 |

|

Zn |

6,22 |

0,03 |

0,91 |

1,14 |

|

Na |

2,76 |

0,08 |

0,44 |

0,35 |

|

P |

0,72 |

0,01 |

0,10 |

0,09 |

|

Зола |

94,10 |

1,44 |

46,88 |

26,26 |

Для каждого значения содержания элементов выполнен анализ коэффициента корреляции Пирсона с целью последующей оценки степени значимости взаимосвязей между входными содержаниями элементов оптимальной модели IPSO-FNN (рис.7, в). Чем выше абсолютное значение коэффициента корреляции, тем более значима корреляция между характеристиками. Как видно из рис.7, в, содержание калия положительно коррелирует с содержанием Si, Al и Fe (коэффициенты корреляции 0,98, 0,98 и 0,62 соответственно). Напротив, оно отрицательно коррелирует с содержанием кальция (коэффициент корреляции −0,34). Это явление согласуется с низкой корреляцией (0,11) между содержанием элементарного кальция и первым основным компонентом (рис.7, а). Одновременно содержание калия показало положительную корреляцию с содержанием Ti, Mg, Na и P (коэффициенты корреляции 0,96, 0,87, 0,62, 0,34 и 0,4 соответственно). Содержание кальция отрицательно коррелирует с содержанием всех других элементов (рис.7, в). Это явление может быть связано с формой и трансформацией кальция, присутствующего в процессе сжигания золы. Для изучения этого вопроса необходимы дальнейшие исследования.

Рис.7. Анализ основных компонентов содержимого входного элемента оптимальной модели IPSO-FNN (а); тепловые карты матриц коэффициентов корреляции между содержанием входного элемента и пятью главными компонентами (б) и коэффициентов корреляции Пирсона для содержания входных элементов (в) оптимальной модели IPSO-FNN

Таким образом, тепловые карты матрицы коэффициентов корреляции PCA и Пирсона показывают важные результаты и указывают на потенциальные научные возможности для прогнозирования золы по элементному составу.

Выводы

В данном исследовании предложена онлайн-модель быстрого прогнозирования угольной золы, основанная на нейронных сетях прямой связи и улучшенных алгоритмах оптимизации скопления частиц. Si, Al, Fe, K, Ca, Mg, Ti, Zn, Na и P были определены как входные элементы FNN, а на выходе была зола. Эффективность модели IPSO-FNN проверена с помощью среднеквадратичной ошибки и коэффициента детерминации. Результаты показывают, что модель IPSO-FNN обладает достаточной точностью в прогнозировании угольной золы. Алгоритм IPSO пригоден для настройки оптимального количества комбинаций узлов в скрытом слое модели FNN. Полученная оптимальная модель IPSO-FNN хорошо зарекомендовала себя на тестовом наборе, получив минимальную функцию потерь 0,019 и коэффициент детерминации 0,991 на тестовом наборе.

Исследована корреляция содержания входных элементов оптимальной модели IPSO-FNN. Обнаружено, что первый основной компонент объясняет 59,6 % вариации значений во всем наборе данных. Наиболее значительным вкладом в первый основной компонент было содержание калия с коэффициентом корреляции 0,95. Матричная тепловая карта коэффициента корреляции Пирсона также показывает, что содержание калия является основным фактором, влияющим на содержание золы. Содержания Si, Al, Ti и Mg являются наиболее значимыми факторами, оказывающими влияние на содержание золы. Это исследование стало инновационной работой в онлайн-прогнозировании угольной золы, и предлагаемая модель IPSO-FNN может быть эффективно применена в промышленности.

Образцы угля были взяты из угольных пластов 7, 9, 11 и 12 разреза Хэйшань в Синьцзяне и различались гранулометрическим составом и плотностью, поэтому предметом изучения стал уголь этих четырех угольных пластов. Корреляция между содержанием элементов и зольностью угля в разных географических точках может быть разной, что может повлиять на точность прогнозирования модели. Изучение образцов угля из других угольных пластов или регионов для улучшения модели станет целью дальнейшей работы авторов статьи.

Литература

- Dong L., Zhao Y., Duan C. et al. Characteristics of bubble and fine coal separation using active pulsing air dense medium fluidized bed // Powder Technology. 2014. Vol. 257. P. 40-46. DOI: 10.1016/j.powtec.2014.02.049

- Dong L., Zhou E., Cai L. et al. Fluidization characteristics of a pulsing dense-phase gas-solid fluidized bed for high-density separation of fine anthracite // Energy & Fuels. 2016. Vol. 30. Iss. 9. P. 7180-7186. DOI: 10.1021/acs.energyfuels.6b01468

- Zhang Shengli, Tang Jiaxuan, Wang Meng. Challenges and opportunities for the development of China’s coal industry under the background of carbon peak and carbon neutrality // China Coal. 2022. Vol. 48 (05). P. 1-5. DOI: 10.19880/j.cnki.ccm.2022.05.001

- Levendisa Y.A., Joshia K., Khatamia R., Sarofim A.F. Combustion behavior in air of single particles from three different coal ranks and from sugarcane bagasse // Combustion and Flame. 2011. Vol. 158. Iss. 3. P. 452-465. DOI: 10.1016/j.combustflame.2010.09.007

- Hai Feng Su, Furong Tan, Jia Fu Lin. An integrated approach combines hydrothermal chemical and biological treatment to enhance recycle of rare metals from coal fly ash // Chemical Engineering Journal. 2020. Vol. 395. № 124640. DOI: 10.1016/j.cej.2020.124640

- Jayanti S., Maheswaran K., Saravanan V. Assessment of the effect of high ash content in pulverized coal combustion // Applied Mathematical Modelling. 2007. Vol. 31. Iss. 5. P. 934-953. DOI: 10.1016/j.apm.2006.03.022

- Hurt R.H., Gibbins J.R. Residual carbon from pulverized coal fired boilers: 1. Size distribution and combustion reactivity // Fuel. Vol. 74. Iss. 4. P. 471-480. DOI: 10.1016/0016-2361(95)98348-I

- Xu X., Chen Q., Fan H. The influence of high-temperature crystallite growth and petrography of pulverized char on combustion characteristics // Fuel. 2003. Vol. 82. Iss. 7. P. 853-88. DOI: 10.1016/S0016-2361(02)00380-0

- Styszko-Grochowiak K., Gołaś J., Jankowski H., Koziński S. Characterization of the coal fly ash for the purpose of improvement of industrial on-line measurement of unburned carbon content // Fuel. 2004. Vol. 83. Iss.13. P. 1847-1853. DOI: 10.1016/j.fuel.2004.03.005

- Song W., Tang L., Zhu X. et al. Fusibility and flow properties of coal ash and slag // Fuel. 2008. Vol. 88. Iss. 2. P. 297-304. DOI: 10.1016/j.fuel.2008.09.015

- Song W., Tang L., Zhu X. et al. Flow properties and rheology of slag from coal gasification // Fuel. 2009. Vol. 89. Iss. 7. P.1709-1715. DOI: 10.1016/j.fuel.2009.07.013

- Ali D., Hayat M.B., Alagha L., Molatlhegi O.K. An evaluation of machine learning and artificial intelligence models for predicting the flotation behavior of fine high-ash coal // Advanced Powder Technology. 2018. Vol. 29. Iss. 12. P. 3493-3506. DOI: 10.1016/j.apt.2018.09.032

- Ilamathi P., Selladurai V., Balamurugan K. Modeling and Optimization of Unburned Carbon in Coal-Fired Boiler Using Artificial Neural Network and Genetic Algorithm // Journal of Energy Resources Technology. 2013. Vol. 135. Iss. 3. № 032201. DOI: 10.1115/1.4023328

- Wang C., Zhao L., Yuan M. et al. Effects of ashing method and blending on ash characteristics of pyrolyzed and gasified semi-cokes // Fuel. 2020. Vol. 271. № 117607. DOI: 10.1016/j.fuel.2020.117607

- Nguyen T.D., Nguyen A.V., Lin C.-L., Miller J.D. Application of high-resolution X-ray microcomputed tomography for coal washability analysis // Minerals Engineering. 2018. Vol. 124. P. 137-148. DOI: 10.1016/j.mineng.2018.05.027

- Perring L., Tschopp A. Determination of ash content of milk-based powders by Energy Dispersive X-ray Fluorescence // Microchemical Journal. 2019. Vol. 145. P. 162-167. DOI: 10.1016/j.microc.2018.10.025

- Li L., Wang C., Li W., Chen J. Hyperspectral image classification by AdaBoost weighted composite kernel extreme learning machines // Neurocomputing. 2018. Vol. 275. P. 1725-1733. DOI: 10.1016/j.neucom.2017.09.004

- Gomez R.Y., Hernandez C.R., Guerrero E.J., Mejia-Ospino E. FTIR-PAS coupled to partial least squares for prediction of ash content, volatile matter, fixed carbon and calorific value of coal // Fuel. 2018. Vol. 226. P. 536-544. DOI: 10.1016/j.fuel.2018.04.040

- Sheta S., Afgan M.S., Hou Z. et al. Coal analysis by laser-induced breakdown spectroscopy: a tutorial review // Journal of Analytical Atomic Spectrometry. 2019. Vol. 34. Iss. 6. P. 1047-1082. DOI: 10.1039/c9ja00016j

- Xing P., Mason P.E., Chilton S. et al. A comparative assessment of biomass ash preparation methods using X-ray fluorescence and wet chemical analysis // Fuel. 2016. Vol. 182. P. 161-165. DOI: 10.1016/j.fuel.2016.05.081

- Wallis F.J., Chadwick B.L., Morrison R.J.S. Analysis of Lignite Using Laser-Induced Breakdown Spectroscopy // Applied Spectroscopy. 2000. Vol. 54. Iss. 8. DOI: 10.1366/0003702001950814

- Andrés J.M., Bona M.T. Analysis of coal by diffuse reflectance near-infrared spectroscopy // Analytica Chimica Acta. 2004. Vol. 535. Iss. 1-2. P. 123-132. DOI: 10.1016/j.aca.2004.12.007

- Kaihara M., Takahashi T., Akazawa T. et al. Application of near infrared spectroscopy to rapid analysis of coals // Spectro-scopy Letters. 2002. Vol. 35. Iss. 3. DOI: 10.1081/SL-120005673

- Svozil D., Kvasnicka V., Pospichal J. Introduction to multi-layer feed-forward neural networks // Chemometrics and Intelligent Laboratory Systems. 1997. Vol. 39. Iss. 1. P. 43-62. DOI: 10.1016/S0169-7439(97)00061-0

- Gayathri J.L., Abraham B., Sujarani M.S., Nair M.S. A computer-aided diagnosis system for the classification of COVID-19 and non-COVID-19 pneumonia on chest X-ray images by integrating CNN with sparse autoencoder and feed forward neural network // Computers in Biology and Medicine. 2022. Vol. 141. № 105134. DOI: 10.1016/j.compbiomed.2021.105134

- Kolokythas K.V., Argiriou A.A. An application of a feed-forward neural network model for wind speed predictions // International Journal of Sustainable Energy. 2022. Vol. 41. Iss. 4. P. 323-340. DOI: 10.1080/14786451.2021.1915315

- Bharath Y.K. Griffiths' Variable Learning Rate Online Sequential Learning Algorithm for Feed-Forward Neural Networks // Automatic Control and Computer Sciences. 2022. Vol. 56. Iss. 2. P. 160-165. DOI: 10.3103/S0146411622020031

- Liang W., Wang G., Ning X. et al. Application of BP neural network to the prediction of coal ash melting characteristic temperature // Fuel. 2020. Vol. 260. № 116324. DOI: 10.1016/j.fuel.2019.116324

- Dai W., Li D., Zhou P., Chai T. Stochastic configuration networks with block increments for data modeling in process industries // Information Sciences. 2019. Vol. 484. P. 367-386. DOI: 10.1016/j.ins.2019.01.062

- Dai Wei, Hu Jin-Cheng, Cheng Yu-Hu et al. RVFLN-based online adaptive semi-supervised learning algorithm with application to product quality estimation of industrial processes // Journal of Central South University. 2019. Vol. 26. Iss. 12. P. 3338-3350. DOI: 10.1007/s11771-019-4257-6

- Patel A.M., Cocco R.A., Chew J.W. Key influence of clusters of Geldart Group B particles in a circulating fluidized bed riser // Chemical Engineering Journal. 2020. Vol. 413. № 127386. DOI: 10.1016/j.cej.2020.127386

- Chew J.W., Cocco R.A. Application of machine learning methods to understand and predict circulating fluidized bed riser flow characteristics // Chemical Engineering Science. 2020. Vol. 217. № 115503. DOI: 10.1016/j.ces.2020.115503

- Pan J., Pottimurthy Y., Wang D. et al. Recurrent neural network based detection of faults caused byparticle attrition in chemical looping systems // Powder Technology. 2020. Vol. 367. P. 266-276. DOI: 10.1016/j.powtec.2020.03.038

- Mittal S., Pathaka Sh., Dhawana H., Upadhyayula S. A machine learning approach to improve ignition prop-erties of high-ash Indian coals by solvent extraction and coal blending // Chemical Engineering Journal. 2020. Vol. 413. № 127385. DOI: 10.1016/j.cej.2020.127385

- Durgun D., Genc A. Effects of coal properties on the production rate of combustion solid residue // Energy. 2009. Vol. 34. Iss. 11. P. 1976-1979. DOI: 10.1016/j.energy.2009.08.005

- Bekat T., Erdogan M., Inal F., Genc A. Prediction of the bottom ash formed in a coal-fired power plant using artificial neural networks // Energy. 2012. Vol. 45. Iss. 1. P. 882-887. DOI: 10.1016/j.energy.2012.06.075

- Siregar I., Niu Y.F., Mostaghimi P., Armstrong R.T. Coal ash content estimation using fuzzy curves and ensemble neural networks for well log analysis // International Journal of Coal Geology. 2017. Vol. 181. P. 11-22. DOI: 10.1016/j.coal.2017.08.003

- Guo Q., Ye M., Yang W.Q., Liu Z.M. A machine learning approach for electrical capacitance tomography measurement of gas-solid fluidized beds // Aiche Journal. 2019. Vol. 65. Iss. 6. DOI: 10.1002/aic.16583

- Wen Z., Zhou C., Pan J. et al. Deep learning-based ash content prediction of coal flotation concentrate using convolutional neural network // Minerals Engineering. 2021. Vol. 174. № 107251. DOI: 10.1016/j.mineng.2021.107251

- Xu L., Cheng Y., Yin R., Zhang Q. Comparative study of regression modeling methods for online coal calorific value prediction from flame radiation features // Fuel. 2015. Vol. 142. P. 164-72. DOI: 10.1016/j.fuel.2014.10.081

- Clauset A., Shalizi C.R., Newman M.E.J. Power-law distributions in empirical data // SIAM Review. 2009. Vol. 51. P. 661-703. DOI: 10.1137/070710111

- Armaghani D.J., Hajihassani M., Bejarbaneh B.Y. et al. Indirect measure of shale shear strength parameters by means of rock index tests through an optimized artificial neural network // Measurement. 2014. Vol. 55. P. 487-498. DOI: 10.1016/j.measurement.2014.06.001

- Neupane G., Donahoe R.J. Leachability of elements in alkaline and acidic coal fly ash samples during batch and column leaching tests // Fuel. 2013. Vol. 104. P. 758-770. DOI: 10.1016/j.fuel.2012.06.013

- Abdi H., Williams L.J. Principal component analysis // Wiley Interdisciplinary Reviews Computational Statistics. 2010. Vol. 2. Iss. 4. P. 433-459. DOI: 10.1002/wics.101