Изготовление микрофлюидных чипов из полидиметилсилоксана с фрезерованной канализированной поверхностью для моделирования нефтеотдачи при заводнении пористой породы

- 1 — младший научный сотрудник Сибирский федеральный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 2 — младший научный сотрудник Сибирский федеральный университет ▪ Orcid ▪ Elibrary ▪ Scopus

- 3 — научный сотрудник Сибирский федеральный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 4 — канд. физ.-мат. наук руководитель лаборатории Сибирский федеральный университет ▪ Orcid ▪ Elibrary ▪ ResearcherID

Аннотация

Для изучения течения нефтесодержащей эмульсии в породе используются микрофлюидные чипы с пористыми структурами. Такие чипы можно изготавливать из полидиметилсилоксана методом отливки в мастер-форму. На начальных этапах исследований зачастую требуется быстрое и дешевое прототипирование большого количества различных мастер-форм. Предлагается использовать фрезеровку для изготовления канализированной поверхности на пластинке полиметилметакрилата, с которой нужно снимать негативный оттиск, являющийся мастер-формой для отливки в нем позитивных чипов из полидиметилсилоксана. Проверено несколько эпоксидных составов для изготовления такой мастер-формы. Основным требованием при поиске материала было точное повторение геометрии и достаточно низкая адгезия к полиметилметакрилату и полидиметилсилоксану для выемки изделия с минимальными повреждениями формы. Из всех используемых материалов удалось изготовить мастер-формы, но с дефектами и различной степенью поврежденности. Один из эпоксидных составов признан пригодным для изготовления мастер-формы со множеством элементов, имитирующих зерна пористой среды (отношение высоты к ширине 2:3). Разработанный метод позволяет использовать полидиметилсилоксан для прототипирования чипов, моделирующих пористую структуру нефтесодержащей породы.

Введение

Традиционным способом изучения методов увеличения нефтеотдачи является лабораторное заводнение образцов керна горных пород, которое дает информацию о кинетике и количестве извлеченной нефти. Однако этот способ имеет ряд недостатков: сложность и длительность проведения испытаний; отсутствие наблюдения за механизмом и явлениями, происходящими на микроуровне пор; воспроизводимость результатов. Для изучения методов увеличения нефтеотдачи стали активно применяться микрофлюидные чипы, модели пористых сред, имитирующих горные породы [1-3]. Микрофлюидные исследования на микромоделях горной породы помогают понять процессы течения многофазных жидкостей в горных породах в масштабе отдельных пор [4, 5]. Это способствует развитию аналитических методов определения коэффициента вытеснения нефти в пределах одного структурного элемента [6], когда исследование заводнения образцов керна горной породы недоступно по каким-либо причинам [7]. В современных микрофлюидных моделях пористой среды [8-10] характерный размер каналов составляет от нескольких до сотен микрон. Такие модели широко используются в исследованиях по разработке и подбору оптимального состава вытесняющих жидкостей для увеличения нефтеотдачи при заводнении; изучении относительных фазовых проницаемостей, в том числе при решении проблемы закупорки твердыми отложениями (асфальтены и парафины) прискважной зоны нефтяного коллектора [11, 12], что потенциально может быть использовано для моделирования на уровне пор процессов консервации нефтяных скважин [13] и для выбора методов ограничения излишнего водопритока в месторождении [14]. При изготовлении чипов из натуральных материалов горных пород [15] возможно моделирование в них процессов стимуляции коллекторов соляными и кислотными составами [12, 16, 17].

Преимуществом микрофлюидного исследования по сравнению с заводнением образца керна горной породы является наглядная визуализация вытеснения нефти из модели пористой среды [18]. В работе [19] отмечаются проблемы, которые приходится решать при постановке экспериментов на микрофлюидных моделях, в частности, репрезентативность конструкций каналов, проблемы смачиваемости, эффекты шероховатости поверхности, события закупорки пор (в процессе изготовления чипа и из-за несовместимости рабочих жидкостей и материалов чипа), большое рабочее давление и повторяемость эксперимента.

Для изготовления микрофлюидных микромасштабных моделей используется технология «лаборатория-на-чипе» [20, 21], которая позволяет изготавливать микрофлюидные устройства послойно: на поверхности пластины из какого-либо материала формируется углубленный узор, который запечатывается ровной поверхностью другой пластины, образуя капиллярную сеть на стыке между пластинами. Существует множество методов формирования углубленного узора в зависимости от используемого материала и требуемой точности. Предлагается изготавливать микрофлюидный чип из полидиметилсилоксана (ПДМС) из-за его высокой химической стойкости к нефтепродуктам и возможности формирования на нем микроструктур с аспектным отношением (а.о.) до 5:1 (отношение высоты к ширине) с точностью до 100 нм. Данный материал является термореактивным эластомером на основе силиконового каучука, полимеризующегося в мастер-форме после смешивания двух компонентов, в виде которых он поставляется. Мастер-форма может быть изготовлена из металла, эпоксидной смолы [22], полиметилметакрилата (ПММА), фторопласта и других материалов, с которыми не образуются ковалентные связи при полимеризации ПДМС. Такая мастер-форма может быть изготовлена методами фотолитографии [23, 24], фрезерования [25, 26] и лазерной абляции [27]. При проектировании микроструктур необходимо учитывать изменения геометрии, которые наблюдаются при отливке и зависят от плотности отливного материала, смачиваемости и температурных расширений [28].

Метод фотолитографии заключается в нанесении на обрабатываемую поверхность фоторезистивного материала, который при засветке в видимом или ультрафиолетовом диапазоне меняет свои свойства. При обработке специфичной жидкостью (проявителем) удаляется либо засвеченный (позитивный) фоторезист, либо незасвеченный (негативный). Далее сформировавшийся канализированный узор из фоторезиста подвергается окончательной полимеризации и сцепляется с поверхностью. В результате формируются участки, устойчивые к травильному раствору, с помощью которого удаляется материал, неприкрытый фоторезистом. Такой метод дает высококачественную мастер-форму из кремния или стекла (после покрытия его тонкой металлической пленкой), но из-за анизотропности травления получить высокое аспектное отношение этим методом сложно, поэтому применяется фотолитография с использованием толстопленочного фоторезиста на эпоксидной основе (например, SU-8). В этом случае узор формируется без травления основы, непосредственно из резистивного материала; таким образом, удается получить структуры с высоким аспектным отношением (до 10:1) [29]. Изготовление мастер-форм данным методом с точностью до 1 мкм требует использования дорогих материалов и оборудования, поэтому применение этого метода на начальных этапах исследований может быть экономически недоступно многим исследовательским лабораториям.

Фрезерование позиционируется как метод для быстрого прототипирования микрофлюидных устройств [26], который заключается в механической обработке материала резанием с помощью фрезы. В процессе реза напротив режущей кромки образуется область с давлением, превышающим порог разрушения, из-за чего режущая кромка продавливается в обрабатываемый материал, отделяя стружку. Данный процесс происходит с интенсивным теплообразованием. На количество выделяемого тепла влияют удельная теплоемкость материала, трение лезвия о материал, прочность материала и размеры области с давлением, превышающим порог начала пластических деформаций. Для уменьшения размеров этой области необходимо уменьшать радиус заточки режущей кромки. При уменьшении радиуса и трения о материал (с помощью специальных покрытий) уменьшается максимально допустимая нагрузка на лезвие, при которой оно не будет разрушаться. Поэтому существуют оптимальные заточки и покрытия режущей кромки для резания разных материалов в различных режимах, при которых лезвие не будет разрушаться, и образующееся тепло будет успевать рассеиваться. Эффективность теплоотведения определяет качество поверхности после фрезерования, особенно для термопластических полимеров, имеющих температуру размягчения в пределах 90-160 °C. Максимальное аспектное отношение определяется длиной фрезы и ее диаметром, для стандартных фрез этот параметр составляет 4:1.

Лазерная абляция является конкурентным фрезерованию методом в задачах быстрого прототипирования; она удаляет вещество под действием лазерного импульса. При импульсе слабой мощности происходит сублимация молекул с обрабатываемой поверхности; превышение порога абляции приводит к микровзрыву с разбрызгиванием материала. В результате нагревается поверхность, и при недостаточно эффективном отводе тепла материал может начать плавиться и выгорать, что неизбежно приведет к структурным и химическим изменениям. Данный метод позволяет формировать структуры с а.о. до 2:1 в ПММА за один проход [27]. С помощью лазерной абляции можно формировать канализированный узор непосредственно на поверхности ПДМС [30], но получить ровную поверхность достаточно сложно, что может негативно сказаться на воспроизводимости результатов.

Мастер-форма должна иметь негативную геометрию по отношению к микрофлюидному чипу, т.е. участки, на которых располагаются каналы в виде углублений на чипе, соответствуют возвышенностям на мастер-форме. Дно мастер-формы формирует на чипе плоскость, по которой на последнем этапе изготовления запечатываются каналы чипа. Предварительные эксперименты показали, что шероховатость поверхности более 2 мкм может повлиять на герметичность этого соединения при запечатывании микрофлюидного чипа. Прямое изготовление мастер-формы фрезерованием или лазерной абляцией подразумевает удаление материала с площади, где нет каналов. Данный процесс достаточно времязатратный, так как обычно обрабатываемая площадь значительно больше той, которую занимают каналы на поверхности чипа. Еще одним фактором, увеличивающим время прямого изготовления, является необходимость финишной обработки дна мастер-формы для достижения шероховатости менее 2 мкм. Химическая полировка дна негативной мастер-формы будет малоэффективной из-за обилия узких углублений в топологии моделирования пористой породы. Для уменьшения времени изготовления мастер-формы в задачах прототипирования предлагается формировать канализированный узор в позитиве, обрабатывая области, которые соответствуют каналам (первичная мастер-форма). После этого по полученной поверхности изготавливается мастер-форма методом снятия оттиска (вторичная мастер-форма). При этом плоскость склеивания останется нативной полированной.

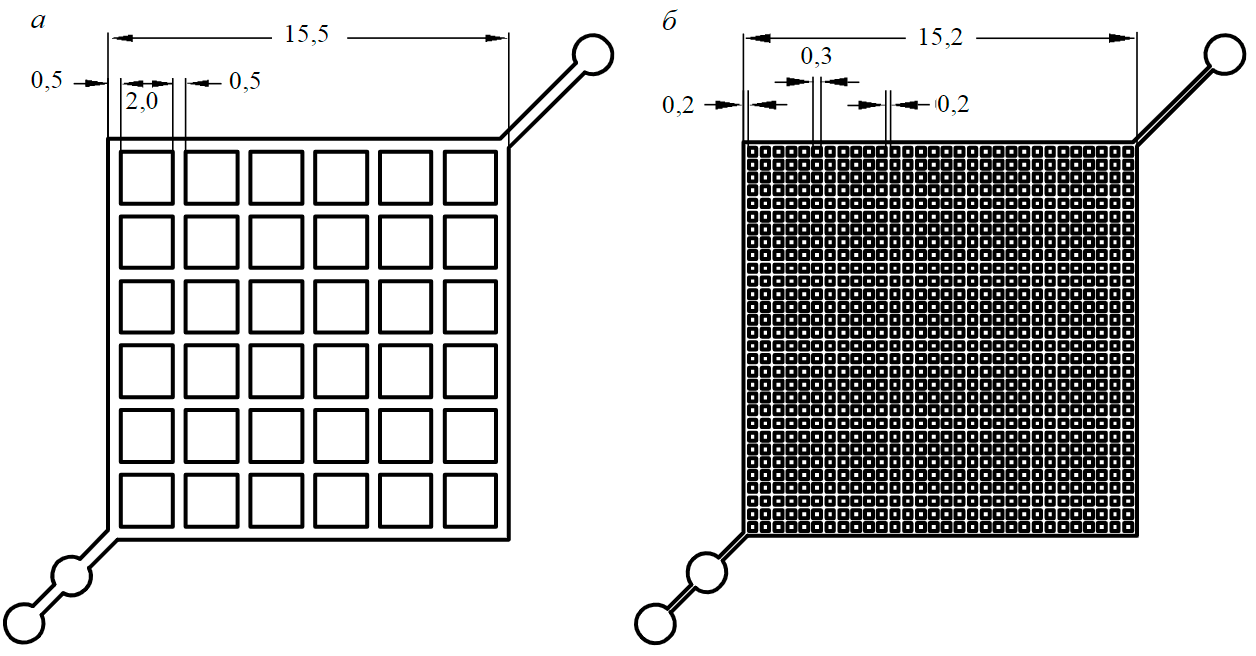

Микрообработка ПММА достаточно хорошо изучена и широко используется в быстром прототипировании чипов различными методами. Данный материал имеет относительное удлинение при разрыве 4-5 %, предел прочности ~70-80 МПа. Приведенные показатели делают его удобным как для микрообработки фрезерованием, так и для извлечения из формы с минимальными повреждениями мелких структур. Производители предлагают специализированные инструменты для ПММА (например, DATRON Acrylic End Mills), которые позволяют получить высокое качество поверхности при соблюдении режимов резания и обеспечении эффективного отвода тепла. Поэтому первичная канализированная поверхность на ПММА сформирована методом фрезерования. Дальнейшее исследование проходило на топологиях, которые представлены на рис.1.

Топология № 1 представляет собой квадратную камеру со стороной 15,5 мм и глубиной 0,5 мм. Вход и выход расположены в противоположных углах квадратной камеры. Пространство заполнено двумерным массивом квадратных столбиков (6x6 шт.), которые имитировали зерна пористой среды. Сторона столбиков 2 мм, а их высота равнялась глубине камеры – 0,5 мм. Расстояние от края камеры до столбиков и между столиками 0,5 мм. Таким образом, аспектное отношение топологии № 1 равно 1:4 (отношение высоты столбика к его ширине).

Топология № 2 отличается размерами столбиков (сторона 0,3 мм), расстоянием между столбиками и стенками камеры (по 0,2 мм) и размерами камеры (15,2x15,2x0,2 мм). В камере топологии № 2 был сформирован массив столбиков 30x30 шт. (всего 900 шт.). Аспектное отношение этих структур в топологии № 2 – 2:3.

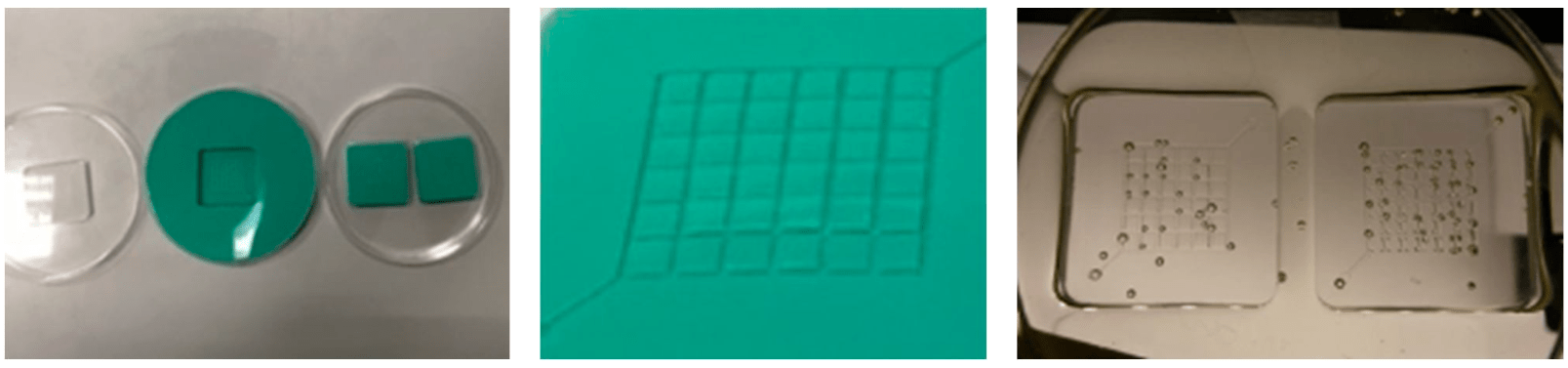

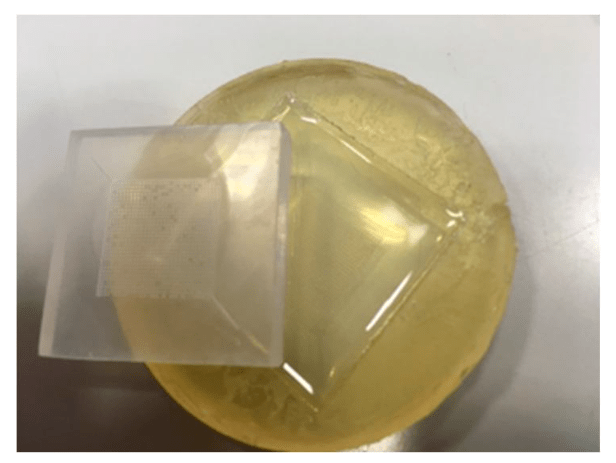

Для изготовления вторичной мастер-формы была предложена методика двойного силиконового оттиска [31], но предварительные эксперименты показали, что она не пригодна для формирования внутренних структур с а.о. более 1:4. Наблюдалось значительное искажение плоскости дна мастер-формы, что приводило к невозможности запечатывания чипа на последнем этапе изготовления (рис.2). Поэтому цель работы – адаптировать предложенную ранее методику изготовления мастер-форм применительно к задачам изготовления чипов для работы с нефтью, в том числе для изучения нефтеотдачи, требующих формирование в чипе структур с а.о. не менее 2:3. Необходимо найти промежуточный литьевой материал для снятия негативного оттиска с позитивной канализированной поверхности ПММА, который можно использовать в качестве мастер-формы для отливки ПДМС. Материал не должен сильно искажать геометрию чипа и после застывания иметь низкую адгезию к ПММА и полимеризованному в нем ПДМС для разъединения формы.

Рис.1. Топология микрофлюидных чипов с массивом столбиков, имитирующих зерна пористой среды: а - №1; б - №2

Методология

Наиболее доступным и технологически простым для фрезеровки микрофлюидных чипов материалом является ПММА, основные правила при работе с которым – не перегревать зону реза и использовать острый инструмент. Канализированную поверхность ПММА можно запечатать, приклеив к ней гладкую пластинку из того же материала, например, используя растворители [32-35]. Это позволит получить готовый микрофлюидный чип.

Рис.2. Эпоксидная мастер-форма, полученная методом двойного силиконового оттиска массой Elite Double 22 (Zhermack SpA, Италия) [31]

Канализированная поверхность формировалась фрезерованием в воде на поверхности пластины ПММА (Novattro, Россия) номинальной толщиной 2 мм. Фрезерование топологии № 1 осуществлялось двузубой фрезой диаметром 200 мкм с длиной рабочей части 0,6 мм (RM-0020.3.006.40, RDM, Россия) со скоростью реза 9,42 м/мин, подачей на зуб – 2,5 мкм, глубиной реза – 30 мкм. Фрезерование топологии № 2 выполнено однозубой фрезой диаметром 0,5 мм и длиной рабочей части 1,5 мм (0068005E, Datron, Германия), была выбрана скорость реза 23,56 м/мин, подача на зуб – 5 мкм, глубина реза – 50 мкм.

С изготовленной позитивной канализированной поверхности ПММА (первичной мастер-формы) снимались негативные оттиски, являющиеся вторичными мастер-формами для заливки в них ПДМС. Для изготовления вторичной мастер-формы применялись: универсальный эпоксидный двухкомпонентный клей (Новоколор, Россия), эпоксидный состав Type R614 & R123 (Soloplast-Vosschemie, Франция) и эпоксидный состав для рисования MixArt Resin (EpoximaxX, Россия). Заливка происходила в чашках Петри из полистирола (ЗАО «Перинт», Россия): пластинка ПММА с позитивным фрезерованным узором приклеивалась ко дну чашки Петри подходящих размеров с помощью двухсторонней клейкой ленты так, чтобы канализированная поверхность оказалась сверху. Замешанный и дегазированный эпоксидный состав заливался в чашку так, чтобы скрыть чип под слоем не менее 5 мм, после чего проводилась повторная дегазация. Образец оставлялся на ночь, после чего осуществлялась его окончательная полимеризация при температуре 80 °С в течение одного часа. Пластина ПММА извлекалась при комнатной температуре с помощью рычагов, наблюдалось частичное скалывание верхней кромки эпоксидной мастер-формы. Образовавшиеся обломки удалялись струей воздуха.

В изготовленные мастер-формы заливалась рабочая дегазированная смесь ПДМС Sylgard-184 (Dow Corning, США). Приготовление рабочей смеси и полимеризация ПДМС осуществлялись в соответствии с инструкцией производителя. Запечатывались чипы из ПДМС предметными стеклами, которые промывались изопропиловым спиртом ОСЧ ОП-1 (АО «Вектон», Россия), а затем дистиллированной водой. Остатки жидкостей сдувались струей воздуха. Работы проводились без использования чистого бокса, если частички пыли случайно попадали, то их удаляли с помощью канцелярской клейкой ленты FT510281676 Scotch «Magic» (3М, США). Далее проводилась плазменная очистка и активация соединяемых поверхностей (канализированная поверхность чипа из ПДМС и поверхность предметного стекла). Для этого использовался аппарат д’Арсонваля ДЕ-212 КАРАТ (ООО «СМП», Россия) с цельнометаллическим электродом, который перемещался над обрабатываемыми поверхностями на расстоянии 1-2 мм в течение двух минут [36]. После обработки поверхности прижимались друг к другу так, чтобы произошло их адгезионное слипание. Затем получившийся микрофлюидный чип прогревался при температуре 125 °С в течение 15 мин для катализирования ковалентной силоксановой связи между стеклом и ПДМС.

Выбор материала мастер-формы для отливки чипов из ПДМС

Были изготовлены мастер-формы из трех эпоксидных составов, выявлены особенности изготовления для каждого из вариантов и выбран наиболее технологичный и обеспечивающий минимальное искажение формы.

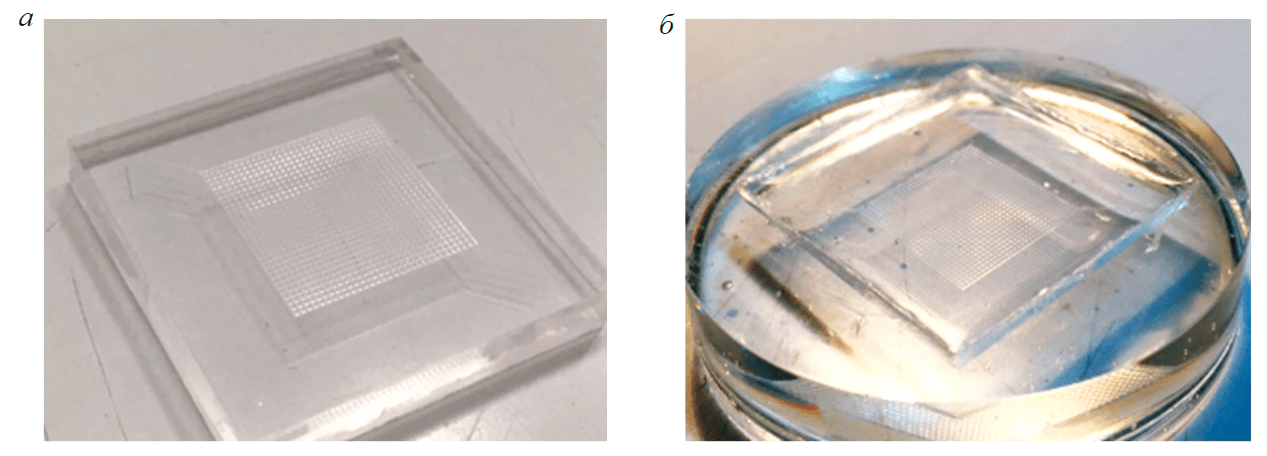

Рис.3. Первичная мастер-форма из ПММА и снятая с него вторичная мастер-форма из универсального эпоксидного двухкомпонентного клея (а); вторичная мастер-форма из того же эпоксидного состава и чип из ПДМС с нарушенной полимеризацией в месте контакта с мастер-формой (б)

Рис.4. Чип из ПММА и снятая с него мастер-форма из эпоксидной смолы Type R14 & R123

Универсальный эпоксидный двухкомпонентный клей от «Новоколор» достаточно вязкий и имеет короткое время начала схватывания (по инструкции 1 ч, но фактически ~20 мин), что затрудняет полную вакуумную дегазацию перед заливкой. После застывания данный состав сохраняет эластичность. Первичная мастер форма с топологией № 1 (а.о. 1:4) извлеклась из данного состава без особых сложностей, и геометрия не была повреждена. При извлечении топологии № 2 (а.о. 2:3) прочности материала не хватило – большинство столбиков оторвались и остались в первичной мастер-форме.В некоторых получившихся мастер-формах из этого материала происходило ингибирование полимеризации ПДМС около границы поверхности, что приводило к непрогнозируемому результату. Поэтому, несмотря на то, что из этого материала было получено несколько удачных мастер-форм высокого качества, его использование не рекомендуется (рис.3).

Эпоксидный состав Type R614 & R123 можно использовать после замешивания в течение одного часа, что в сочетании с его высокой текучестью является достаточным для качественного заполнения видимых структур топологии и удаления пузырьков. Это делает материал очень удобным для качественной заливки. После полимеризации обладает низкой эластичностью. В процессе выемки первичной мастер-формы из ПММА возникли сложности – повреждены структуры с а.о. более 2:3. На рис.4 видно, что вырвано 55 из 900 столбиков во время извлечения первичной матер-формы из вторичной. При этом получившаяся вторичная мастер-форма не препятствует полимеризации ПДМС и имеет к нему очень низкую адгезию, что не противоречит известным результатам [22]. Обладая высокой прочностью, данный материал пригоден для изготовления высококачественных мастер-форм по уже изготовленным эластичным чипам из ПДМС, но не по жестким первичным мастер-формам из ПММА. Эпоксидный состав Type R614 & R123 рекомендуется использовать для масштабирования производства уже изготовленного ранее образца из ПДМС с высоким аспектным отношением. Тем самым он позволяет точно и многократно скопировать мастер-форму, изготовленную другим методом, например, литографией.

Эпоксидный состав для рисования MixArt Resin (EpoximaxX, Россия) менее текучий по сравнению с Type R614 & R123. Его времени использования после замешивания (55 мин) не хватает для полной дегазации и удаления пузырьков. С другой стороны, этого времени хватает для того, чтобы пузырьки всплыли и отошли от канализированной поверхности, которая располагается у дна емкости, где осуществляется заливка. После застывания мастер-форма из данного состава становится достаточно прочной и неэластичной. Но ее адгезия к полистиролу, ПММА и ПДМС очень низкая и проблем с извлечением первичной мастер-формы практически не возникло – был вырван один столбик из 900 (рис.5). Использование данной эпоксидной смолы рекомендуется для изготовления негативных эпоксидных оттисков фрезерованных структур с а.о. 2:3 с поверхности ПММА.

Рис.5. Первичная мастер-форма из ПММА (а) и снятая с него вторичная мастер-форма из эпоксидной смолы MixArt Resin (б)

Таким образом, была получена новая методика изготовления негативных эпоксидных мастер-форм для отливки чипов из ПДМС со структурами с а.о. не более 2:3. В таблице собраны основные результаты исследования.

Особенности использования рассмотренных эпоксидных составов для изготовления вторичной мастер-формы

|

Наименование материала |

Количество поврежденных столбиков на топологии № 2с а.о. 2:3 (из 900 шт.), шт. |

Выявленные преимущества |

Выявленные трудности |

|

Type R614 & R123 (Soloplast-Vosschemie, Франция) |

55 |

Хорошо дегазируется, благодаря высокой текучести качественно заполняет форму |

Сложная выемка ПММАиз отлитой мастер-формы |

|

Универсальный эпоксидный двухкомпонентный клей(Новоколор, Россия) |

> 300 |

Высокая коммерческая доступность материала в России |

Непостоянство свойств междуобразцами, ингибированиеполимеризации ПДМС |

|

MixArt Resin(EpoximaxX, Россия) |

1 |

Сравнительно легкая выемка ПММА из мастер-формы |

Вязкий: при заполнении формы возникает проблема удаления пузырьков воздуха |

Использование микрофлюидного чипа в задачах нефтеизвлечения заводнением

К чипу с помощью тупых игл размером 20G (AD720050, Adhesive Dispensing Ltd, Великобритания) и эластичных трубок Tygon VE-ACUPEEK-076 (Saint-Gobain, Франция) с внутренним диаметром 1/32" подключалась система подачи жидкости OB1 MK3+ (Elveflow, Франция). Эта система создает избыточное давление, которое приводит жидкость в движение. В сочетании с датчиком скорости она позволяет получить поток с фиксированным расходом при переменном гидродинамическом сопротивлении.

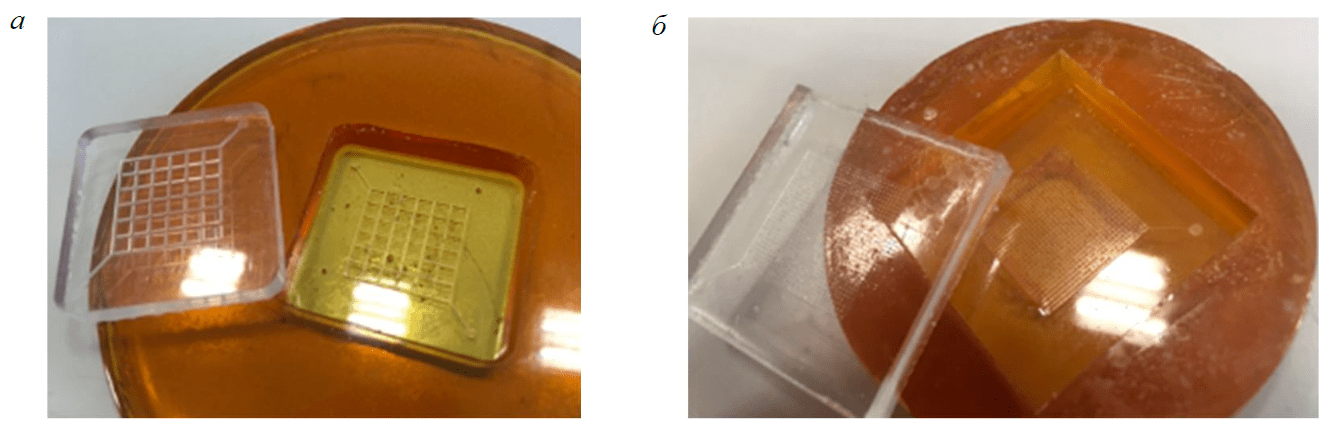

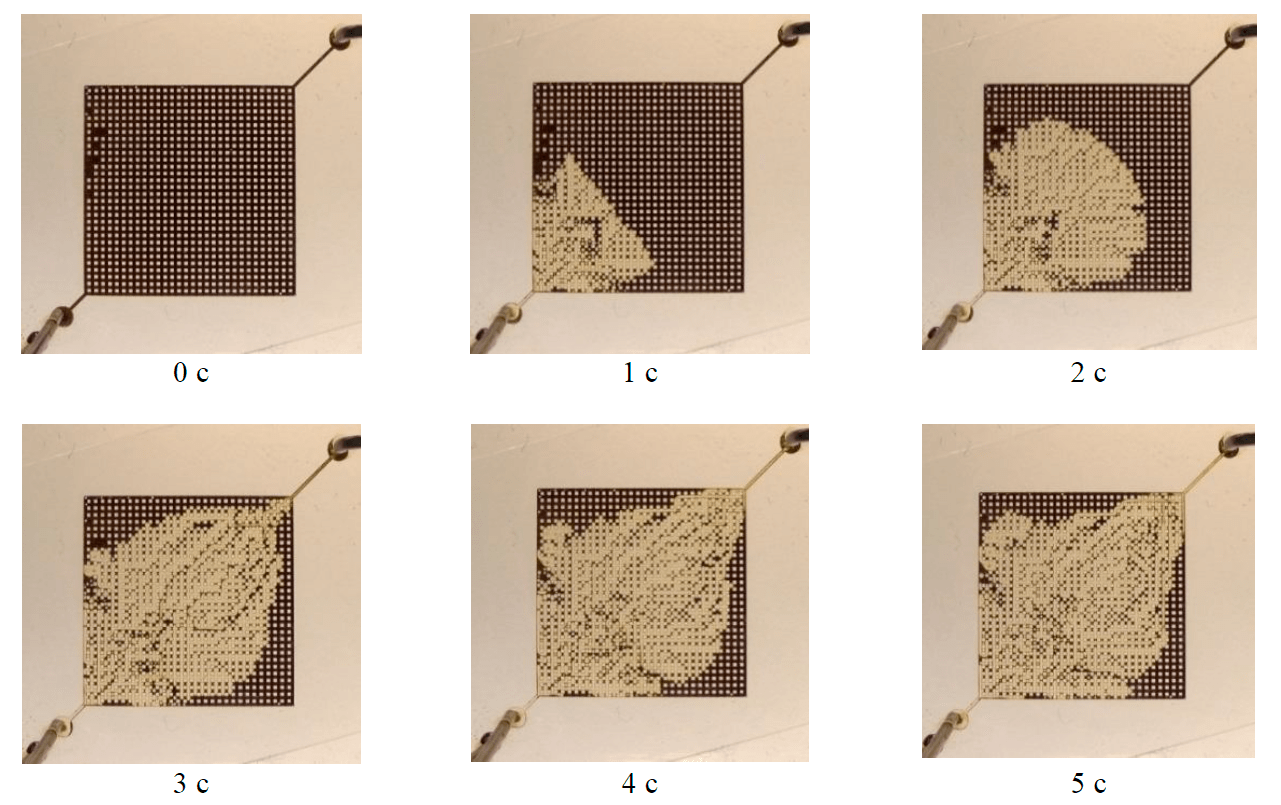

К началу наблюдений чипы полностью заполнялись водой (демонстрация № 1, рис.6) или нефтью с динамической вязкостью 24,5 мПа·с и плотностью 0,83 г/см3 (демонстрация № 2, рис.7), после чего жидкость вытеснялась водой. С помощью видеокамеры DSC-RX100M4 (Sony, Япония) снималась динамика вытеснения жидкостей водой.

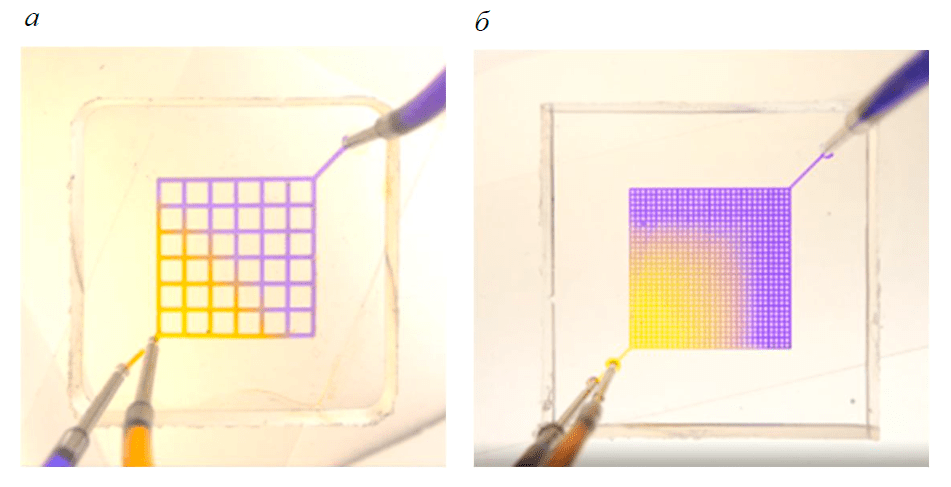

В демонстрации № 1 вода, которой чип предварительно заполнялся, была окрашена фиолетовым красителем Кумасси бриллиантовый синий R-250 (ООО «Медиген», Россия), а вода, в которой происходило вытеснение, – метиловым оранжевым (АО «Химреактивснаб», Россия) для контрастирования потоков. На рис.6 представлено перемещение фронта воды при течении в пористой среде.

Рис.6. Микрофлюидные чипы из ПДМС, запечатанные предметным стеклом. Визуализация течения воды с помощью красителей: топология № 1 со стороной столбиков 2 мм (а) и № 2 со стороной столбиков 0,3 мм (б)

Рис.7. Вытеснение нефти водой с расходом 500 мкл/мин в разные моменты времени (вода подавалась по диагонали с нижнего левого угла)

Для демонстрации вытеснения нефти изготовленный микрофлюидный чип с топологией № 2 был заполнен нефтью, которая после вытеснялась водой с постоянным объемным расходом 500 мкл/мин (рис.7). Поверхность ПДМС в данном случае нефтесмачиваемая, величина краевого угла смачивания для нефти равна 46°. При данном режиме вытеснения в углах чипа остаются большие области капиллярно-удержанной нефти, также в промытой водой области доля остаточной нефти значительна. Нефть остается в виде жидких перемычек между столбиками, моделирующими зерна пористой среды. Каждый из этих эффектов требует отдельных систематических исследований на оригинальных микрофлюидных моделях, для изготовления которых может быть использована полученная технология, что продемонстрировано на рис.7.

Заключение

Разработаны пилотные версии экспериментальных микромасштабных моделей для изучения фильтрационных процессов при вытеснении нефти.

В результате многочисленных методических экспериментов разработана новая методика изготовления негативных эпоксидных мастер-форм для отливки микрофлюидных чипов из ПДМС на основе снятия оттиска с поверхности ПММА. Согласно данной методике, узор капиллярной сети изготавливается методом фрезерования на поверхности ПММА, после чего с нее снимается оттиск из эпоксидного состава MixArt Resin, который является мастер-формой. В получившуюся мастер-форму заливается замешанный и дегазированный ПДМС и проводится его полимеризация. Чипы из ПДМС запечатываются предметными стеклами с помощью аппарата д’Арсонваля.

Проведенные отладочные эксперименты показали, что разработанная технология изготовления микрофлюидных чипов позволяет в течение длительного времени проводить эксперименты с прокачиванием нефти. Было установлено, что чипы из ПДМС не разрушаются при длительном контакте с жидкими углеводородами (48 ч). Изготовленные таким методом чипы пригодны для исследований в них течения нефтяной эмульсии в течение нескольких суток в широком диапазоне температур. Тем не менее изготовленный чип не претендует на полноценную модель горной породы, а является демонстрацией состоятельности разработанной методики его изготовления: в нем не проводился контроль смачиваемости поверхности [37, 38] и ее модификация (известно множество методик [39, 40]); не уделялось внимание типу пористости, форме пористых тел и горловин [2].

Чипы из ПДМС могут быть использованы для нанесения фоторезиста методом микроштампа (микроконтактной печати) в мягкой литографии [41] на металлизированной поверхности стекла, что открывает перспективу для дальнейших исследований технологии переноса фрезерованной микрофлюидной топологии на стекло без использования дорогостоящих алмазных инструментов или чистых комнат и безмасковых лазерных литографов.

Описанная методика изготовления микрофлюидных чипов из оптически прозрачного материала позволяет широкому кругу лабораторий разрабатывать микрофлюидные модели для количественного анализа движения различных жидкостей в горных породах, включая потоки воды и начальные этапы размывания породы. Также методика актуализирует разработку приборов и систем оптического количественного определения остаточной нефтенасыщенности в отдельных структурах и других более сложных моделях горных пород.

Литература

- Bazazi P., Sanati-Nezhad A., Hejazi S.H. Role of chemical additives on water-based heavy oil mobilization: A microfluidic approach // Fuel. 2019. Vol. 241. P. 1195-1202. DOI: 10.1016/j.fuel.2018.12.099

- Joseph J., Gunda S.K., Mitra S.K. On-chip porous media: Porosity and permeability measurements // Chemical Engineering Science. 2013. Vol. 99. P. 274-283. DOI: 10.1016/j.ces.2013.05.065

- Vavra E.D., Yongchao Zeng, Siyang Xiao et al. Microfluidic devices for characterizing pore-scale event processes in porous media for oil recovery applications // Journal of Visualized Experiments. 2018. Vol. 131. № e56592. DOI: 10.3791/56592

- Saadat M., Yang J., Dudek M. et al. Microfluidic investigation of enhanced oil recovery: The effect of aqueous floods and network wettability // Journal of Petroleum Science and Engineering. 2021. Vol. 203. № 108647. DOI: 10.1016/j.petrol.2021.108647

- Fuwei Yu, Hanqiao Jiang, Fei Xu et al. New insights into flow physics in the EOR process based on 2.5D reservoir, micromodels // Journal of Petroleum Science and Engineering. 2019. Vol. 181. № 106214. DOI: 10.1016/j.petrol.2019.106214

- Гладких Е.А., Галкин В.И., Хижняк Г.П. Влияние фильтрационно-емкостных свойств объектов разработки на величину коэффициента вытеснения нефти в различных геолого-физических условиях // Известия Томского политехнического университета. Инжиниринг георесурсов. 2018. Т. 329. № 7. С. 77-85.

- Гладких Е.А., Хижняк Г.П., Галкин В.И. Оценка коэффициента вытеснения нефти на основе стандартных исследований керна месторождений Пермского края // Нефтяное хозяйство. 2017. № 8. С. 90-93. DOI: 10.24887/0028-2448-2017-8-90-93

- Das A., Mohanty K., Nguyen Q. A pore-scale study of foam-microemulsion interaction during low tension gas flooding using microfluidics – Tertiary recovery // Journal of Petroleum Science and Engineering. 2021. Vol. 203. № 108596. DOI: 10.1016/j.petrol.2021.108596

- Elyaderani S.M.G., Jafari A. Microfluidics experimental study in porous media applied for nanosilica/alkalineflooding // Journal of Petroleum Science and Engineering. 2019. Vol. 173. P. 1289-1303. DOI: 10.1016/j.petrol.2018.08.039

- Huiyu Wang, Bei Wei, Zezheng Sunet et al. Microfluidic study of heavy oil emulsification on solid surface // Chemical Engineering Science. 2021. Vol. 246. № 117009. DOI: 10.1016/j.ces.2021.117009

- Lin Y.J., He P., Tavakkoli M. et al. Examining asphaltene solubility on deposition in model porous media // Langmuir. 2016. Vol. 32. Iss. 34. P. 8729-8734. DOI: 10.1021/acs.langmuir.6b02376

- Martyushev D.A., Vinogradov J. Development and application of a double action acidic emulsion for improved oil well performance: laboratory tests and field trials // Colloids and Surfaces A: Physicochemical and Engineering Aspects. 2021. Vol. 612. № 125998. DOI: 10.1016/j.colsurfa.2020.125998

- Martyushev D.A., Govindarajan S.K. Development and study of a visco-elastic gel with controlled destruction times for killing oil wells // Journal of King Saud University – Engineering Sciences. 2021. DOI: 10.1016/j.jksues.2021.06.007

- Дерендяев Р.А., Захаров Л.А., Мартюшев Д.А., Дерендяев К.А. Повышение эффективности применения технологии по ограничению водопритока на основании геолого-физических характеристик пластов (на примере месторождений Пермского края) // Известия Томского политехнического университета. Инжиниринг георесурсов. 2019. Т. 330. № 9. С. 154-163. DOI: 10.18799/24131830/2019/9/2264

- Song W., de Haas T.W., Fadaei H., Sinton D. Chip-off-the-old-rock: the study of reservoir-relevant geological processes with real-rock micromodels // Lab on a Chip. 2014. Vol. 14. Iss. 22. P. 4382-4390. DOI: 10.1039/C4LC00608A

- Safari A., Rashidi F., Kazemzadeh E., Hassani A. Determining optimum acid injection rate for a carbonate gas reservoir and scaling the result up to the field conditions: A case study // Journal of Natural Gas Science and Engineering. 2014. Vol. 20. P. 2-7. DOI: 10.1016/j.jngse.2014.05.017

- Xiaqing Li, Guicai Zhang, Jijiang Ge. Potential formation damage and mitigation methods using seawater-mixed acid to stimulate sandstone reservoir // Journal of Natural Gas Science and Engineering. 2016. Vol. 35. P. 11-20. DOI: 10.1016/j.jngse.2016.08.034

- Xuezhi Zhao, Yujun Feng, Guangzhi Liao, Weidong Li. Visualizing in-situ emulsification in porous media during surfactant flooding: A microfluidic study // Journal of Colloid and Interface Science. 2020. Vol. 578. P. 629-640. DOI: 10.1016/j.jcis.2020.06.019

- Xiaolong Peng, Xiangzeng Wang, Xiang Zhou et al. Lab-on-a-chip systems in imbibition processes: A review and applications/issues for studying tight formations // Fuel. 2021. Vol. 306. № 121603. DOI: 10.1016/j.fuel.2021.121603

- Temiz Y., Lovchik R.D., Kaigala G.V., Delamarche E. Lab-on-a-chip devices: How to close and plug the lab? // Microelectronic Engineering. 2015. Vol. 132. P. 156-175. DOI: 10.1016/j.mee.2014.10.013

- Ríos Á., Zougagh M., Avila M. Miniaturization through lab-on-a-chip: Utopia or reality for routine laboratories? A review // Analytica Chimica Acta. 2012. Vol. 740. P. 1-11. DOI: 10.1016/j.aca.2012.06.024

- Посмитная Я.С., Букатин А.С., Макаров Д.А. и др. Альтернативные подходы при создании мастер-форм для изготовления микрофлюидных чипов методом «мягкой» литографии // Научное приборостроение.2017. Т. 27. № 2. С. 13-20. DOI: 10.18358/np-27-2-i1320

- Gale B.K., Jafek A.R., Lambert C.J. et al. A review of current methods in microfluidic device fabrication and future commercialization prospects // Inventions. 2018. Vol. 3. Iss. 3. № 60. DOI: 10.3390/inventions3030060

- Alrifaiy A., Lindahl O.A., Ramser K. Polymer-based microfluidic devices for pharmacy, biology and tissue engineering // Polymers. 2012. Vol. 4. Iss. 4. P. 1349-1398. DOI: 10.3390/polym4031349

- Behroodi E., Latifi H., Bagheri Z. et al. A combined 3D printing/CNC micro-milling method to fabricate a large-scale microfluidic device with the small size 3D architectures: an application for tumor spheroid production // Scientific Reports. 2020. Vol. 10. Iss. 1. P. 1-14. DOI: 10.1038/s41598-020-79015-5

- Guckenberger D.J., de Groot T.E., Wan A.M.D. et al. Micromilling: a method for ultra-rapid prototyping of plastic microfluidic devices // Lab on a Chip. 2015. Vol. 15. Iss. 11. P. 2364-2378. DOI: 10.1039/C5LC00234F

- Евстрапов А.А., Лукашенко Т.А., Горный С.Г., Юдин К.В. Микрофлюидные чипы из полиметилметакрилата: метод лазерной абляции и термического связывания //Научное приборостроение. 2005. Т. 15. № 2. С. 72-81.

- Germash N.N., Esikova N.A., Afonicheva P.K., Evstrapov A.A. Research of replication accuracy in some elastomer materials with different Young’s modulus // International Conference PhysicA.SPb/2021, 18-22 October 2021, Saint Petersburg, Russia. Journal of Physics: Conference Series. 2021. Vol. 2103. № 012054. DOI: 10.1088/1742-6596/2103/1/012054

- Букатин A.С., Мухин И.С., Малышев Е.И. и др. Особенности формирования микроструктур с высоким аспектным соотношением при изготовлении полимерных микрофлюидных чипов для исследования единичных живых клеток in vitro // Журнал технической физики. 2016. Т. 86. № 10. С. 125-130.

- Isiksacan Z., Guler M.T., Aydogdu B. et al. Rapid fabrication of microfluidic PDMS devices from reusable PDMS molds using laser ablation // Journal of Micromechanics and Microengineering. 2016. Vol. 26. № 3. № 035008. DOI: 10.1088/0960-1317/26/3/035008

- ЯкимовА.С., ОсиповаЕ.Д., МоргунА.В. идр. Измерительная микрофлюидная система для культивирования клеток головного мозга млекопитающих // Научное приборостроение. 2019. Т. 29. № 4. С. 51-56. DOI: 10.18358/np-29-4-i5156

- Лукашенко Т.А., Тупик А.Н., Рудницкая Г.Е. и др. Способы спекания, склеивания и химической сварки растворителем при изготовлении полимерных и полимер-стеклянных микрочиповых устройств // Научное приборостроение. 2016. Т. 26. № 2. С. 64-74.

- Bamshad A., Nikfarjam A., Khaleghi H. A new simple and fast thermally-solvent assisted method to bond PMMA–PMMA in micro-fluidics devices // Journal of Micromechanics and Microengineering. 2016. Vol. 26. № 6. № 065017. DOI: 10.1088/0960-1317/26/6/065017

- Faghih M.M., Sharp M.K. Solvent-based bonding of PMMA–PMMA for microfluidic applications // Microsystem Technologies. 2019. Vol. 25. Iss. 9. P. 3547-3558. DOI: 10.1007/s00542-018-4266-7

- Chia-Wen Tsao, DeVoe D.L. Bonding of thermoplastic polymer microfluidics // Microfluidics and nanofluidics. 2009. Vol. 6. Iss. 1. P. 1-16. DOI: 10.1007/s10404-008-0361-x

- Haubert K., Drier T., Beebe D. PDMS bonding by means of a portable, low-cost corona system // Lab on a Chip. 2006. Vol. 6. Iss. 12. P. 1548-1549. DOI: 10.1039/B610567J

- Alroudhan A., Vinogradov J., Jackson M.D. Zeta potential of intact natural limestone: Impact of potential-determining ions Ca, Mg and SO4 // Colloids and Surfaces A: Physicochemical and Engineering Aspects. 2016. Vol. 493. P. 83-98. DOI: 10.1016/j.colsurfa.2015.11.068

- Khayrullin M.M., Zakirov T.R., Grishin P.A. et al. Methods for Studying Two-Phase Flows in Porous Media: Numerical Simulation and Experiments on Microfluidics Chips // SPE Russian Petroleum Technology Conference. 2020. DOI: 10.2118/202022-MS

- Игнатчик М.М., Посмитная Я.С., Евстрапов А.А. Исследование изменения свойств смачивания поверхности полидиметилсилоксана и канала микрофлюидного чипа после воздействия высокочастотной плазмой в среде кислорода // Научное приборостроение. 2016. Т. 26. № 1. C. 41-46. DOI: 10.18358/np-26-1-i4146

- Zhou J., Ellis A.V., Voelcker N.H. Recent developments in PDMS surface modification for microfluidic devices // Electrophoresis. 2010. Vol. 31. Iss. 1. P. 2-16. DOI: 10.1002/elps.200900475

- Dong Qin, Younan Xia, Whitesides G.M. Soft lithography for micro-and nanoscale patterning // Nature protocols. 2010. Vol.5. № 3. P. 491-502. DOI: 10.1038/nprot.2009.234