Определение подходящего расстояния между скважинами дегазации метана на механизированной угольной шахте Табас (Иран) на основе теоретических расчетов и полевых исследований

Аннотация

При подземных горных работах выделяется большое количество газа, поэтому производительность горных работ снижается, а риски возрастают. Эффективное удаление метана из угольного пласта и окружающих пород в подземные выработки не только повышает безопасность, но и улучшает производительность. Дегазация угольного метана должна выполняться, когда вентиляционный воздух не может разбавить выбросы метана в шахте до уровня ниже допустимых пределов. Одним из методов дегазации метана является использование скважин вкрест простирания трещиноватости, заключающийся в бурении скважин от проходческого забоя до ненапряженной зоны в толще кровли или подошвы отработанного пласта. Это – основной метод, используемый на угольной шахте Табас № 1. Одним из эффективных параметров является расстояние между скважинами дегазации метана, которое напрямую влияет на длину скважин. Исследование основано на измерении содержания метана вентиляционных струй датчиками метана и анемометрами, размещенными на панели очистного забоя, а также на измерении количества дегазированного метана. Полученные и проанализированные данные были использованы для определения подходящего расстояния между скважинами дегазации угольного метана с использованием скважин вкрест простирания системы трещин. В полевых исследованиях были испытаны три схемы расположения скважин с разным расстоянием между кустами скважин на панели E4 угольной шахты Табас № 1. Сравнивалось количество газа, отводимого по этим схемам. Наибольшая эффективность дегазации метана достигается при расстоянии 9-12 м между скважинами дегазации угольного метана.

Введение

История добычи угля показывает, что метан, выделяемый из массива горных пород в зону лавы, может быть причиной многочисленных аварий при производстве горных работ (особенно связанных с метаном), которые могут иметь очень серьезные последствия в результате взрыва метана и/или угольной пыли. Одним из способов контроля метана в угольных шахтах является дегазация [1-3]. Дегазация угольного метана применяется в угольных шахтах для снижения выбросов метана, а также для поддержания безопасной концентрации метана при добыче полезных ископаемых [4, 5].

При подземной добыче угля большие объемы газа выделяются из угольных пластов и газоносных толщ выше и ниже отрабатываемого пласта [6-8]. Дегазацию угольного метана необходимо производить, когда вентиляционный воздух не может разбавить выбросы метана в шахте до уровня ниже допустимых пределов [9]. Удаление угольного метана из слоев кровли и почвы является наиболее эффективным методом борьбы с метаноопасностью, так как обеспечивает снижение выбросов метана в рабочие зоны [10, 11].

Весьма эффективным оказался метод дегазации метана из массива горных пород и выработанного пространства и его транспортировки на поверхность по трубопроводам с использованием насосов дренажных станций. Этот метод позволяет предотвратить выделение газа из нарушенных пород кровли и почвы в пространство очистного забоя [12, 13]. А.А.Камполи и др. применили тип скважин вкрест простирания системы трещин для контроля газа в выработанном пространстве очистных забоев, где скважины малого диаметра бурятся из штрека в пласте в трещиноватую толщу, чтобы предотвратить попадание CH4 в вентиляционную систему угольной шахты [14].

Существует несколько методов дегазации метана, и один из них применяется в зависимости от шахтных условий – метод бурения скважин вкрест простирания основной системы трещин. Несколько характеристик этого метода влияют на эффективность дегазации, в том числе угол скважин относительно оси штрека, угол наклона скважин [15, 16], высота скважин от кровли угольного пласта и расстояние между кустами скважин дегазации метана. Надлежащее расстояние между кустами скважин является одним из важнейших факторов повышения эффективности дегазации. Н.Шлазак и Дж.Сволкиен исследовали эффективность дегазации метана и метана вентиляционных струй (МВС) на польских угольных шахтах в 2006-2017 гг. Согласно их выводам, средняя эффективность дегазации метана и отвод метана средствами вентиляции составляли 32,96 и 67,04 %, соответственно. Средние показатели эффективности дегазации метана и МВС в разные годы представлены в табл.1 [17, 18].

Таблица 1

Средняя эффективность дегазации метана и МВС в разные годы в угольных шахтах Польши [17, 18]

|

Эффективность, % |

Год |

Средняя |

|||||||||||

|

2006 |

2007 |

2008 |

2009 |

2010 |

2011 |

2012 |

2013 |

2014 |

2015 |

2016 |

2017 |

||

|

Дегазации метана |

33,26 |

30,58 |

31,16 |

30,36 |

30,65 |

30,19 |

32,20 |

32,63 |

36,03 |

36,33 |

36,64 |

35,53 |

32,96 |

|

МВС |

66,74 |

69,42 |

68,84 |

69,64 |

69,35 |

69,81 |

67,80 |

67,37 |

63,97 |

63,67 |

63,36 |

64,47 |

67,04 |

Н.Шлазак и др. исследовали взаимосвязь эффективности дегазации метана и типа вентиляции в польских угольных шахтах в 2005-2015 гг. Средняя эффективность дегазации метана в системах вентиляции в очистных забоях [19, 20]: с возвратноточной схемой проветривания выемочного участка 41,2 %; с Y-образной системой вентиляции 48,7 %; с параллельным выемочным штреком и возвратноточной схемой проветривания выемочного участка 63,9 %. Самая низкая эффективность 41 % относится к возвратноточной схеме проветривания выемочного участка [19].

Чтобы понять закон движения метана в выработанном пространстве и представить теоретические данные по скважинам для дегазации метана, И.Чжан и др. рассчитали высоту выработанного пространства и трещиноватых зон в соответствии с экспериментальными соотношениями в ходе полевого эксперимента. Результаты их наблюдений показали, что по мере удаления от забоя концентрация газа в выработанном пространстве увеличивается. При удалении от забоя менее 150 м изменение концентрации газа будет относительно стабильным. На расстоянии более 150 м, концентрация газа резко возрастает [7]. Дж.Цинь и др. применили расчетную гидродинамику (CFD) и обнаружили, что в скважинах, расположенных ближе к откаточному штреку, наблюдались более высокие дебиты газа [21].

Для того чтобы определить наилучшее положение конца дегазационной скважины, Т.Ли и др. выполнили в выработанном пространстве ряд числовых моделирований с помощью программного обеспечения UDEC [22]. Они контролировали динамическое изменение концентрации газа в скважине на разной высоте. Результаты показали, что на разных расстояниях в горизонтальном направлении выделяются четыре отчетливые зоны распространения: трещиноватая зона основного пласта породы, зона образования и развития канала трещин, зона зрелости канала трещин и зона закрытия канала трещин. В вертикальном направлении в подошве выработанного пространства наблюдаются три характеристики вскрышных пород: зона обрушения, зона трещин и зона изгиба. На основании полевых испытаний установлено, что существует четыре стадии изменения концентрации газа в скважине: стабильная стадия, стадия начального изменения, стадия колебания и стадия рестабилизации концентрации газа. Они показали, что эффективность дегазации может быть повышена за счет сочетания законов обрушения вскрышных пород при проектировании газодренажных скважин [22].

Разное расположение скважин дегазации метана может привести к различным результатам дегазации в угольных шахтах. Для изучения этой возможности К.Лю и др. предложили 3D-модель, которая охватывает три типа скважин. Результаты показали, что схема дегазации скважинами вверх и вниз не только дает метан высокой чистоты для рециркуляции, но также может быть использована для контроля концентрации метана в верхнем углу [23]. На поток газа в выработанном пространстве и эффективность дегазации скважины влияют многие переменные, такие как характеристики газовыделения из источников газа, высота обрушенных и трещиноватых зон выработанного пространства и расположение дренажных скважин. З.Цю и др. исследовали влияние переменных на режим течения газа в выработанном пространстве и характеристики скважины путем моделирования CFD. Результаты моделирования показали, что скорости дегазации по периметру панельного выработанного пространства выше, чем в центральной части выработанного пространства. Кроме того, расположение дренажной скважины оказывает существенное влияние на эффективность дегазации. Скважины, расположенные в нижней части зоны трещиноватости (20 м над кровлей), могут отвести больше метана, чем скважины верхней части зоны трещиноватости (70 м над кровлей), и скважины, расположенные в зоне обрушения (2 м над кровлей) [24].

Данное исследование направлено на совершенствование процесса дегазации с учетом расстояния между скважинами дегазации метана и технических параметров скважин вкрест простирания системы трещин.

Метод дегазации в скважинах вкрест простирания трещиноватости является наиболее распространенным методом дегазации метана для угольных шахт. Скважины вкрест простирания системы трещин обычно бурятся через несколько слоев горных пород до целевых газоносных пластов. Их можно бурить от откаточного штрека в слоях кровли и подошвы. Размещение дренажных скважин в очистном забое зависит от применяемой системы эксплуатации и вентиляции [25, 26]. Различают следующие методы дегазации метана скважинами вкрест простирания трещиноватости в системе очистного забоя в зависимости от типа вентиляции.

Метод дегазации метана в скважинах вкрест простирания системы трещин с возвратноточной схемой проветривания выемочного участка

В этой системе воздух подается из вентиляционного штрека и после прохождения через линию забоя выходит из откаточного штрека. Дренажные скважины в этой системе бурятся от откаточного штрека и ликвидируются после проходки забоя [20]. Решающим фактором, определяющим уровень каптажа метана и, следовательно, эффективность дегазации метана, является большое количество скважин, одновременно подключенных к дренажной системе с отрицательным давлением [25]. Угол скважины относительно откаточного штрека обычно составляет 20-60°. Кроме того, угол наклона и расстояние между скважинами во многом определяются газоносностью пород кровли и подошвы, а также другими геомеханическими параметрами, связанными с устойчивостью скважины [27, 28]. При этом методе бурятся дренажные скважины длиной 60-80 м через каждые 20-50 м от откаточного штрека [29, 30].

Метод дегазации метана в скважинах вкрест простирания трещиноватости с Y-образной системой вентиляции

В этой системе входящая струя воздуха подается в очистной забой через вентиляционный и откаточный штреки, а исходящая вентиляционная струя проходит через откаточный вдоль выработанного пространства. Эта система применяется для очистных забоев с высоким прогнозным уровнем содержания метана. Дренажные скважины в этой системе бурятся от откаточного штрека и должны выводить метан из зон наибольшего выброса. Наиболее эффективно работают скважины, расположенные в 50-200 м за очистным забоем. В этом случае эффективность дегазации метана обычно выше, чем у U-системы [31, 32].

Метод дегазации метана в скважинах вкрест простирания трещиноватости с параллельным откаточным штреком

Эта система, кроме откаточного штрека, имеет два параллельных проходческих забоя, которые отделены друг от друга угольными целиками. Система используется в очистных забоях выработок с прогнозом высокого выброса метана. Входящая струя воздуха подается в очистной забой по двум штрекам: откаточному штреку и проходческому забою. Исходящая вентиляционная струя проходит через второй проходческий забой. Дренажные скважины в этой системе бурятся от более высокого параллельного откаточного штрека к нижнему. Наиболее эффективны скважины, расположенные в 50-200 м за очистным забоем [20, 31].

Угольная шахта Парваде № 1 расположена в округе Табас провинции Южный Хорасан, Иран. На угольном месторождении разведаны пять основных угольных пластов (B1, B2, C1, C2 и D), в настоящее время ведется разработка пласта С1. На сегодняшний день выемка произведена из семи панелей. Фронтом очистного забоя в этом исследовании является панель E4. Для подачи воздуха в угольную шахту Табас используется возвратноточная схема проветривания выемочного участка. Дегазация угольного метана начиналась с панели E3, в настоящее время осуществляется дегазация панели E4. В этой системе воздух подается по нижнему штреку и проходит через очистной забой. Дренажные скважины бурятся от откаточного штрека и ликвидируются по мере продвижения фронта выработки.

Технические данные буровой установки [34]: максимальная глубина разбуривания скважины 120 м; диаметр бурения полным сечением 59-143 мм; угол бурения от 90° до –90°. Технические характеристики скважин дегазации метана в угольной шахте Табас [34]: диаметр скважины в среднем 76 мм; длина скважины 26-100 м (среднее 47); угол скважины относительно оси откаточного штрека к очистному забою 18-45° (в среднем 35°); наклон скважины 10-38° (в среднем 16°). Физико-химические характеристики угля в угольной шахте Табас: проницаемость 1,9·10–12 м2; пористость 1,9-7,8 %; плотность 1,6 кг/м3; зольность 36 %; сера 2 %; летучие вещества 15 %; влагосодержание 0,9 %.

Методы и материалы

На механизированной угольной шахте Табас дегазация угольного метана началась с панели Е3, длина которой составляет 1235 м, средняя рабочая скорость 3,9 м/сут, а среднесуточная производительность 2448 т. Обычно используется система очистных забоев с выемкой обратным ходом и возвратноточной системой проветривания. В дренажной системе шахты используются скважины вкрест простирания трещиноватости. На рис.1 показано дегазирование метана со скоростью м3/мин в течение 42 недель в начале панели E3. Сведения о панели были собраны с 12.05.2018 по 01.03.2019 г. Средняя дегазация угольного метана в этот период на панели E3 составила 6,6 м3/мин в течение недели, а эффективность дегазации была низкой. Общая длина скважин дегазации метана, пробуренных за эти 42 недели на панели E3, составила 11530 м, средняя длина 72,7 м, количество скважин 159, расстояние между кустами скважин дегазации метана варьировалось от 18 до 22 м.

Рис.1. Дегазирование метана на панели E3

Технические параметры дренажных скважин: средний угол скважин относительно оси откаточного штрека составил 38°, средний угол наклона скважины 16,09°.

Эффективность дегазации метана на панели Е3 была низкой, поэтому было принято решение изменить расположение скважин и расстояние между дренажными скважинами на панели Е4. Соответственно, были реализованы различные схемы расположения скважин в шахте. Для повышения эффективности отвода метана изменили расстояние между кустами скважин дегазации метана и длину скважин. С этой целью были проведены полевые испытания на панели E4, средняя рабочая скорость составила 3,4 м/сут, а среднесуточная производительность 2209 т.

Был проведен анализ изменения количества метана, каптированного при дренировании, и оценка эффективности этого процесса в зависимости от расстояния между скважинами на панели E4. Были реализованы три схемы бурения с различными расстояниями между станциями с целью получения подходящего расстояния между станциями дегазации метана.

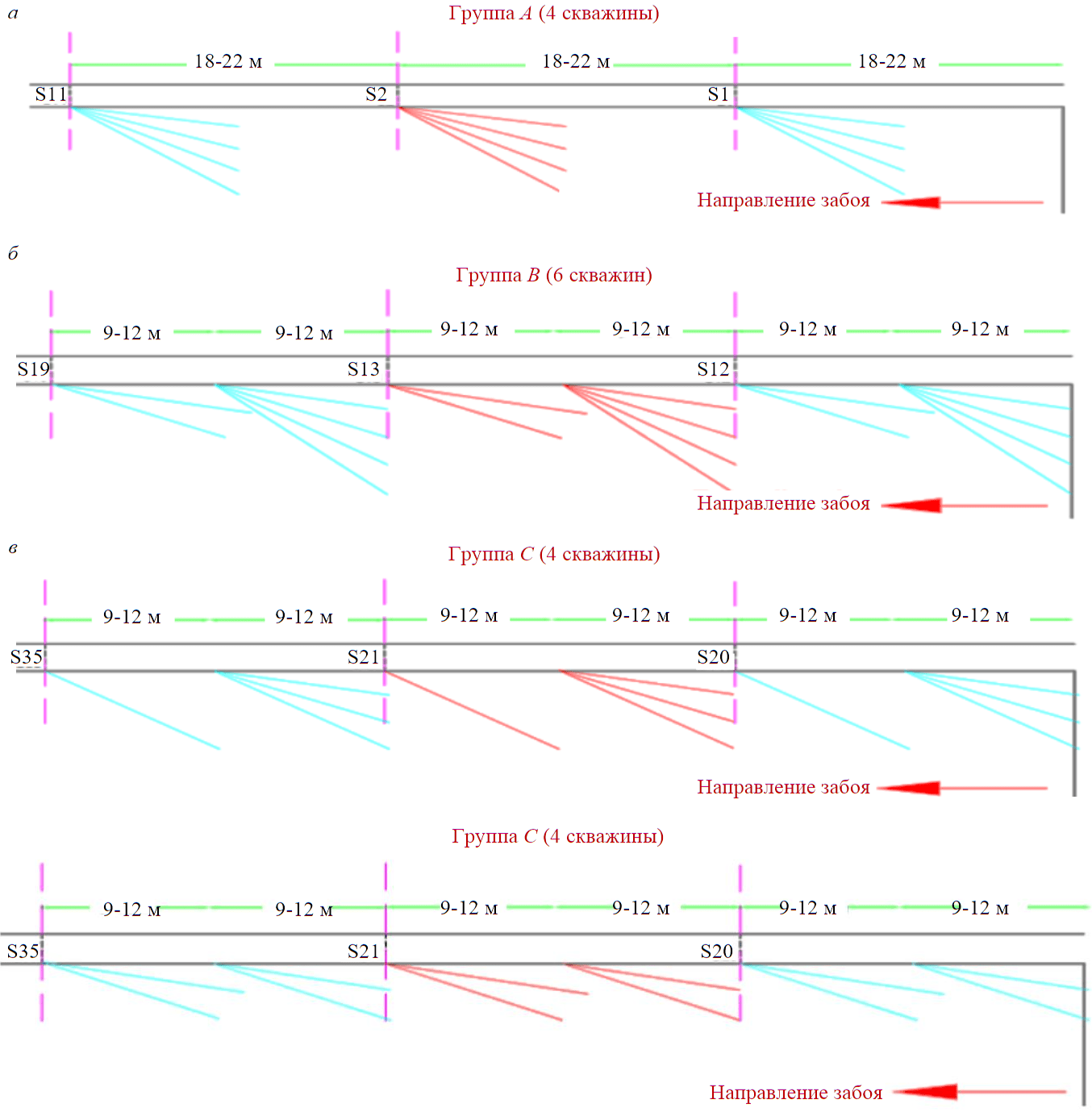

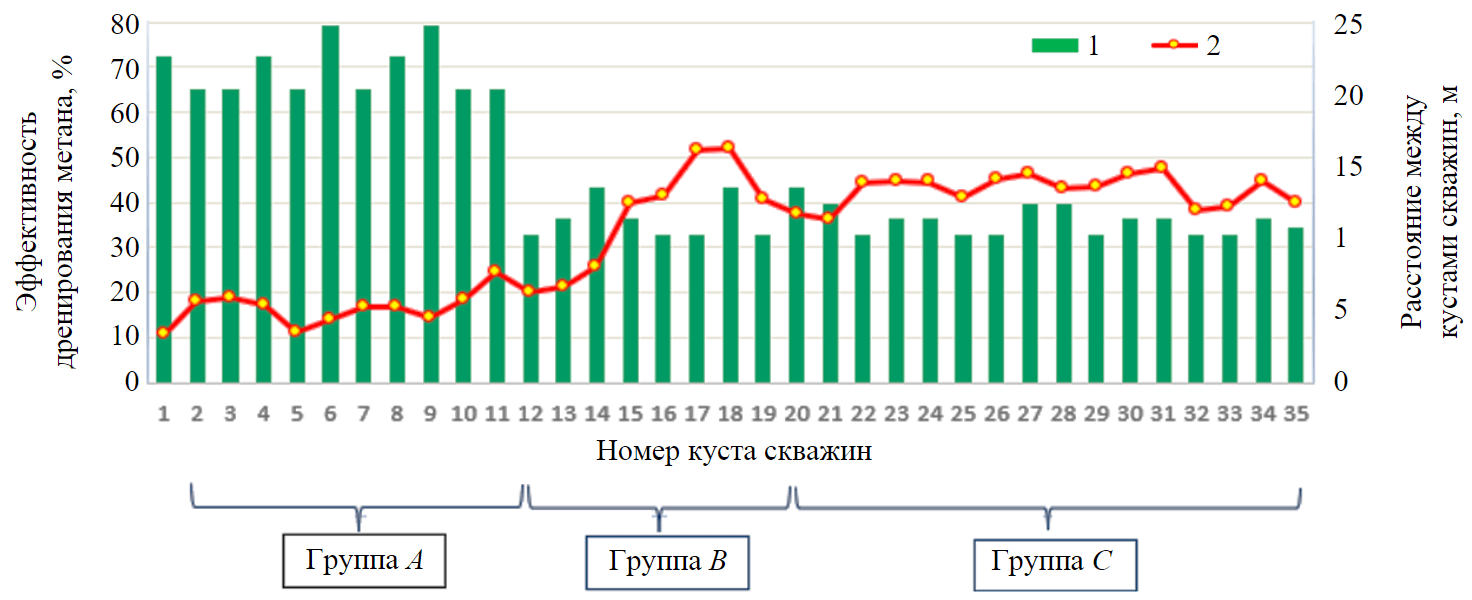

Данное полевое испытание было проведено для трех групп: А, В и С. Группа А состояла из 11 кустов скважин дегазации метана (1-11), и в каждом кусте было пробурено по четыре скважины. Расстояние между кустами скважин составляло от 18 до 22 м. Группа В состояла из восьми кустов скважин дегазации метана (12-19), в каждом кусте было пробурено по шесть скважин. Расстояние между кустами скважин в этой группе составляло от 9 до 12 м. Группа С состояла из 16 кустов скважин (20-35), в каждом из которых было пробурено по четыре скважины на расстоянии от 9 до 12 м. Схемы бурения показаны на рис.2.

Рис.2. Расстояние между кустами скважин дегазации метана в группах A (а), B (б) и C (в)

Общая длина скважин дегазации метана, пробуренных за 42 недели на панели E4, составила 5584 м; средняя длина скважин дегазации метана 36,2 м; количество скважин – 154. Технические параметры дренажных скважин в этой панели: средний угол скважины относительно оси откаточного штрека 36°; средний угол наклона скважины 17,8°.

Исследование на панели E4 проводилось с 07.02.2020 по 20.11.2020 г. Длина изучаемой панели составляла 1325 м, полевое испытание проводилось на первых 466 м панели. Использовались датчики метана и анемометры, размещенные на входе в вентиляционную выработку (откаточный штрек) для сбора данных о метане вентилируемого воздуха. За это время длина извлеченной части панели очистного забоя достигла примерно 466 м.

Методика замеров метана в сети трубопроводов для дегазации метана в каждом кусте скважин была следующей:

- Количество метановой смеси рассчитывается по формуле для измерения проходного сечения [27]

где A – коэффициент дисковой диафрагмы; ΔP – перепад давления, мм H2O; P – абсолютное давление, мм рт.ст., P = B + P1 – P2; B – барометрическое давление, мм рт.ст.; P1 – давление относительно глубины, мм рт.ст.; P2 – размер депрессии, мм рт.ст.; S – относительная плотность газа;

T – температура газа (первичная горная масса или непосредственно из установки) Т = t + 273 °С.

- Количество каптированного метана рассчитывается следующим образом:

где ССН4 – концентрация метана в трубопроводе, %.

Расстояние между кустами скважин и количество газа, дегазированного с каждого куста, представлены в табл.2.

Таблица 2

Расстояние между станциями и количество дегазированного угольного метана на панели E4

|

Номер куста скважин |

Количество скважин |

Расстояние между кустами скважин, м |

Дегазированный метан, м3 |

Группа |

|

1 |

4 |

20 |

69832 |

A |

|

2 |

4 |

18 |

53258 |

A |

|

3 |

4 |

18 |

68916 |

A |

|

4 |

4 |

20 |

99568 |

A |

|

5 |

4 |

18 |

49634 |

A |

|

6 |

4 |

22 |

100205 |

A |

|

7 |

4 |

18 |

102327 |

A |

|

8 |

4 |

20 |

107087 |

A |

|

9 |

4 |

22 |

94614 |

A |

|

10 |

4 |

18 |

114190 |

A |

|

11 |

4 |

18 |

114611 |

A |

|

12 |

6 |

9 |

142370 |

B |

|

13 |

6 |

10 |

161363 |

B |

|

14 |

6 |

12 |

175522 |

B |

|

15 |

6 |

10 |

118089 |

B |

|

16 |

6 |

9 |

84471 |

B |

|

17 |

6 |

9 |

141219 |

B |

|

18 |

6 |

12 |

186249 |

B |

|

19 |

6 |

9 |

182988 |

B |

|

20 |

4 |

12 |

134113 |

C |

|

21 |

4 |

11 |

118972 |

C |

|

22 |

4 |

9 |

193711 |

C |

|

23 |

4 |

10 |

157162 |

C |

|

24 |

4 |

10 |

149109 |

C |

|

25 |

4 |

9 |

120309 |

C |

|

26 |

4 |

9 |

246391 |

C |

|

27 |

4 |

11 |

223871 |

C |

|

28 |

4 |

11 |

155135 |

C |

|

29 |

4 |

9 |

253248 |

C |

|

30 |

4 |

10 |

162392 |

C |

|

31 |

4 |

10 |

160369 |

C |

|

32 |

4 |

9 |

142357 |

C |

|

33 |

4 |

9 |

117161 |

C |

|

34 |

4 |

10 |

106332 |

C |

|

35 |

4 |

11 |

193997 |

C |

Расчет эффективности метана на основании дегазации и вентиляции:

Результаты и обсуждение

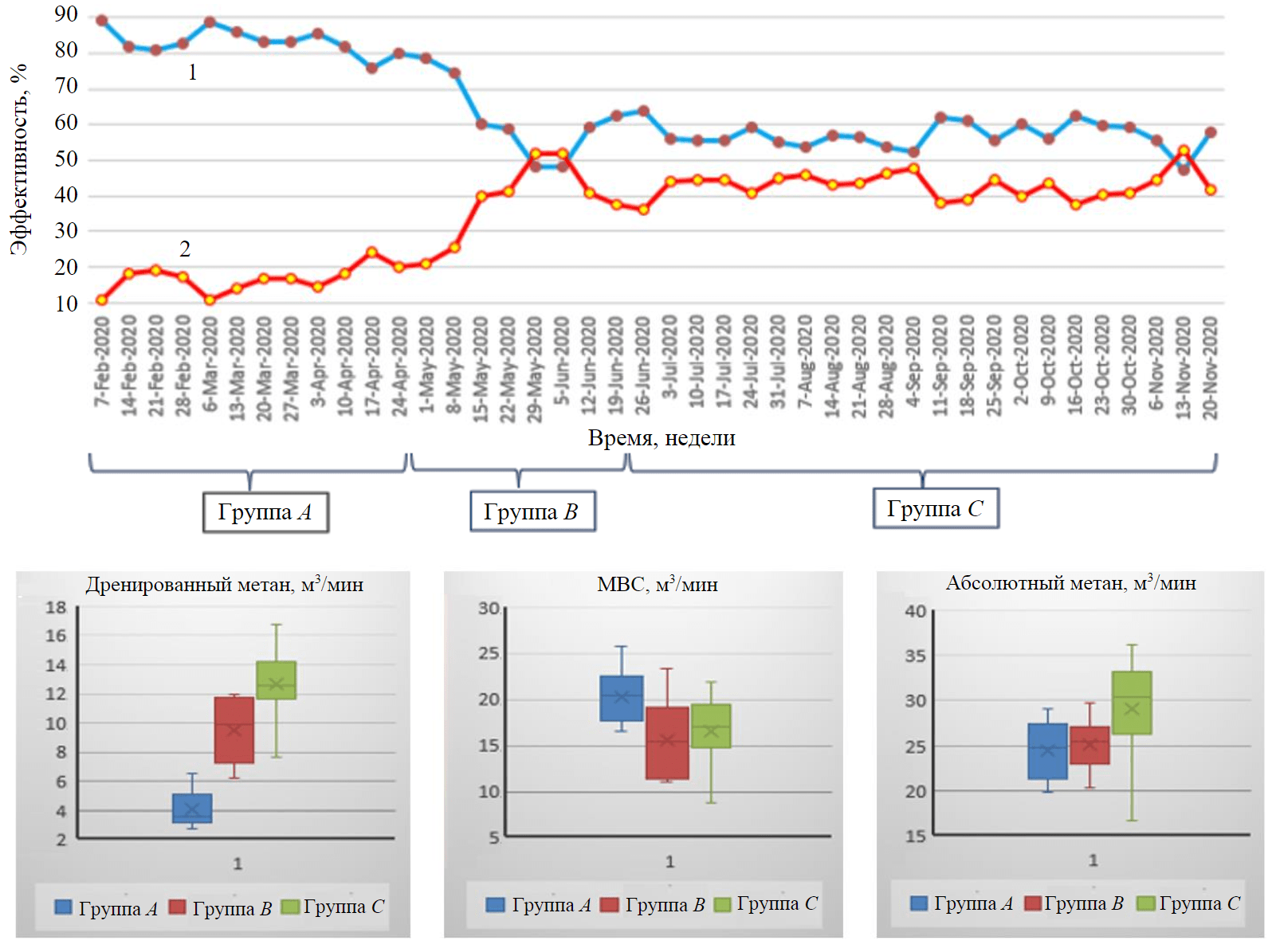

Результаты статистического анализа представлены на рис.3, 4. На начальном этапе изготовления панелей (30-239 м на панель очистного забоя, состоящую из скважин группы А) количество метана, уловленного дегазацией на начальном этапе добычи, составляло 2,8-6,5 при среднем показателе 4,1 м3/мин; значения МВС находились в пределах 16,6-25,7 при среднем значении 20,4 м3/мин; абсолютный метан варьировался от 19,9 до 29,12 при среднем значении 24,4 м3/мин.

Рис.3. Изменения в количестве дегазированного метана, МВС и абсолютного метана в каждой группе 1 – эффективность метана вентиляционных струй; 2 – эффективность дренирования метана

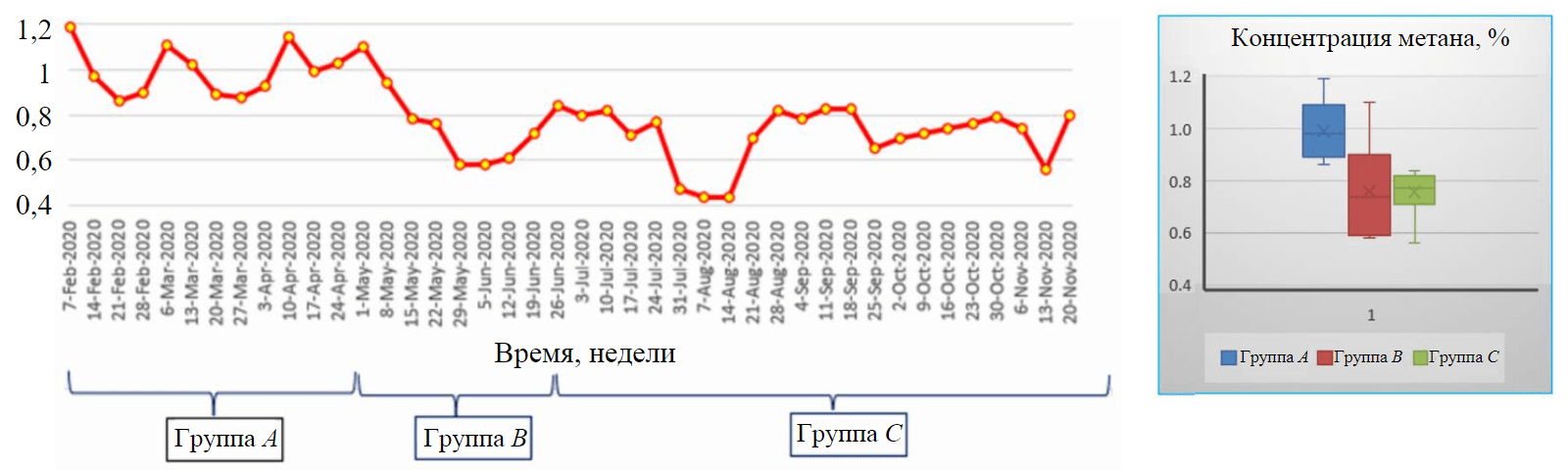

Рис.4. Концентрация метана в откаточном штреке (вентиляционная выработка для обратной струи, панель E4)

На глубине 240-323 м в панели очистного забоя, состоящей из скважин группы В, количество метана, уловленного при дегазации на этом этапе добычи, составило 6,3-12 при среднем показателе 9,5 м3/мин; значения МВС находились в пределах 11,1-23,4 при среднем значении 15,7 м3/мин; абсолютного метана – от 20,4 до 29,7 при среднем значении 25,2 м3/мин.

На глубине от 324 до 466 м в панели очистного забоя, состоящей из скважин группы С, количество метана, уловленного при дегазации, составило от 7,2 до 16,8 при среднем значении 12,3 м3/мин; значения МВС находились в пределах 8,8-21,9 при среднем значении 16,6 м3/мин, а абсолютного метана – от 16,7 до 36,2 при среднем значении 29 м3/мин.

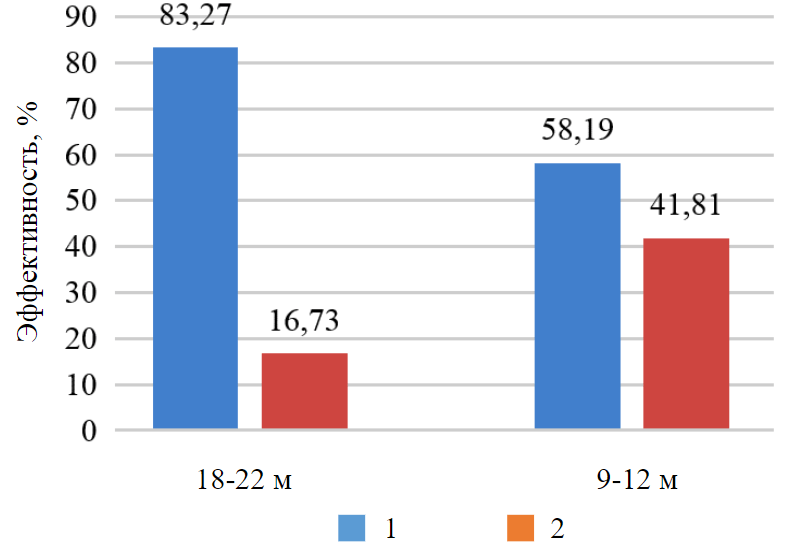

Эффективность дегазации метана и МВС представлена на рис.3. Наименьшая эффективность дегазации метана наблюдалась при расстоянии между скважинами дегазации метана в пределах 18-22 м; наибольшая средняя эффективность дегазации метана, достигающая 52,7 %, была зарегистрирована для временного интервала группы С при том же количестве скважин.

На рис.4 показана концентрация метана в откаточном штреке в промежутки времени групп А, В и С. Видно, что хотя кусты скважин дегазации метана с расстояниями в пределах 9-12 м сохраняют низкую концентрацию метана в откаточном штреке, расстояния в диапазоне 18-22 м приводят к повышению уровня возвратного метана. Группы B и C с расстоянием между станциями 9-12 м удерживают возвратный метан в откаточном штреке на более низком уровне, чем группа A с расстоянием между кустами скважин 18-22 м.

На рис.5 сравниваются различные параметры дренажных скважин на панелях E3 и E4. Количество скважин, пробуренных в течение первых 42 недель на панели E3, составило 159, тогда как количество скважин, пробуренных на панели E4 – 154. Средняя длина скважин, пробуренных на панелях E3 и E4, составила 72,70 и 36,20 м соответственно. Общая длина скважин, пробуренных на панелях E3 и E4, составила 11530 и 5584 м соответственно. Однако количество метана, дегазированного из панели E4, было выше, чем из панели E3.

Рис.5. Сравнение метана, дегазированного на панелях E3 и E4 1 – панель Е3; 2 – панель Е4

Рис.6. Влияние расстояния между кустами скважин дегазации метана на эффективность дегазации 1 – расстояние между скважинами; 2 – эффективность дренирования метана

Рис.7. Средняя эффективность дегазации метана и МВС 1 – эффективность МВС; 2 – эффективность дренирования метана

Анализ результатов показывает, что количество метана, дренированного с 4 по 14 недели из панели E3, выше, чем из панели E4, по следующим причинам: скорость продвижения забоя в панелях E3 и E4 составляла 24 и 18 м в неделю, общая длина скважин – 2323 и 1110 м, средняя длина скважин – 68 и 34 м, количество скважин – 34 и 32.

На рис.6, 7 показаны результаты полевых испытаний. При расстоянии между станциями дегазации метана 18-22 м (группа А) эффективность дегазации метана составляла 10-25 %. Однако при уменьшении расстояния между кустами скважин эффективность достигала около 40 %, а в некоторых случаях около 50 % (группы В и С).

Заключение

Эффективная дегазация метана в угольных шахтах не только повышает безопасность, но и увеличивает производительность. Данное исследование направлено на совершенствование процесса дегазации с учетом расстояния между кустами скважин дегазации при использовании скважин вкрест простирания трещиноватости. Эффективность системы дегазации метана может быть определена путем детального анализа выбросов метана в панелях очистного забоя. Наибольшая эффективность дегазации метана наблюдалась при расстоянии между кустами скважин в пределах 9-12 м. Результаты показали, что эффективность дегазации метана была выше при расстоянии между кустами скважин в пределах 9-12 м с расположением скважин 3-1 или 2-2 (см. рис.2, в) по сравнению с расстоянием между кустами скважин с 4 скважинами в диапазоне 18-22 м.

Литература

- Borowski M., Kuczera Z. Comparison of Methane Control Methods in Polish and Vietnamese Coal Mines // E3S Web of Conferences. 2018. Vol. 35. № 01004. DOI: 10.1051/e3sconf.20183501004

- Best Practice Guidance for Effective Methane Drainage and Use in Coal Mines, Ece Energy. Series № 31. United Nations, New York and Geneva, 2010. 86 p.

- Rahimi Sh., Ataee-pour M., Madani H., Aminossadati S.M. Investigating the impact of gas emission uncertainty on airflow distribution in an auxiliary ventilation system using CFD and Monte-Carlo simulation // Building and Environment. 2021. Vol. 204. № 108165. P. 1-10. DOI: 10.1016/j.buildenv.2021.108165

- Szlązak N., Swolkień J. The Effectiveness Of The Methane Drainage Of Rock-Mass With A U Ventilation System // Archives of Mining Sciences. 2016. Vol. 61. № 3. P. 617-634. DOI: 10.1515/amsc-2016-0044

- Джиоева А.К., Бригида В.С. Пространственная нелинейность динамики метановыделения в подземных скважинах для устойчивого развития геотехнологий // Записки Горного института. 2020. Т. 245. С. 522-530. DOI: 10.31897/PMI.2020.5.3

- Saghafi A., Pinetown K.L. A new method to determine the depth of the de-stressed gas-emitting zone in the under burden of a longwall coal mine // International Journal of Coal Geology. 2015. Vol. 152. Part A. P. 156-164. DOI: 10.1016/j.coal.2015.09.008

- Yong Zhang, Xibin Zhang, Chunyuan Li et al. Methane moving law with long gas extraction holes in goaf // Procedia Engineering. 2011. Vol. 26. P. 357- 365. DOI: 10.1016/j.proeng.2011.11.2179

- Chenlin Wang, Xiaodong Zhang. Experimental study on the fracture distribution characteristics of the overlying strata in an abandoned gob // Research square. 2021. DOI: 10.21203/rs.3.rs-992837/v1

- Krause E., Skiba J. Formation of methane hazard in longwall coal mines with increasingly higher production capacity // International Journal of Mining Science and Technology. 2014. Vol. 24. Iss. 3. P. 403-407. DOI: 10.1016/j.ijmst.2014.03.020

- Hosseini A., Najafi M. Determination of Methane Desorption Zone for the design of drainage boreholes Pattern (Case Study: E4 Panel of Tabas Mechanized Coal Mine, Iran) // Rudarsko-geološko-naftni zbornik. 2021. P. 61-75. DOI: 10.17794/rgn.2021.1.6

- Skotniczny P. Three-dimensional numerical simulation of the mass exchange between longwall headings and goafs, in the presence of methane drainage in a U-type ventilated longwall // Archives of Mining Sciences. 2013. Vol. 58. № 3. P. 705-718. DOI: 10.2478/amsc-2013-0049

- Guorui Feng, Ao Zhang, Shengyong Hu et al. A Method to Accurately Determine the Methane Enrichment Zone of a Longwall Coal Mine // Geofluids. Vol. 2019. № 2438075. P. 1-10. DOI: 10.1155/2019/2438075

- Karacan C.Ö., Diamond W.P., Schatzel S.J. Numerical analysis of the influence of in-seam horizontal methane drai-nage boreholes on longwall face emission rates // International Journal of Coal Geology. 2007. Vol. 72. Iss. 1. P. 15-32. DOI: 10.1016/j.coal.2006.12.007

- Campoli A.A., Cervik J., Schatzel S.J. Control of Longwall Gob Gas With Cross-Measure Boreholes (Upper Kittanning Coalbed): Report of investigations / United States Department of Interior, Bureau of Mines. № 8841. Bureau of Mines, 1983. P. 1-17.

- Бригида В.С., Голик В.И., Дмитрак Ю.В., Габараев О.З. Обеспечение устойчивоcти подрабатываемых наклонных дегазационных скважин при интенсивной разработке свит газоносных угольных пластов // Записки Горного института. 2019. Т. 239. С. 497-501. DOI: 10.31897/PMI.2019.5.497

- Pan Wei, Changwen Huang, Xuelong Li et al. Numerical simulation of boreholes for gas extraction and effective range of gas extraction in soft coal seams // Energy Science and Engineering. 2019. P. 1-17. DOI: 10.1002/ese3.377

- Swolkien J. Utilizing of Methane from Polish Hard Coal Mines // Journal of Energy and Power Engineering. 2015. Vol. 9. P. 149-160. DOI: 10.7265/1934-8975/2015.02.004

- Szlazak N., Obracaj D., Swolkien J. Enhancing Safety in the Polish High-Methane Coal Mines: An Overview // Mining, Metallurgy & Exploration. 2020. Vol. 37. P. 567-579. DOI: 10.1007/s42461-020-00190-0

- Szlazak N., Obracaj D., Swolkień J. Methods of Methane Control in Polish Coal Mines // Proceedings of the 11th International Mine Ventilation Congress. Beijing, China: Jointly published with Science Press, 2018. P. 292-307. DOI: 10.1007/978-981-13-1420-9_25

- Szlązak N., Borowski M., Obracaj D. et al. Selected issues related to methane hazard in hard coal mines. Kraków: AGH University of Science and Technology Press, 2014. 148 p.

- Qin Johnny, Qu Qingdong, Guo Hua. CFD simulations for longwall gas drainage design optimization // International Journal of Mining Science and Technology. 2017. Vol. 27. Iss. 5. P. 777-782. DOI: 1016/j.ijmst.2017.07.012

- Tengteng Li, Bing Wu, Baiwei Lei. Study on the Optimization of a Gas Drainage BoreholeDrainage Horizon Based the Evolution Characteristics of Mining Fracture // Energies. 2019. Vol. 12 (23). № 4499. DOI: 10.3390/en12234499

- Xingkui Liu, Shuzhao Yang. Three-dimensional numerical simulation of methane drainage by high-level drill holes in a lower protective coal seam with a «U» type face // International Journal of Coal Science & Technology. 2014. Vol. 1 (4). P. 434-440. DOI: 10.1007/s40789-015-0053-6

- Zongyi Qin, Liang Yuan, HuaGuo, Qingdong Qu. Investigation of longwall goaf gas flows and borehole drainage performance by CFD simulation // International Journal of Coal Geology. 2015. Vol. 150-151. P. 51-63. DOI: 10.1016/j.coal.2015.08.007

- Berger J., Markiewicz J., Dolega T. Influence of distance of exploitational front from drainage boreholes on their efficiency with use the U ventilation system // Archives of Mining Sciences. 2010.Vol. 55. № 3. P. 561-571.

- Yangchun Han, Jiulong Cheng, Qisong Huang et al. Prediction of the height of overburden fractured zone in deep coal mining: Case study // Archives of Mining Sciences. 2018. Vol. 63 (3). P. 617-631. DOI: 10.24425/123687

- Whittles D.N., Lowndes I.S., Kingman S.W. et al. The stability of methane capture boreholes around a long wall coal panel // International Journal of Coal Geology. 2007. Vol. 71. Iss. 1-3. P. 313-328. DOI: 10.1016/j.coal.2006.11.004

- Yuanyuan Xing, Feifei Zhang. Optimizing borehole spacing for coal seam gaspre-drainage // Journal of Geophysics and Engineering. 2019. Vol. 16. Iss. 2. P. 399-410. DOI: 10.1093/jge/gxz014

- Szlazak N., Borowski M., Swolkien J. The Effectiveness of the Methane Drainage of the Rock-Mass with a Parallel Ventilation Heading During Longwall Mining // Journal of Energy and Power Engineering. 2014. Vol. 8. Iss. 11. P. 1876-1888.

- Napieraj S. Efficiency of the methane drainage of coal seams in polish underground coal mines // Journal of Mining Institute. 2006. Vol. 167. № 2. P. 145-148.

- Szlazak N., Borowski M., Obracaj D. et al. Comparison of methane drainage methods used in polish coal mines // Archives of Mining Sciences. 2014. Vol. 59. № 3. P. 655-675. DOI: 2478/amsc-2014-0046

- Tutak M., Brodny J. The Impact of the Strength of Roof Rocks on the Extent of the Zone with a High Risk of Spontaneous Coal Combustion for Fully Powered Longwalls Ventilated with the Y-Type System – A Case Study // Applied Science. 2019. Vol. 9. № 5315. DOI: 10.3390/app9245315

- Hosseini A., Najafi M., Hossein Morshedy A. The effect of technical parameters of cross-measure boreholes methane drainage method on the amount of exhaust gas // Case study: Tabas Parvadeh coal mine № 1. 2022. Vol. 12. № 30. P. 79-89. DOI: 10.29252/ANM.2021.17356.1522

- Bagherzadeh A., Najafi M., Fatehi Marji F., Noroozi M. A proper borehole pattern design for coal seam methane drainage in Tabas coal mine using Comsol Multiphysics // Journal of Sustainable Mining. 2022. Vol. 21. № 1. DOI: 10.46873/2300-3960.1347