Перспективы использования современных технологических решений при отработке пологих пластов угля с учетом опасности формирования очагов его самовозгорания

- 1 — д-р техн. наук заведующий кафедрой Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus

- 2 — аспирант Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus

Аннотация

Самовозгорание угля остается важной проблемой для угольных шахт, которая может привести к взрыву метана и угольной пыли. Аварии, связанные с самовозгоранием угля, могут нанести угледобывающим компаниям значительные экономические убытки, а также влекут за собой социальный ущерб – травмы и гибель людей. На шахтах Кузбасса известны аварии, произошедшие в результате халатного отношения к опасности возникновения очагов самовозгорания угля, жертвами которых стали десятки человек. Анализ аварийных ситуаций, связанных с самовозгоранием угля, показывает, что существующий широкий спектр средств профилактики эндогенных пожаров не обеспечивает полную безопасность при отработке пластов угля, склонного к самовозгоранию, поэтому в шахтах продолжают возникать очаги самовозгорания. Последствия, которые могут возникнуть в результате взрыва метана, инициированного очагом самовозгорания, указывают на необходимость совершенствования применяемых технологий. Цель работы – определить влияние современных технологических решений, применяемых на действующих шахтах при подземной отработке пологих пластов угля, склонного к самовозгоранию, и разработать новые решения, позволяющие снизить эндогенную пожароопасность. Представлены выводы о влиянии оставления целиков угля в выработанном пространстве, изолированного отвода воздуха из очистного забоя по выработанному пространству, длины очистного забоя и выемочного столба и других факторов на опасность формирования очагов самовозгорания. Также сделаны выводы о возможности использования современных технологических решений в будущем.

Введение

За 2020 г. на территории Кузнецкого угольного бассейна было добыто более 55 % от общего объема угля, добытого в России [19]. Предприятия Кузбасса ежегодно наращивают свою производительность на 4-6 %. Половина из них добывают уголь подземным способом, что связано с высоким качеством угля, условиями залегания пластов и их мощностью. Эти факторы позволяют применять современные технологические решения и самое эффективное оборудование [4, 30].

Однако при отработке пластов угля Кузнецкого бассейна необходимо учитывать, что около 70 % от общего числа пластов склонны к самовозгоранию, а также больше 60 % опасны по газовому фактору. Основная опасность связана с тем, что возникший очаг самовозгорания может стать причиной взрыва метана, который несет катастрофические последствия [9]. На предприятиях Кузнецкого бассейна известно несколько таких случаев, например, взрывы метана на шахте Ульяновская 19 марта 2007 г. (погибло 110 человек) и на шахте Юбилейная 24 мая 2007 г. (погибло 38 человек), два взрыва метана на шахте Распадская 8 и 9 мая 2010 г. (погиб 91 человек).

Постановка проблемы

Существует большое количество специальных средств для снижения опасности самовозгорания угля [36]: в последние годы на шахтах Кузнецкого угольного бассейна для этих целей часто применяется азот [16], который, как и другие средства, предназначен для снижения химической активности угля. В этом случае уголь не способен поглотить необходимое количество кислорода для нагревания до критической температуры, за счет чего самовозгорание не происходит [24].

Однако аварии, связанные с самовозгоранием угля, продолжают возникать каждый год [11]. Это свидетельствует о том, что существующие средства недостаточно эффективны. Значительные последствия, которые несут аварии, указывают на необходимость разработки новых способов снижения опасности возникновения эндогенных пожаров в условиях постоянного роста производительности угледобывающих предприятий [4].

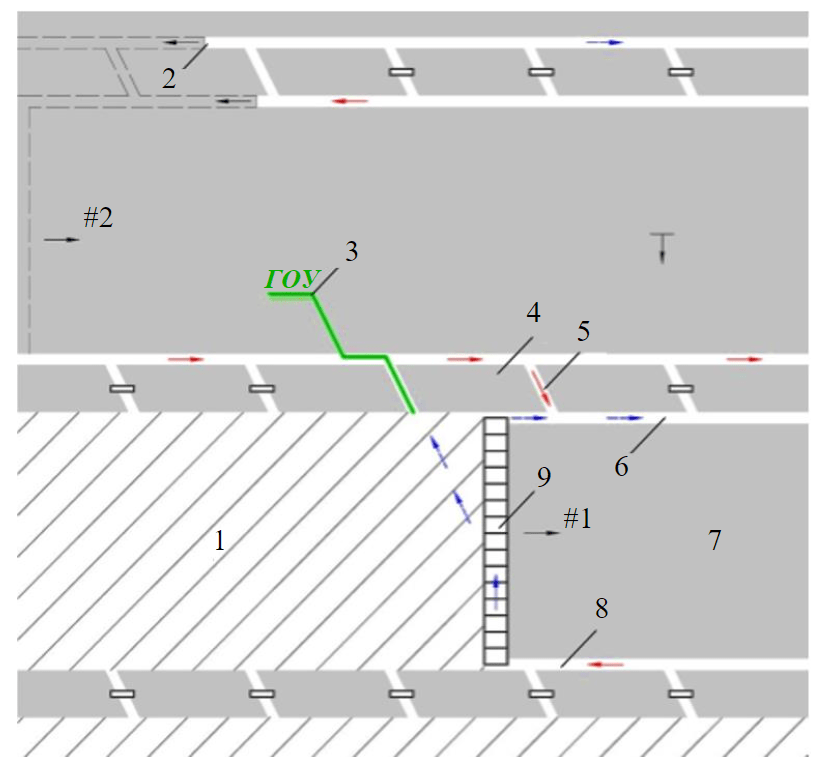

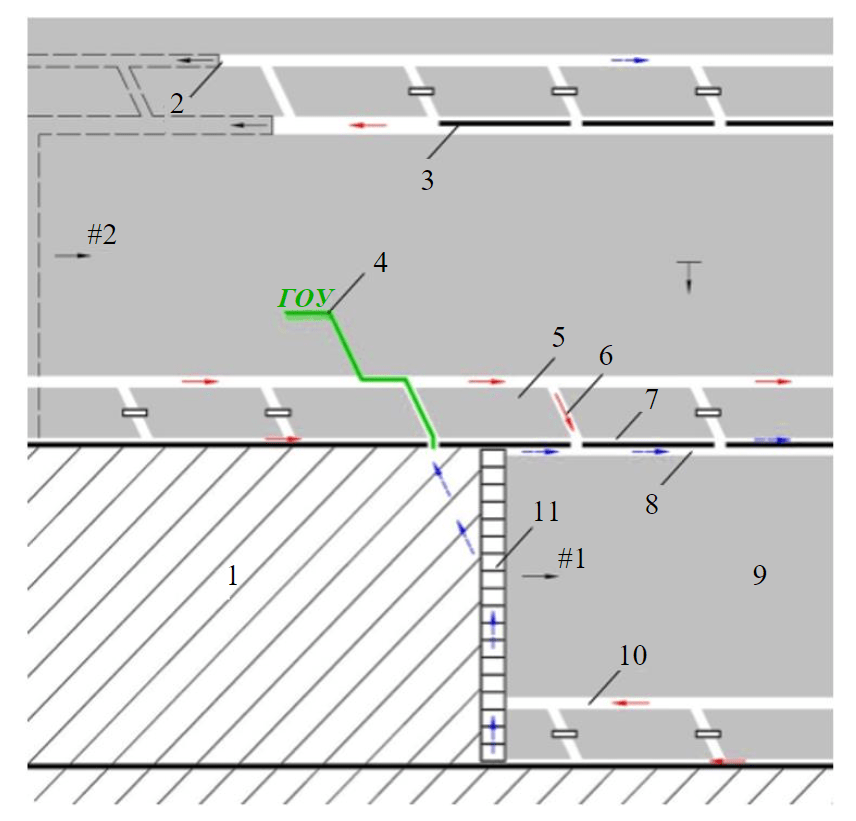

Рис.1. Технология отработки пологих пластов угля на высокопроизводительных шахтах Кузбасса 1 – выработанное пространство; 2 – проходческий забой; 3 – газоотсасывающая установка; 4 – целик угля; 5 – сбойка; 6 – вентиляционный штрек; 7 – массив угля; 8 – конвейерный штрек; 9 – очистной забой

Методология

Для оценки влияния современных технологических решений на опасность формирования очагов самовозгорания угля исследован опыт работы шахт, которые разрабатывают пласты угля, склонного к самовозгоранию, на территории Кузнецкого бассейна России последние 30 лет.

Проанализирована современная научная, нормативная и техническая литература, связанная с вопросами отработки подземным способом пластов угля. Приняты во внимание официальные сведения об авариях, связанных с самовозгоранием угля в шахтах на территории Кузнецкого бассейна, и их причинах.

Обсуждение

Для подземной отработки пологих пластов угля на Кузнецком угольном бассейне используется единственная система разработки – длинными столбами, подготовка которых осуществляется сдвоенными штреками (рис.1). При реализации указанной системы разработки в выработанном пространстве оставляют целики угля.

Требования нормативных документов, в т.ч. правил безопасности для угольных шахт, регламентируют оставление целиков при отработке склонных к самовозгоранию пластов угля. Это связано с необходимостью надежной изоляции ранее отработанных участков и предотвращением утечек воздуха к ним [28, 31, 32].

Целики угля имеют важное значение для возможности реализации современных технологических решений [4, 23, 29]: они поддерживают рабочее состояние выработки в течение всего срока отработки выемочного участка. Это позволяет применять анкерную крепь во всех участковых выработках шахты. Как результат увеличивается скорость проведения выработок и снижается стоимость проходческих работ. На шахтах Кузнецкого угольного бассейна они снижают влияние газового фактора, так как изолируют выемочный участок от выработанного пространства соседнего участка [17]. Также целики позволяют использовать изолированный отвод воздуха из очистного забоя в участковую выработку со свежей струей воздуха через выработанное пространство. Это значительно снижает влияние газового фактора на работу очистного забоя [11, 20, 37], что позволяет использовать высокопроизводительное оборудование на современных шахтах. С помощью такого оборудования можно добыть более 1,5 млн т угля в месяц из одного очистного забоя. Например, в сентябре 2018 г. на шахте им. Ялевского был установлен мировой рекорд по добыче угля – 1,627 млн т. Шахта расположена на территории Кузнецкого угольного бассейна и разрабатывает пласты угля, опасные по газовому фактору и самовозгоранию, поэтому этот пример хорошо отражает эффективность современных технологических решений, требующих оставления целиков угля [1].

Применение современного оборудования позволяет значительно увеличивать длину как очистных забоев, так и выемочных участков. В отдельных случаях на высокопроизводительных шахтах Кузнецкого угольного бассейна длина очистного забоя достигает 400 м, а длина выемочного участка – 4700 м [1]. Это связано с надежностью современного оборудования и его потенциальной возможностью отрабатывать большие выемочные участки без остановки на ремонтно-восстановительные работы.

Благодаря увеличению производительности при отработке выемочных столбов больших размеров на шахтах Кузнецкого бассейна наблюдается тенденция к увеличению концентрации горных работ. У многих шахт только один высокопроизводительный очистной забой. Их опыт показывает, что высокая концентрация горных работ положительно сказывается на экономической эффективности работы предприятий [4, 22].

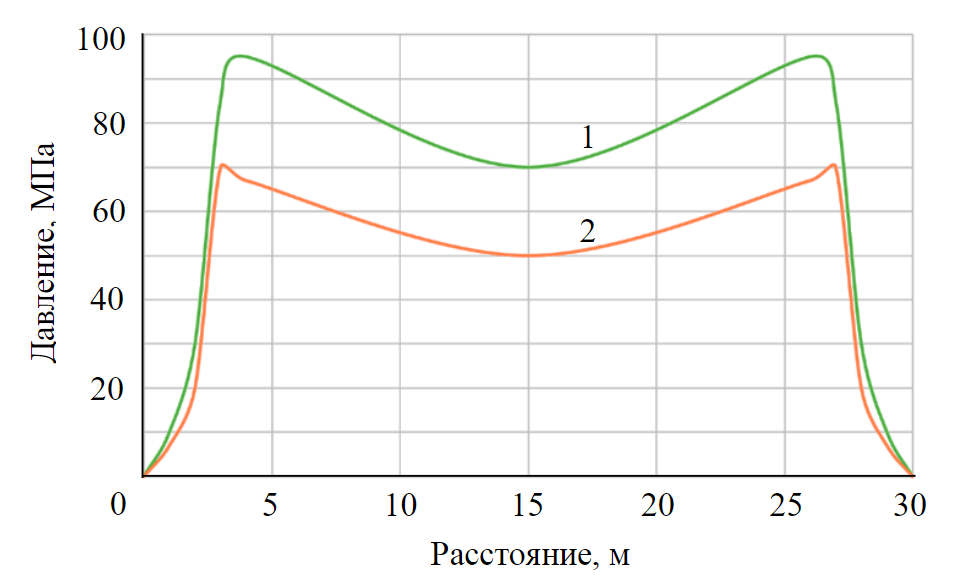

Рис.2. Распределение давления по целику угля при длине лавы 300 (1) и 200 м (2)

Из-за возможности обеспечения высокого уровня концентрации горных работ и высокой производительности современные технологические решения с оставлением целиков получили широкое распространение. Однако оставление целиков угля в выработанном пространстве имеет ряд недостатков, в частности, по данным исследований, целики являются основной причиной формирования очагов самовозгорания [9, 12, 17]. На это может указывать тот факт, что до 2015 г. правила безопасности требовали при отработке пластов угля, склонного к самовозгоранию, использовать бесцеликовые технологии с полевой подготовкой выемочных участков.

В шахтах очаги самовозгорания чаще всего формируются в выработанном пространстве или в зонах геологических нарушений [34]. Это связано с тем, что на таких участках могут формироваться скопления размельченного угля, например, из-за увеличения размеров выемочных столбов. Если в зонах геологических нарушений скопления размельченного угля имеют естественное происхождение, то в выработанном пространстве это технологический недостаток. Опорное горное давление в выработанном пространстве разрушает краевые части угольных целиков [6, 27]. При увеличении длины очистного забоя (расстояния между целиками угля) возрастает опорное горное давление (рис.2).

Вследствие того, что современные высокопроизводительные шахты используют отвод воздуха из очистного забоя по выработанному пространству, его часть просачивается через образовавшиеся скопления размельченного угля (разрушенные краевые части угольных целиков), что стимулирует процесс окисления и постепенного нагревания угля [36]. Когда температура достигает критического значения, происходит самовозгорание [21].

Важное значение для оценки возможности использования современных технологических решений имеет тот факт, что на высокопроизводительных шахтах глубина ведения горных работ увеличивается практически каждый год [25], за счет чего увеличивается размер целиков угля. Это связано с повышением горного давления на большой глубине и необходимостью сохранения неразрушенной средней части целика для обеспечения изоляции выработанного пространства [3], где ежегодно возрастает влияние опорного горного давления на краевые части целиков и, как следствие, увеличивается объем размельченного угля.

С увеличением длины выемочных столбов закономерно возрастает и число вентиляционных сбоек, которые проходят между участковыми штреками при подготовке выемочных участков параллельными выработками. При этом как по контуру участковых штреков, так и по контуру вентиляционных сбоек, могут образовываться зоны дезинтеграции горных пород [7, 18, 26]. При наложении таких зон в местах сопряжения штреков и вентиляционных сбоек по разупрочненному воздухопроницаемому массиву может устанавливаться аэрологическая связь между участковой выработкой со свежей или исходящей струей воздуха и выработанным пространством. Таким образом, к скоплениям размельченного угля краевой части целика в выработанном пространстве могут поступать утечки воздуха, способствуя его окислению. Возникший очаг может развиваться в направлении поступающего воздуха и, достигнув внешней кромки целика, стать причиной взрыва метана [14, 17].

Следует отметить, что на большинстве современных шахт вентиляционные сбойки между параллельными участковыми штреками проходят по диагонали. В этом случае краевые части целиков угля в выработанном пространстве имеют остроугольную форму, их узкая часть больше подвержена влиянию опорного горного давления и, разрушаясь, образует значительные объемы размельченного угля у вентиляционных сбоек [33, 35].

Анализируя приведенные факторы, можно сделать вывод, что при использовании современных технологических решений у вентиляционных сбоек со стороны выработанного пространства формируются благоприятные условия для развития очагов самовозгорания. Неизбежное увеличение числа вентиляционных сбоек и длины выемочных столбов при подготовке выемочных участков сдвоенными штреками приводит к увеличению количества потенциально опасных зон формирования очагов самовозгорания. При этом наибольшую опасность составляют выемочные участки, на которых вентиляционные перемычки между штреками проводят по диагонали.

Результаты

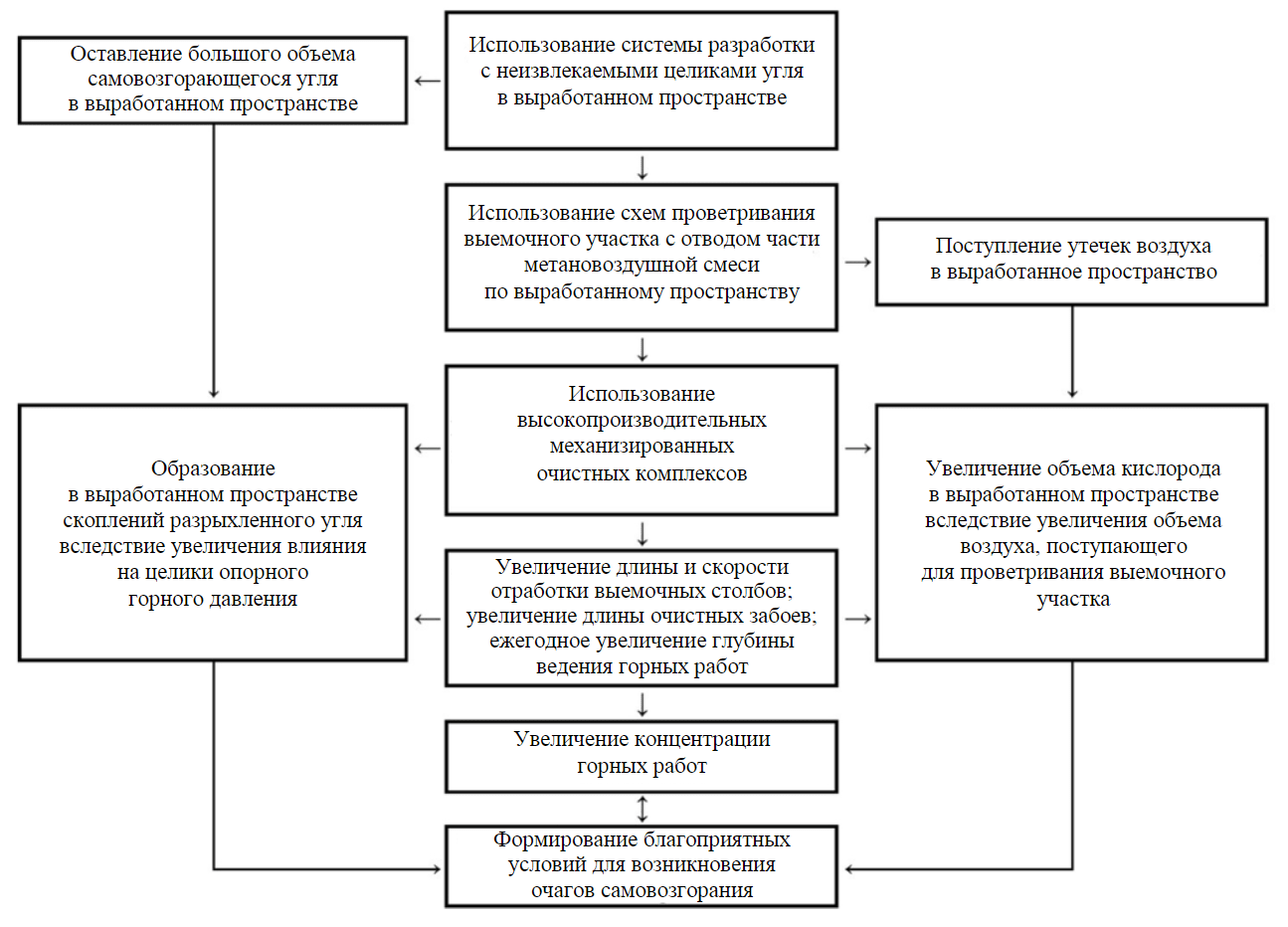

Выявленное влияние современных технологических решений, применяемых на действующих шахтах при подземной отработке пологих пластов угля, на опасность формирования очагов самовозгорания отражено в блок-схеме (рис.3).

При отработке пластов угля, склонного к самовозгоранию, согласно требованиям действующих нормативных документов, необходимо оставлять целики, предназначенные для изолирования выемочных столбов. Другими словами, на действующих шахтах намеренно оставляют большой объем самовозгорающегося материала в выработанном пространстве, что увеличивает потенциальную опасность формирования очагов самовозгорания.

Для увеличения производительности очистных забоев необходимо исключить влияние газового фактора на работу оборудования [5, 8, 22]. С этой целью современные шахты используют изолированный отвод воздуха из лавы через выработанное пространство, куда неизбежно поступают утечки воздуха.

Высокая производительность современных очистных забоев позволила шахтам увеличивать экономическую эффективность производства за счет повышения концентрации горных работ, вплоть до уровня, при котором вся шахтная угледобыча сосредоточена в одном очистном забое. Помимо увеличения средней скорости подвигания очистных забоев, указанная стратегия привела к существенному увеличению длины лав и выемочных столбов на действующих шахтах. Такие изменения отразились на повышении влияния опорного горного давления на целики и закономерном увеличении объемов скоплений размельченного угля в выработанном пространстве. Кроме того, с ростом нагрузок на очистной забой и увеличением размеров выемочных столбов появляется необходимость в увеличении количества воздуха, подаваемого для проветривания выемочного участка, что приводит к увеличению утечек воздуха в выработанное пространство [13-15].

Рис.3. Оценка влияния современных технологических решений на опасность формирования очагов самовозгорания угля в шахтах

Выявленное влияние современных технологических решений на опасность формирования очагов самовозгорания в выработанном пространстве позволяет заключить, что при сохранении существующих тенденций, эндогенная пожароопасность на угольных шахтах будет постоянно возрастать. Учитывая данные обстоятельства, важной задачей является разработка новых технологических решений, позволяющих увеличить безопасность отработки пологих пластов угля, склонного к самовозгоранию. Важно учитывать, что в условиях рыночной экономики новые решения не должны уступать по технико-экономическим показателям уже существующим и зарекомендовавшим себя технологическим решениям.

Значительно повысить безопасность при отработке пластов угля, склонного к самовозгоранию, возможно путем возведения полосы из твердеющих материалов при подготовке выемочного участка и отработкой параллельного полосе целика угля на одной линии с очистным забоем после выполнения им основных функций (рис.4).

При реализации указанной технологии обеспечивается возможность применения комбинированной схемы проветривания с изолированным отводом части воздушной струи через выработанное пространство, а также применение анкерной крепи в качестве основной крепи участковых выработок. В то же время за счет формирования на границе выемочного столба полосы из твердеющих материалов возможно проветривание тупиковой части лавы без отвода струи воздуха через завалы и обрушения, а также исключается негативное влияние (в виде выбросов метана и угольной пыли) выработанного пространства смежного ранее отработанного выемочного столба на работу очистного забоя.

Затраты на формирование полосы идут на материалы, из которых формируется полоса, на доставку материалов, увеличение площади поперечного сечения штрека, в котором формируется полоса; затраты на оборудование для формирования полосы, оплату труда персонала, осуществляющего формирование полосы, и на отчисления на социальные нужды. Экономическая эффективность применения рекомендуемой технологии обеспечивается за счет компенсации затрат прибылью от продажи запасов, содержащихся в целиках.

Рис.4. Технология с отработкой целика угля на одной линии с очистным забоем и возведением полосы из твердеющих материалов 1 – выработанное пространство; 2 – проходческий забой; 3 – полоса из твердеющих материалов; 4 – газоотсасывающая установка; 5 – целик угля; 6 – сбойка; 7 – вентиляционная перемычка; 8 – конвейерный штрек; 9 – массив угля; 10 – воздухоподающий штрек; 11 – очистной забой

Для оценки экономической эффективности применения рекомендуемой технологии рассчитывались параметры целиков с использованием методических указаний ВНИМИ, а также параметры полос из твердеющих материалов с помощью инструкции, разработанной ИГД им. Скочинского [2, 10]. Ширина целиков определена из равенства

где B – ширина целика угля, м; H – глубина ведения горных работ, м; d – суммарная ширина вентиляционных сбоек, м; l – длина целика, м; ϒ – объемный вес пород, т/м3; Rc – кубиковая прочность угля на сжатие, тс/см2; q – поправка, учитывающая влияние на целик БВР; m – вынимаемая мощность пласта, м.

Нагрузка на 1 м полосы из твердеющих материалов определена по формуле

где hн – мощность непосредственной кровли, м; b – ширина охраняемой выработки, м; l – шаг обрушения основной кровли, м.

Ширина полосы из твердеющих материалов, на которую оказывает воздействие нагрузка, рассчитана по формуле

где kз – коэффициент запаса (при ширине полосы ≤1,5 м – 1,5; >1,5 м – 1,2); σсж – прочность материала полосы на одноосное сжатие, тс/м2.

Для определения области рационального использования рекомендуемой технологии расчеты производились для различной мощности отрабатываемого пласта и глубины ведения горных работ.

При выполнении анализа экономической эффективности применения рекомендуемой технологии сравнивалась валовая прибыль, полученная при продаже запасов выемочного столба, отработанного с оставлением целиков угля в выработанном пространстве – Пв1, и валовая прибыль от продажи запасов идентичного выемочного столба, отработанного с применением рекомендуемой технологии – Пв2,

где Пв – валовая прибыль от продажи 1 т угля, руб.; Q – объем запасов угля в границах выемочного столба, т,

∆С – увеличение себестоимости 1 т угля при реализации разработанной технологии, руб.; ∆Q – прирост объема добычи угля за счет отработки целика на одной линии с очистным забоем, т.

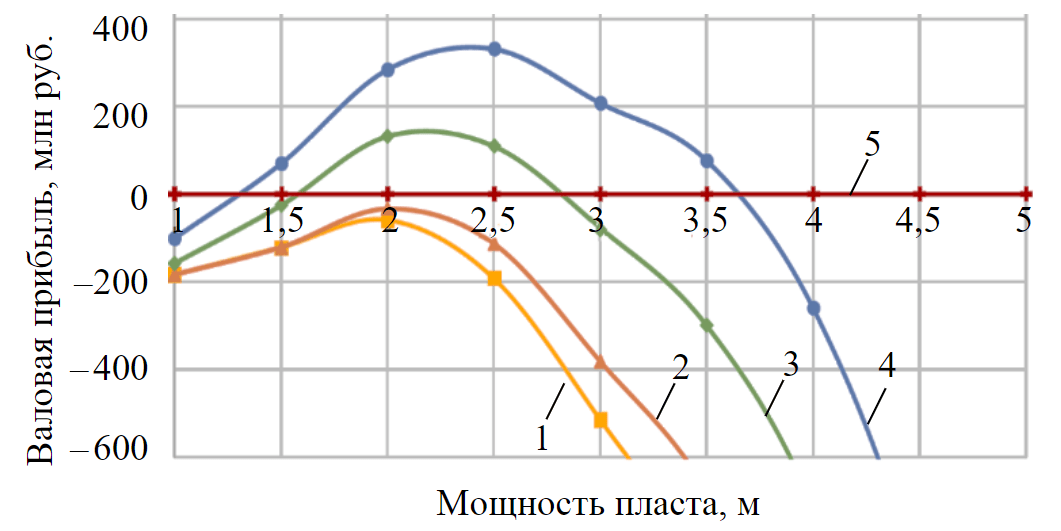

В качестве стоимости материалов и различных видов работ были взяты цены, принятые на современном рынке. Результаты выполненных расчетов представлены на графике (рис.5).

Проведенный анализ позволяет сделать вывод, что с увеличением глубины ведения горных работ возрастает экономическая эффективность применения технологии с полосами из твердеющих материалов. Наиболее оптимальными условиями применения указанной технологии являются пологие пласты угля мощностью 2-2,5 м на глубине более 300 м.

Рис.5. Зависимости экономической эффективности применения рекомендуемой технологии от мощности пласта и глубины ведения горных работ 1 – 100; 2 – 200; 3 – 300; 4 – 400; 5 – система разработки с оставлением целиков

Заключение

Система разработки длинными столбами с оставлением целиков в выработанном пространстве имеет много преимуществ, основным из которых является высокая производительность. Однако при отработке пластов угля эта технология создает значительную опасность формирования очагов самовозгорания.

В современных условиях, когда для повышения производительности шахты увеличивают размеры выемочных столбов и используют изолированный отвод воздуха из лавы по выработанному пространству, опасность формирования очагов самовозгорания при применении технологии с оставлением целиков угля значительно увеличивается.

При существующем уровне концентрации горных работ на шахтах, возникший очаг самовозгорания может стать причиной полной остановки работы предприятия на длительный период, что грозит значительными экономическими убытками.

Для увеличения безопасности при отработке пластов угля, склонного к самовозгоранию, можно использовать технологию с возведением полосы из твердеющих материалов в процессе подготовки выемочного участка и отработкой параллельного полосе целика угля на одной линии с очистным забоем после выполнения им основных функций. Рекомендуемая технология сочетает в себе преимущества технологии с оставлением целиков и позволяет значительно снизить опасность формирования очагов самовозгорания.

Экономическая эффективность применения рекомендуемой технологии обеспечивается за счет компенсации затрат на формирование полос из твердеющих материалов прибылью от продажи запасов, содержащихся в целиках. Применение данной технологии экономически целесообразно при отработке пологих пластов угля мощностью 2-2,5 м на глубине более 300 м.

Литература

- Артемьев В.Б. АО «СУЭК». Подземные горные работы, динамика развития // Горный информационно-аналитический бюллетень. 2018. № S48. С. 13-22. DOI: 10.25018/0236-1493-2018-11-48-13-22

- Временная инструкция по охране выемочных выработок полосами из твердеющих материалов. М.: Институт горного дела им. А.А.Скочинского, 1981. 20 с.

- Дашко Р.Э. Оценка устойчивости вмещающих горных пород месторождения Купол на основе анализа их основных физико-механических свойств (Чукотский автономным округ, Анадырский район) / Р.Э.Дашко, И.С.Романов // Арктика и Антарктика. 2020. № 3. С. 115-128. DOI: 10.7256/2453-8922.2020.3.32222

- Зубов В.П. Системы разработки пластов на «шахтах-лавах»: достоинства, недостатки, направления совершенствования / В.П.Зубов, А.С.Федоров // Горный информационно-аналитический бюллетень. 2019. № S7. С. 272-277.

- DOI: 10.25018/0236-1493-2019-4-7-272-277

- Исаевич А.Г. Совершенствование метода отбора проб воздуха для определения относительной газообильности горючих газов в рудничной атмосфере / А.Г.Исаевич, А.Н.Стариков, С.В.Мальцев // Горный информационно-аналитический бюллетень. 2021. № 4. С. 143-153. DOI: 10.25018/0236_1493_2021_4_0_143

- Казанин О.И. Снижение потерь угля при отработке сближенных пластов донной части Воркутского месторождения / О.И.Казанин, В.В.Ярошенко // Записки Горного института. 2020. Т. 244. С. 395-401. DOI: 10.31897/PMI.2020.4.1

- Ковальский Е.Р. Моделирование процесса деформирования междукамерных целиков в условиях закладки очистных камер / Е.Р.Ковальский, К.В.Громцев, Д.Н.Петров // Горный информационно-аналитический бюллетень. 2020. № 9. C. 87-101. DOI: 10.25018/0236-1493-2020-9-0-87-101

- Копылов К.Н. Результаты экспериментальных исследований по оперативному управлению очистным комбайном в высокопроизводительных лавах / К.Н.Копылов, И.М.Закоршменный // Горный информационно-аналитический бюллетень. 2020. № 1. С. 36-46. DOI: 10.25018/0236-1493-2020-1-0-36-46

- Кривоногова А.В. Статистический анализ аварий на шахтах Кемеровской области / А.В.Кривоногова, С.А.Стрекалова // Научные исследования: от теории к практике. 2016. № 4-2. С. 43-45.

- Методические указания по определению размеров целиков различного назначения в условиях многолетней мерзлоты. Л.: Министерство угольной промышленности СССР, 1979. 23 с.

- О новой нормативной базе проблем борьбы с эндогенными пожарами в шахтах / Ю.М.Филатов, В.Г.Игишев, П.А.Шлапаков и др. // Уголь. 2018. № 2. С. 67-70. DOI: 10.18796/0041-5790-2018-2-67-70

- Опарин В.Н. О негативных последствиях выборочной отработки угольных пластов в Кузбассе / В.Н.Опарин, А.А.Ордин, А.М.Никольский // Развитие минерально-сырьевой базы Сибири: от Обручева В.А., Усова М.А., Урванцева Н.Н. до наших дней, 24-27 сентября, 2013, Томск, Россия. Национальный исследовательский Томский политехнический университет, 2013. С. 622-626.

- Оценка влияния длины лавы и скорости подвигания лавы на основные геомеханические процессы в очистных механизированных забоях / Е.А.Разумов, С.И.Калинин, М.Г.Лупий, Е.Ю.Пудов // Вестник Кузбасского государственного технического университета. 2021. № 2. С. 83-92. DOI: 10.26730/1999-4125-2021-2-83-92

- Поисковые экспериментальные работы по добыче метана из выработанных пространств угольных шахт / С.В.Сластунов, Е.В.Мазаник, А.П.Садов и др. // Горный информационно-аналитический бюллетень. 2021. № 5. С. 134-145. DOI: 10.25018/0236_1493_2021_5_0_134

- Проблемы пылевого контроля в угольных шахтах / В.В.Кудряшов, С.С.Кубрин, В.Н.Костеренко, А.И.Терешкин // Горный информационно-аналитический бюллетень. 2020. № 1. С. 89-98. DOI: 10.25018/0236-1493-2020-1-0-89-98

- Син С.А. Повышение безопасности и эффективности использования азота для борьбы с самовозгоранием угля в выработанном пространстве шахт / С.А.Син, В.А.Портола, В.Г.Игишев // Уголь. 2019. № 2. С. 11-14.

- DOI: 10.18796/0041-5790-2019-2-11-14

- Скрицкий В.А. Причины взрывов метана в высокопроизводительных угольных шахтах Кузбасса // Инноватика и экспертиза. 2017. № 2 (20). С. 171-180.

- Сокол Д.Г. Актуальные проблемы и перспективы совершенствования охраны повторно используемых подготовительных выработок при отработке калийных пластов / Д.Г.Сокол, Ле Куанг Фук, Тхан Ван Зуи // Горный информационно-аналитический бюллетень. 2020. № 12. С. 33-43. DOI: 10.25018/0236-1493-2020-12-0-33-43

- Таразанов И.Г. Итоги работы угольной промышленности России за январь-декабрь 2020 года / И.Г.Таразанов, Д.А.Губанов // Уголь. 2021. № 3. С. 27-43. DOI: 10.18796/0041-5790-2021-3-27-43

- Технология глубокой дегазационной подготовки угольного пласта на базе его гидрорасчленения через скважины с поверхности / С.В.Сластунов, Е.В.Мазаник, А.П.Садов, А.М.-Б.Хаутиев // Горный информационно-аналитический бюллетень. 2020. № 1. С. 5-14. DOI: 10.25018/0236-1493-2020-1-0-5-14

- Цибаев С.С. Совершенствование методов прогноза эндогенной пожароопасности на угольных шахтах / С.С.Цибаев, И.А.Кравченко, Д.В.Зорков // Вестник Кузбасского государственного технического университета. 2020. № 2. C. 67-74. DOI: 10.26730/1999-4125-2020-2-67-74

- Шишков Р.И. Комбинированное развитие горных работ на пологих угольных месторождениях для достижения пиковой экономики предприятия / Р.И.Шишков, В.А.Федорин // Горный информационно-аналитический бюллетень. 2021. № 3. С. 49-57. DOI: 10.25018/0236-1493-2021-3-0-49-57

- Analysis and optimization of entry stability in underground longwall mining / Yubing Gao, Dongqiao Liu, Xingyu Zhang, Manchao He // Sustainability. 2017. Vol. 9. Iss. 11. № 2079. DOI: 10.3390/su9112079

- Determination and prediction on «three zones» of coal spontaneous combustion in a gob of fully mechanized caving face / Jun Deng, Changkui Lei, Yang Xiao et al. // Fuel. 2018. Vol. 211. P. 458-470. DOI: 10.1016/J.FUEL.2017.09.027

- Effects of oxygen supply on low-temperature oxidation of coal: A case study of Jurassic coal in Yima, China / Hetao Su, Fubao Zhou, Jinshi Li, Haining Qi // Fuel. 2017. Vol. 202. P. 446-454. DOI: 10.1016/J.FUEL.2017.04.055

- Interactions of overburden failure zones due to multiple-seam mining using longwall caving / Wanghua Sui, Yuan Hang, Luxing Ma et al. // Bulletin of Engineering Geology and the Environment. 2015. Vol. 74. P. 1019-1035. DOI: 10.1007/s10064-014-0674-9

- Karpov G.N. Analytical studies of strain-stress distribution of rock massif at recovery room T-junctions / G.N.Karpov, E.R.Kovalski, A.V.Leisle // International Journal of Advanced Research in Engineering and Technology (IJARET). 2019. Vol. 10. Iss. 2. P. 596-607.

- Kayis C. Effects of front abutments around multiple seam mining operations / C.Kayis, M.S.Kizil // 17th Coal Operators Conference, 8-10 February, 2017, Wollongong, Australia. University of Wollongong, 2017. P. 17-31.

- Mark C. Multiple-seam mining in the U.S.: design based on case histories / C.Mark, F.E.Chase, D.M.Pappas // New Technology for Groung Control in Multiple-seam Mining. 2007. P. 15-27.

- Molodykh S.S. Outlook on the implementation of steep inclined conveyors in deep open pits / S.S.Molodykh, M.P.Ovsyannikov, A.M.Petrunin // International Journal of Advanced Research in Engineering and Technology (IJARET). 2020. Vol. 11. Iss. 5. P. 374-377.

- Nikiforov A.V. Analysis of multiple seam stability / A.V.Nikiforov, E.A.Vinogradov, A.A.Kochneva // International Journal of Civil Engineering and Technology (IJCIET). 2019. Vol. 10. Iss. 2. P. 1132-1139.

- Overburden failure laws in working face of short distance thick coal seams group / Y.-С.Xu, S.-Q.Liu, Z.-X.Liu, Q.Zhang, H.-Z.Wang // Journal of Mineral Safety Engineering. 2013. Vol. 30. № 4. P. 506-511.

- Sankovsky A.A. Practical experience analysis: Superimposed seams series mining at the Verkhnekamsk potassium-magnesium salts deposit applying room-andpillar mining method / A.A.Sankovsky, A.G.Aleksenko, A.V.Nikiforov // International Journal of Civil Engineering and Technology (IJCIET). 2018. Vol. 9. Iss. 6. № 4. P. 715-728.

- Sidorenko A.A. An assessment of multiple seam stress conditions using a 3-D numerical modelling approach / A.A.Sidorenko, Y.G.Sirenko, S.A.Sidorenko // Journal of Physics: Conference Series. 2019. Vol. 1333. Iss. 3. № 032078. DOI: 10.1088/1742-6596/1333/3/032078

- Sidorenko A.A. Numerical simulation of rock massif stress state at normal fault at underground longwall coal mining / A.A.Sidorenko, V.V.Ivanov, S.A.Sidorenko // International Journal of Civil Engineering and Technology (IJCIET). 2019. Vol. 10. Iss. 1. P. 844-851.

- Tao Xu. Heat effect of the oxygen-containing functional groups in coal during spontaneous combustion processes // Advanced Powder Technology. 2017. Vol. 28. Iss. 8. P. 1841-1848. DOI: 10.1016/J.APT.2017.01015

- Vinogradov E.A. Method of gas emission control for safe working of flat gassy coal seams / E.A.Vinogradov, V.V.Yaroshenko, M.S.Kislicyn // IOP Conference Series: Earth and Environmental Science. 2017. Vol. 87. Iss. 2. № 022023. DOI: 10.1088/1755-1315/87/2/022023