ðóðÁÐàð¢ð¥ð╗ð¥ð│ð©ð© ð©ð¢ÐéðÁð¢Ðüð©ð▓ð¢ð¥ð╣ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð║ð░ð╗ð©ð╣ð¢ÐïÐà ð┐ð╗ð░ÐüÐéð¥ð▓ ð┤ð╗ð©ð¢ð¢Ðïð╝ð© ð¥Ðçð©ÐüÐéð¢Ðïð╝ð© ðÀð░ð▒ð¥ÐÅð╝ð© ð¢ð░ ð▒ð¥ð╗ÐîÐêð©Ðà ð│ð╗Ðâð▒ð©ð¢ð░Ðà: ð░ð║ÐéÐâð░ð╗Ðîð¢ÐïðÁ ð┐ÐÇð¥ð▒ð╗ðÁð╝Ðï, ð¢ð░ð┐ÐÇð░ð▓ð╗ðÁð¢ð©ÐÅ Ðüð¥ð▓ðÁÐÇÐêðÁð¢ÐüÐéð▓ð¥ð▓ð░ð¢ð©ÐÅ

- 1 ÔÇö ð┤-ÐÇ ÐéðÁÐàð¢. ð¢ð░Ðâð║ ðÀð░ð▓ðÁð┤ÐâÐÄÐëð©ð╣ ð║ð░ÐäðÁð┤ÐÇð¥ð╣ ðíð░ð¢ð║Ðé-ðƒðÁÐéðÁÐÇð▒ÐâÐÇð│Ðüð║ð©ð╣ ð│ð¥ÐÇð¢Ðïð╣ Ðâð¢ð©ð▓ðÁÐÇÐüð©ÐéðÁÐé Ôû¬ Orcid

- 2 ÔÇö ð░Ðüð┐ð©ÐÇð░ð¢Ðé ðíð░ð¢ð║Ðé-ðƒðÁÐéðÁÐÇð▒ÐâÐÇð│Ðüð║ð©ð╣ ðôð¥ÐÇð¢Ðïð╣ Ðâð¢ð©ð▓ðÁÐÇÐüð©ÐéðÁÐé Ôû¬ Orcid

ðÉð¢ð¢ð¥Ðéð░Ðåð©ÐÅ

ðƒÐÇð©ð▓ðÁð┤ðÁð¢Ðï ÐÇðÁðÀÐâð╗ÐîÐéð░ÐéÐï ð░ð¢ð░ð╗ð©ðÀð░ ð┐ÐÇð░ð║Ðéð©ÐçðÁÐüð║ð¥ð│ð¥ ð¥ð┐ÐïÐéð░ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð║ð░ð╗ð©ð╣ð¢ÐïÐà ð┐ð╗ð░ÐüÐéð¥ð▓ Ðü ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ðÁð╝ Ðüð©ÐüÐéðÁð╝ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð┤ð╗ð©ð¢ð¢Ðïð╝ð© ð¥Ðçð©ÐüÐéð¢Ðïð╝ð© ðÀð░ð▒ð¥ÐÅð╝ð© ð¢ð░ ÐÇÐâð┤ð¢ð©ð║ð░Ðà ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗. ð×Ðéð╝ðÁÐçðÁð¢Ðï ð┐ð¥ðÀð©Ðéð©ð▓ð¢ÐïðÁ ð©ðÀð╝ðÁð¢ðÁð¢ð©ÐÅ ÐéðÁÐàð¢ð©ð║ð¥-Ðìð║ð¥ð¢ð¥ð╝ð©ÐçðÁÐüð║ð©Ðà ð┐ð¥ð║ð░ðÀð░ÐéðÁð╗ðÁð╣ ÐÇÐâð┤ð¢ð©ð║ð¥ð▓ ð© ð┐ð¥ð▓ÐïÐêðÁð¢ð©ðÁ ð▒ðÁðÀð¥ð┐ð░Ðüð¢ð¥ÐüÐéð© ð│ð¥ÐÇð¢ÐïÐà ÐÇð░ð▒ð¥Ðé ð┐ÐÇð© ð▓ð¢ðÁð┤ÐÇðÁð¢ð©ð© ÐÇðÁÐüÐâÐÇÐüð¥Ðüð▒ðÁÐÇðÁð│ð░ÐÄÐëð©Ðà ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ð╣ ð▒ðÁðÀ ð¥ÐüÐéð░ð▓ð╗ðÁð¢ð©ÐÅ ÐåðÁð╗ð©ð║ð¥ð▓ ð┐ð¥ð╗ðÁðÀð¢ð¥ð│ð¥ ð©Ðüð║ð¥ð┐ð░ðÁð╝ð¥ð│ð¥ ð╝ðÁðÂð┤Ðâ ð▓ÐïðÁð╝ð¥Ðçð¢Ðïð╝ð© ÐüÐéð¥ð╗ð▒ð░ð╝ð© ð©ð╗ð© Ðü ð¥ÐüÐéð░ð▓ð╗ðÁð¢ð©ðÁð╝ ð╝ðÁðÂð┤Ðâ ÐüÐéð¥ð╗ð▒ð░ð╝ð© ÐåðÁð╗ð©ð║ð¥ð▓ Ðü ÐÇð░ðÀð╝ðÁÐÇð░ð╝ð©, ð┐ÐÇð© ð║ð¥Ðéð¥ÐÇÐïÐà ð┐ÐÇð¥ð©ÐüÐàð¥ð┤ð©Ðé ð©Ðà ÐÇð░ðÀÐÇÐâÐêðÁð¢ð©ðÁ ð│ð¥ÐÇð¢Ðïð╝ ð┤ð░ð▓ð╗ðÁð¢ð©ðÁð╝ ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ. ð×Ðéð╝ðÁÐçðÁð¢ð¥, ÐçÐéð¥ ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ðÁ ð¥Ðçð©ÐüÐéð¢ÐïÐà ð╝ðÁÐàð░ð¢ð©ðÀð©ÐÇð¥ð▓ð░ð¢ð¢ÐïÐà ð║ð¥ð╝ð┐ð╗ðÁð║Ðüð¥ð▓, Ðàð░ÐÇð░ð║ÐéðÁÐÇð©ðÀÐâÐÄÐëð©ÐàÐüÐÅ ð▓ÐïÐüð¥ð║ð¥ð╣ Ðìð¢ðÁÐÇð│ð¥ð▓ð¥ð¥ÐÇÐâðÂðÁð¢ð¢ð¥ÐüÐéÐîÐÄ, ð▓ Ðüð¥ÐçðÁÐéð░ð¢ð©ð© Ðü ð▒ð¥ð╗ÐîÐêð©ð╝ð© ð│ð╗Ðâð▒ð©ð¢ð░ð╝ð© ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ÐÅð▓ð╗ÐÅðÁÐéÐüÐÅ ð│ð╗ð░ð▓ð¢ð¥ð╣ ð┐ÐÇð©Ðçð©ð¢ð¥ð╣ ð┐ð¥ð▓ÐïÐêðÁð¢ð©ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ ð╗ð░ð▓ð░Ðà ð┤ð¥ ð▓ðÁð╗ð©Ðçð©ð¢, ð┐ÐÇðÁð▓ÐïÐêð░ÐÄÐëð©Ðà ð┐ÐÇðÁð┤ðÁð╗Ðîð¢ð¥ ð┤ð¥ð┐ÐâÐüÐéð©ð╝ÐâÐÄ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐâ ð▓ð¥ðÀð┤ÐâÐàð░, ÐÇðÁð│ð╗ð░ð╝ðÁð¢Ðéð©ÐÇÐâðÁð╝ÐâÐÄ Ðüð░ð¢ð©Ðéð░ÐÇð¢Ðïð╝ð© ð¢ð¥ÐÇð╝ð░ð╝ð©. ðØð░ ð¥Ðüð¢ð¥ð▓ð░ð¢ð©ð© ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ÐüÐéð▓ðÁð¢ð¢ÐïÐà ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ð╣ Ðüð┤ðÁð╗ð░ð¢ ð▓Ðïð▓ð¥ð┤ ð¥ Ðéð¥ð╝, ÐçÐéð¥ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð¢Ðïð╣ ÐÇðÁðÂð©ð╝ ð┐ð¥ ð┤ð╗ð©ð¢ðÁ ð¥Ðçð©ÐüÐéð¢ð¥ð│ð¥ ðÀð░ð▒ð¥ÐÅ ð¥ð┐ÐÇðÁð┤ðÁð╗ÐÅðÁÐéÐüÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð¥ð╣ ð┐ð¥ÐÇð¥ð┤ ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ð╗ð░ð▓Ðï, ÐéðÁð┐ð╗ð¥ð▓Ðïð┤ðÁð╗ðÁð¢ð©ÐÅð╝ð© ð¥Ðé ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ÐÅ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ ð© ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð¥ð╣ ð╝ð░ÐüÐüð©ð▓ð░ ð┐ð¥ð╗ðÁðÀð¢ð¥ð│ð¥ ð©Ðüð║ð¥ð┐ð░ðÁð╝ð¥ð│ð¥ ð▓ð┐ðÁÐÇðÁð┤ð© ð╗ð░ð▓Ðï. ðíð┤ðÁð╗ð░ð¢ ð▓Ðïð▓ð¥ð┤ ð¥ ÐåðÁð╗ðÁÐüð¥ð¥ð▒ÐÇð░ðÀð¢ð¥ÐüÐéð© ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ÐÅ ð▓ ÐâÐüð╗ð¥ð▓ð©ÐÅÐà ð│ð╗Ðâð▒ð¥ð║ð©Ðà ð│ð¥ÐÇð©ðÀð¥ð¢Ðéð¥ð▓ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð░ð¢ð¢ÐïÐà ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©Ðà ÐüÐàðÁð╝, ð¥ð▒ðÁÐüð┐ðÁÐçð©ð▓ð░ÐÄÐëð©Ðà Ðüð¢ð©ðÂðÁð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ ð╗ð░ð▓ð░Ðà ð¢ð░ 6-9 ┬░C ð© ð▒ð¥ð╗ðÁðÁ ðÀð░ ÐüÐçðÁÐé ð¥ð▒ð¥Ðüð¥ð▒ð╗ðÁð¢ð¢ð¥ð│ð¥ ð┐ÐÇð¥ð▓ðÁÐéÐÇð©ð▓ð░ð¢ð©ÐÅ ð╗ð░ð▓Ðï ð© Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░, ð░ Ðéð░ð║ðÂðÁ ÐéðÁð┐ð╗ð¥ð¥ð▒ð╝ðÁð¢ð░ ð╝ðÁðÂð┤Ðâ ÐüÐéÐÇÐâðÁð╣ ð▓ð¥ðÀð┤ÐâÐàð░, ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð│ð¥ ð▓ ð╗ð░ð▓Ðâ, ð© ð┐ð¥ÐÇð¥ð┤ð░ð╝ð© ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ.

ðÆð▓ðÁð┤ðÁð¢ð©ðÁ

ðíð¢ð©ðÂðÁð¢ð©ðÁ ð┐ð¥ÐéðÁÐÇÐî ð║ð░ð╗ð©ð╣ð¢ÐïÐà ð© ð║ð░ð╗ð©ð╣ð¢ð¥-ð╝ð░ð│ð¢ð©ðÁð▓ÐïÐà Ðüð¥ð╗ðÁð╣ ð┐ÐÇð© ð©Ðà ð┤ð¥ð▒ÐïÐçðÁ, ð┤ð¥ð╗ÐÅ ð║ð¥Ðéð¥ÐÇÐïÐà ð┤ð¥ÐüÐéð©ð│ð░ðÁÐé 70 % ð© ð▒ð¥ð╗ðÁðÁ, ÐÅð▓ð╗ÐÅðÁÐéÐüÐÅ ð¥ð┤ð¢ð¥ð╣ ð©ðÀ ð¢ð░ð©ð▒ð¥ð╗ðÁðÁ ð░ð║ÐéÐâð░ð╗Ðîð¢ÐïÐà ð┐ÐÇð¥ð▒ð╗ðÁð╝ ð╝ð©ÐÇð¥ð▓ð¥ð╣ ð│ð¥ÐÇð¢ð¥ð╣ ð¢ð░Ðâð║ð©. ðƒÐÇðÁð┤ð┐ð¥ÐüÐïð╗ð║ð© ð┤ð╗ÐÅ Ðüð¢ð©ðÂðÁð¢ð©ÐÅ ð┐ð¥ÐéðÁÐÇÐî ÐìÐéð¥ð│ð¥ ÐåðÁð¢ð¢ð¥ð│ð¥ ð¢ðÁð▓ð¥Ðüð┐ð¥ð╗ð¢ÐÅðÁð╝ð¥ð│ð¥ ð┐ÐÇð©ÐÇð¥ð┤ð¢ð¥ð│ð¥ ÐÇðÁÐüÐâÐÇÐüð░ Ðüð¥ðÀð┤ð░ÐÄÐéÐüÐÅ ð┐ÐÇð© ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ð© ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ð╣ ð▓ÐïðÁð╝ð║ð© ð║ð░ð╗ð©ð╣ð¢ÐïÐà ð┐ð╗ð░ÐüÐéð¥ð▓ ð┤ð╗ð©ð¢ð¢Ðïð╝ð© ð¥Ðçð©ÐüÐéð¢Ðïð╝ð© ðÀð░ð▒ð¥ÐÅð╝ð©. ð×Ðüð¥ð▒ðÁð¢ð¢ð¥ÐüÐéð© ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð© ð¢ð░ð┐ÐÇð░ð▓ð╗ðÁð¢ð©ÐÅ Ðüð¥ð▓ðÁÐÇÐêðÁð¢ÐüÐéð▓ð¥ð▓ð░ð¢ð©ÐÅ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©Ðà ÐüÐàðÁð╝ ÐÇð░ÐüÐüð╝ð¥ÐéÐÇðÁð¢Ðï ð¢ð░ ð┐ÐÇð©ð╝ðÁÐÇðÁ ÐÇÐâð┤ð¢ð©ð║ð¥ð▓ ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗, ð│ð┤ðÁ ð¢ð░ð║ð¥ð┐ð╗ðÁð¢ ð▒ð¥ð╗ðÁðÁ ÐçðÁð╝ 45-ð╗ðÁÐéð¢ð©ð╣ Ðâð¢ð©ð║ð░ð╗Ðîð¢Ðïð╣ ð╝ð©ÐÇð¥ð▓ð¥ð╣ ð┐ÐÇð░ð║Ðéð©ÐçðÁÐüð║ð©ð╣ ð¥ð┐ÐïÐé ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ÐÅ ÐÇð░ðÀð╗ð©Ðçð¢ÐïÐà ð▓ð░ÐÇð©ð░ð¢Ðéð¥ð▓ Ðüð©ÐüÐéðÁð╝ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð┤ð╗ð©ð¢ð¢Ðïð╝ð© ð¥Ðçð©ÐüÐéð¢Ðïð╝ð© ðÀð░ð▒ð¥ÐÅð╝ð©. ðöð¥ð╗ÐÅ ð┤ð¥ð▒ÐïÐçð© ð║ð░ð╗ð©ð╣ð¢ÐïÐà ð┐ð╗ð░ÐüÐéð¥ð▓ Ðü ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ðÁð╝ Ðüð©ÐüÐéðÁð╝Ðï ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð┤ð╗ð©ð¢ð¢Ðïð╝ð© ð¥Ðçð©ÐüÐéð¢Ðïð╝ð© ðÀð░ð▒ð¥ÐÅð╝ð© ð¢ð░ ÐÇÐâð┤ð¢ð©ð║ð░Ðà ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗ ð┤ð¥ÐüÐéð©ð│ð░ðÁÐé 90 % [1].

ðíÐâÐëðÁÐüÐéð▓ðÁð¢ð¢Ðïð╣ ð▓ð║ð╗ð░ð┤ ð▓ Ðüð¥ð▓ðÁÐÇÐêðÁð¢ÐüÐéð▓ð¥ð▓ð░ð¢ð©ðÁ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ð╣ ð¥ÐéÐÇð░ð▒ð¥Ðéð║ð© ð║ð░ð╗ð©ð╣ð¢ÐïÐà ð┐ð╗ð░ÐüÐéð¥ð▓, Ðü ÐâÐçðÁÐéð¥ð╝ ð©ðÀð╝ðÁð¢ÐÅÐÄÐëð©ÐàÐüÐÅ ð│ð¥ÐÇð¢ð¥-ð│ðÁð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©Ðà ð© ð│ð¥ÐÇð¢ð¥ÐéðÁÐàð¢ð©ÐçðÁÐüð║ð©Ðà ÐâÐüð╗ð¥ð▓ð©ð╣, ð▓ð¢ðÁÐüð╗ð© ðíð░ð¢ð║Ðé-ðƒðÁÐéðÁÐÇð▒ÐâÐÇð│Ðüð║ð©ð╣ ð│ð¥ÐÇð¢Ðïð╣ Ðâð¢ð©ð▓ðÁÐÇÐüð©ÐéðÁÐé, ð×ðÉð× ┬½ðæðÁð╗ð│ð¥ÐÇÐàð©ð╝ð┐ÐÇð¥ð╝┬╗, ðùðÉð× ┬½ðíð¥ð╗ð©ð│ð¥ÐÇÐüð║ð©ð╣ ðÿð¢ÐüÐéð©ÐéÐâÐé ð┐ÐÇð¥ð▒ð╗ðÁð╝ ÐÇðÁÐüÐâÐÇÐüð¥Ðüð▒ðÁÐÇðÁðÂðÁð¢ð©ÐÅ Ðü ð×ð┐ÐïÐéð¢Ðïð╝ ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ÐüÐéð▓ð¥ð╝┬╗ ð© ð┤ÐÇ.

ðƒÐÇð░ð║Ðéð©ÐçðÁÐüð║ð©ð╣ ð¥ð┐ÐïÐé ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ÐÅ Ðüð©ÐüÐéðÁð╝ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð┤ð╗ð©ð¢ð¢Ðïð╝ð© ð¥Ðçð©ÐüÐéð¢Ðïð╝ð© ðÀð░ð▒ð¥ÐÅð╝ð© ð┐ð¥ð┤Ðéð▓ðÁÐÇð┤ð©ð╗ ð▓Ðïð┤ð▓ð©ð¢ÐâÐéÐâÐÄ ð▓ 2002-2003 ð│ð│. ð║ð¥ð¢ÐåðÁð┐Ðåð©ÐÄ [2, 3] ð¥ÐéÐÇð░ð▒ð¥Ðéð║ð© ð¥Ðüð¢ð¥ð▓ð¢ÐïÐà ð┐ÐÇð¥ð┤Ðâð║Ðéð©ð▓ð¢ÐïÐà ð┐ð╗ð░ÐüÐéð¥ð▓ ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗, ð¥ð┐ÐÇðÁð┤ðÁð╗ð©ð▓ÐêÐâÐÄ ð¢ð░ð┐ÐÇð░ð▓ð╗ðÁð¢ð©ÐÅ Ðüð¥ð▓ðÁÐÇÐêðÁð¢ÐüÐéð▓ð¥ð▓ð░ð¢ð©ÐÅ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©Ðà ÐüÐàðÁð╝ ÐÇÐâð┤ð¢ð©ð║ð¥ð▓ ð¢ð░ Ðüð╗ðÁð┤ÐâÐÄÐëð©ðÁ 17-18 ð╗ðÁÐé. ð×Ðüð¢ð¥ð▓ð¥ð╣ ð┤ð░ð¢ð¢ð¥ð╣ ð║ð¥ð¢ÐåðÁð┐Ðåð©ð© ÐÅð▓ð╗ÐÅð╗ð¥ÐüÐî ð┐ð¥ð╗ð¥ðÂðÁð¢ð©ðÁ┬½ÔǪð¥ ð¢ðÁð¥ð▒Ðàð¥ð┤ð©ð╝ð¥ÐüÐéð© ð▓ðÁð┤ðÁð¢ð©ÐÅ ð¥Ðçð©ÐüÐéð¢ÐïÐà ÐÇð░ð▒ð¥Ðé ð▒ðÁðÀ ð¥ÐüÐéð░ð▓ð╗ðÁð¢ð©ÐÅ ÐåðÁð╗ð©ð║ð¥ð▓ ð┐ð¥ð╗ðÁðÀð¢ð¥ð│ð¥ ð©Ðüð║ð¥ð┐ð░ðÁð╝ð¥ð│ð¥ ð╝ðÁðÂð┤Ðâ ð▓ÐïðÁð╝ð¥Ðçð¢Ðïð╝ð© ÐüÐéð¥ð╗ð▒ð░ð╝ð© ð©ð╗ð© Ðü ð¥ÐüÐéð░ð▓ð╗ðÁð¢ð©ðÁð╝ ð╝ðÁðÂð┤Ðâ ÐüÐéð¥ð╗ð▒ð░ð╝ð© ð┐ð¥ð┤ð░Ðéð╗ð©ð▓ÐïÐà ÐåðÁð╗ð©ð║ð¥ð▓ Ðü ÐÇð░ðÀð╝ðÁÐÇð░ð╝ð©, ð┐ÐÇð© ð║ð¥Ðéð¥ÐÇÐïÐà ð┐ÐÇð¥ð©ÐüÐàð¥ð┤ð©Ðé ð©Ðà ÐÇð░ðÀÐÇÐâÐêðÁð¢ð©ðÁ ð│ð¥ÐÇð¢Ðïð╝ ð┤ð░ð▓ð╗ðÁð¢ð©ðÁð╝ ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ┬╗.

ðÆ Ðüð¥ð¥Ðéð▓ðÁÐéÐüÐéð▓ð©ð© Ðü Ðâð║ð░ðÀð░ð¢ð¢ð¥ð╣ ð║ð¥ð¢ÐåðÁð┐Ðåð©ðÁð╣ ð▓ ð¢ð░ÐüÐéð¥ÐÅÐëðÁðÁ ð▓ÐÇðÁð╝ÐÅ ð¥ÐéÐÇð░ð▒ð░ÐéÐïð▓ð░ÐÄÐé ð© ð┐ÐÇð¥ðÁð║Ðéð©ÐÇÐâÐÄÐé ð║ ð¥ÐéÐÇð░ð▒ð¥Ðéð║ðÁ [4] ð┐ÐÇð░ð║Ðéð©ÐçðÁÐüð║ð© ð▓ÐüðÁ ð┐ð░ð¢ðÁð╗ð© ð┐ð¥ ð¢ð©ðÂð¢ðÁð╝Ðâ Ðüð©ð╗Ðîð▓ð©ð¢ð©Ðéð¥ð▓ð¥ð╝Ðâ ð┐ð╗ð░ÐüÐéÐâ ðóÐÇðÁÐéÐîðÁð│ð¥ ð║ð░ð╗ð©ð╣ð¢ð¥ð│ð¥ ð│ð¥ÐÇð©ðÀð¥ð¢Ðéð░, ÐÅð▓ð╗ÐÅÐÄÐëðÁð│ð¥ÐüÐÅ ð¥Ðüð¢ð¥ð▓ð¢Ðïð╝ ð┐ÐÇð¥ð┤Ðâð║Ðéð©ð▓ð¢Ðïð╝ ð┐ð╗ð░ÐüÐéð¥ð╝ ð¢ð░ ÐÇÐâð┤ð¢ð©ð║ð░Ðà ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗. ð¡Ðéð¥ Ðüð¥ðÀð┤ð░ð╗ð¥ ÐâÐüð╗ð¥ð▓ð©ÐÅ: ð┤ð╗ÐÅ ÐüÐâÐëðÁÐüÐéð▓ðÁð¢ð¢ð¥ð│ð¥ ð┐ð¥ð▓ÐïÐêðÁð¢ð©ÐÅ (Ðü 60-70 ð┤ð¥ 85-90 %) [2, 5] ð©ðÀð▓ð╗ðÁÐçðÁð¢ð©ÐÅ ð┐ð¥ð╗ðÁðÀð¢ð¥ð│ð¥ ð©Ðüð║ð¥ð┐ð░ðÁð╝ð¥ð│ð¥; Ðüð¢ð©ðÂðÁð¢ð©ÐÅ ð▓ðÁÐÇð¥ÐÅÐéð¢ð¥ÐüÐéð© ð▓ð¢ðÁðÀð░ð┐ð¢ÐïÐà ð▓Ðïð▒ÐÇð¥Ðüð¥ð▓ Ðüð¥ð╗ð© ð© ð│ð░ðÀð░ ð©ðÀ ð┐ð¥ÐÇð¥ð┤ ð┐ð¥Ðçð▓Ðï ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ð╗ð░ð▓ ð¢ð©ðÂð¢ðÁð│ð¥ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð¥ð│ð¥ Ðüð╗ð¥ÐÅ, ð▓ð║ð╗ÐÄÐçð░ÐÄÐëðÁð│ð¥ 2-ð╣ ð© 3-ð╣ Ðüð©ð╗Ðîð▓ð©ð¢ð©Ðéð¥ð▓ÐïðÁ Ðüð╗ð¥ð© [2, 6]; Ðüð¢ð©ðÂðÁð¢ð©ÐÅ ð¥ð┐ð░Ðüð¢ð¥ÐüÐéð© ð│ð¥ÐÇð¢ÐïÐà ÐÇð░ð▒ð¥Ðé ð© ð▒ð¥ð╗ÐîÐêð©Ðà ð¢ðÁð▓ð¥Ðüð┐ð¥ð╗ð¢ð©ð╝ÐïÐà ð┐ð¥ÐéðÁÐÇÐî ð┤ð¥ð▒ÐïÐçð©, Ðüð▓ÐÅðÀð░ð¢ð¢ÐïÐà Ðü ð┤ð©ð¢ð░ð╝ð©ÐçðÁÐüð║ð©ð╝ð© ð¥ð▒ÐÇÐâÐêðÁð¢ð©ÐÅð╝ð© ð┐ð¥ÐÇð¥ð┤ ð║ÐÇð¥ð▓ð╗ð© ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ð╗ð░ð▓ ð¢ð©ðÂð¢ðÁð│ð¥ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð¥ð│ð¥ Ðüð╗ð¥ÐÅ [2, 6]. ðóðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©ðÁ ÐüÐàðÁð╝Ðï ð▒ðÁðÀ ð¥ÐüÐéð░ð▓ð╗ðÁð¢ð©ÐÅ ÐåðÁð╗ð©ð║ð¥ð▓ ð╝ðÁðÂð┤Ðâ ð▓ÐïðÁð╝ð¥Ðçð¢Ðïð╝ð© ÐüÐéð¥ð╗ð▒ð░ð╝ð© ð©ð╗ð© Ðü ð¥ÐüÐéð░ð▓ð╗ðÁð¢ð©ðÁð╝ ÐåðÁð╗ð©ð║ð¥ð▓, Ðü ÐÇð░ðÀð╝ðÁÐÇð░ð╝ð©, ð┐ÐÇð© ð║ð¥Ðéð¥ÐÇÐïÐà ð┐ÐÇð¥ð©ÐüÐàð¥ð┤ð©Ðé ð©Ðà ÐÇð░ðÀÐÇÐâÐêðÁð¢ð©ðÁ ð│ð¥ÐÇð¢Ðïð╝ ð┤ð░ð▓ð╗ðÁð¢ð©ðÁð╝ ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ, ð¥Ðéð¢ð¥ÐüÐÅÐé ð║ Ðçð©Ðüð╗Ðâ ð¢ð░ð©ð▒ð¥ð╗ðÁðÁ ð┐ðÁÐÇÐüð┐ðÁð║Ðéð©ð▓ð¢ÐïÐà [5, 7, 8].

ðáÐâð┤ð¢ð©ð║ð© ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗ Ðàð░ÐÇð░ð║ÐéðÁÐÇð©ðÀÐâÐÄÐéÐüÐÅ:

- ð┤ð©ð¢ð░ð╝ð©Ðçð¢Ðïð╝ ÐÇð¥ÐüÐéð¥ð╝ ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ÐüÐéð▓ðÁð¢ð¢ÐïÐà ð╝ð¥Ðëð¢ð¥ÐüÐéðÁð╣, ÐçÐéð¥ Ðüð▓ÐÅðÀð░ð¢ð¥ Ðü ð▓ð¢ðÁð┤ÐÇðÁð¢ð©ðÁð╝ ð▓ÐïÐüð¥ð║ð¥ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ð©ÐéðÁð╗Ðîð¢ÐïÐà ð¥Ðçð©ÐüÐéð¢ÐïÐà ð╝ðÁÐàð░ð¢ð©ðÀð©ÐÇð¥ð▓ð░ð¢ð¢ÐïÐà ð║ð¥ð╝ð┐ð╗ðÁð║Ðüð¥ð▓;

- Ðâð▓ðÁð╗ð©ÐçðÁð¢ð©ðÁð╝ ð┤ð¥ð╗ð© ð┤ð¥ð▒ÐïÐçð© Ðü ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ðÁð╝ ÐÇðÁÐüÐâÐÇÐüð¥Ðüð▒ðÁÐÇðÁð│ð░ÐÄÐëð©Ðà Ðüð©ÐüÐéðÁð╝ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð┤ð╗ð©ð¢ð¢Ðïð╝ð© ÐüÐéð¥ð╗ð▒ð░ð╝ð©;

- Ðâð▓ðÁð╗ð©ÐçðÁð¢ð©ðÁð╝ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð╝ðÁÐëð░ÐÄÐëð©Ðà ð┐ð¥ÐÇð¥ð┤, ÐçÐéð¥ Ðüð▓ÐÅðÀð░ð¢ð¥ Ðü ð©ð¢ÐéðÁð¢Ðüð©ð▓ð¢ð¥ð╣ ð¥ÐéÐÇð░ð▒ð¥Ðéð║ð¥ð╣ ð¥Ðüð¢ð¥ð▓ð¢ÐïÐà ð┐ÐÇð¥ð┤Ðâð║Ðéð©ð▓ð¢ÐïÐà ð┐ð╗ð░ÐüÐéð¥ð▓ ð© ð┐ðÁÐÇðÁÐàð¥ð┤ð¥ð╝ ð│ð¥ÐÇð¢ÐïÐà ÐÇð░ð▒ð¥Ðé ð¢ð░ ð▒ð¥ð╗ðÁðÁ ð│ð╗Ðâð▒ð¥ð║ð©ðÁ ð│ð¥ÐÇð©ðÀð¥ð¢ÐéÐï [9].

ð×ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ðÁ ð╗ð░ð▓ ð¢ð¥ð▓Ðïð╝ð© ð║ð¥ð╝ð▒ð░ð╣ð¢ð░ð╝ð© ÐüðÁÐÇð©ð© SL Ðü ÐâÐüÐéð░ð¢ð¥ð▓ð╗ðÁð¢ð¢ð¥ð╣ ð╝ð¥Ðëð¢ð¥ÐüÐéÐîÐÄ Ðìð╗ðÁð║ÐéÐÇð¥ð┤ð▓ð©ð│ð░ÐéðÁð╗ðÁð╣ 480-550 ð║ðÆÐé ð┐ð¥ðÀð▓ð¥ð╗ÐÅðÁÐé Ðâð▓ðÁð╗ð©Ðçð©ÐéÐî ð┤ð¥ð▒ÐïÐçÐâ ÐÇÐâð┤Ðï ð©ðÀ ð╗ð░ð▓Ðï ð┤ð¥ 2,0 ð╝ð╗ð¢ Ðé ð▓ ð│ð¥ð┤ [10]. ðÆð╝ðÁÐüÐéðÁ Ðü ÐéðÁð╝ ð▓ÐïÐüð¥ð║ð░ÐÅ Ðìð¢ðÁÐÇð│ð¥ð▓ð¥ð¥ÐÇÐâðÂðÁð¢ð¢ð¥ÐüÐéÐî ð¥Ðçð©ÐüÐéð¢ð¥ð│ð¥ ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ÐÅ ð▓ Ðüð¥ÐçðÁÐéð░ð¢ð©ð© Ðü Ðäð░ð║Ðéð©ÐçðÁÐüð║ð© Ðüð╗ð¥ðÂð©ð▓Ðêð©ð╝ð©ÐüÐÅ ð│ð¥ÐÇð¢ð¥ÐéðÁÐàð¢ð©ÐçðÁÐüð║ð©ð╝ð© ÐâÐüð╗ð¥ð▓ð©ÐÅð╝ð© ð▓ðÁð┤ðÁð¢ð©ÐÅ ð│ð¥ÐÇð¢ÐïÐà ÐÇð░ð▒ð¥Ðé [11-13] ÐÅð▓ð╗ÐÅðÁÐéÐüÐÅ ð¥ð┤ð¢ð¥ð╣ ð©ðÀ ð¥Ðüð¢ð¥ð▓ð¢ÐïÐà ð┐ÐÇð©Ðçð©ð¢ ð┐ð¥ð▓ÐïÐêðÁð¢ð¢ð¥ð╣ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð¥Ðçð©ÐüÐéð¢ÐïÐà ðÀð░ð▒ð¥ÐÅÐà [14]. ðƒÐÇð░ð║Ðéð©ÐçðÁÐüð║ð© ð▓ð¥ ð▓ÐüðÁÐà ð┐ð░ð¢ðÁð╗ÐÅÐà ð┐ÐÇð© ð│ð╗Ðâð▒ð©ð¢ð░Ðà ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð┐ÐÇð¥ð┤Ðâð║Ðéð©ð▓ð¢ÐïÐà ð┐ð╗ð░ÐüÐéð¥ð▓ ð▒ð¥ð╗ðÁðÁ 500-600 ð╝ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐêð¢ÐïÐà ÐüÐéÐÇÐâð╣ ð▓ ð║ð¥ð╝ð┐ð╗ðÁð║Ðüð¢ð¥-ð╝ðÁÐàð░ð¢ð©ðÀð©ÐÇð¥ð▓ð░ð¢ð¢ÐïÐà ð╗ð░ð▓ð░Ðà ÐüÐâÐëðÁÐüÐéð▓ðÁð¢ð¢ð¥ ð┐ÐÇðÁð▓ÐïÐêð░ðÁÐé (ð¢ð░ 3-6 ┬░C) ð┐ÐÇðÁð┤ðÁð╗Ðîð¢ð¥ ð┤ð¥ð┐ÐâÐüÐéð©ð╝ÐâÐÄ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐâ ð▓ð¥ðÀð┤ÐâÐàð░, ð¥ð┐ÐÇðÁð┤ðÁð╗ðÁð¢ð¢ÐâÐÄ ð┐ð¥ Ðäð░ð║Ðéð¥ÐÇÐâ ┬½ð¥ð▒ðÁÐüð┐ðÁÐçðÁð¢ð©ðÁ ÐâÐüð╗ð¥ð▓ð©ð╣ ð┤ð╗ÐÅ ð▒ðÁðÀð¥ð┐ð░Ðüð¢ð¥ð│ð¥ ð© ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ð©ÐéðÁð╗Ðîð¢ð¥ð│ð¥ ÐéÐÇÐâð┤ð░ ð│ð¥ÐÇð¢ð¥ÐÇð░ð▒ð¥Ðçð©Ðà┬╗ ð© ÐÇðÁð│ð╗ð░ð╝ðÁð¢Ðéð©ÐÇÐâðÁð╝ÐâÐÄ ð┤ðÁð╣ÐüÐéð▓ÐâÐÄÐëð©ð╝ð© ð¢ð¥ÐÇð╝ð░Ðéð©ð▓ð¢Ðïð╝ð© ð┤ð¥ð║Ðâð╝ðÁð¢Ðéð░ð╝ð©.

ðÆ Ðüð¥ð¥Ðéð▓ðÁÐéÐüÐéð▓ð©ð© Ðü ðíð░ð¢ðƒð©ðØ ┬½ðôð©ð│ð©ðÁð¢ð©ÐçðÁÐüð║ð©ðÁ ÐéÐÇðÁð▒ð¥ð▓ð░ð¢ð©ÐÅ ð║ ð╝ð©ð║ÐÇð¥ð║ð╗ð©ð╝ð░ÐéÐâ ð┐ÐÇð© ð┐ÐÇð¥ðÁð║Ðéð©ÐÇð¥ð▓ð░ð¢ð©ð© ð© Ðìð║Ðüð┐ð╗Ðâð░Ðéð░Ðåð©ð© ð║ð░ð╗ð©ð╣ð¢ÐïÐà ÐÇÐâð┤ð¢ð©ð║ð¥ð▓┬╗ (ð┐.24, ð│ð╗ð░ð▓ð░ 3) ð© ð┐ÐÇð░ð▓ð©ð╗ð░ð╝ð© ð┐ð¥ ð¥ð▒ðÁÐüð┐ðÁÐçðÁð¢ð©ÐÄ ð┐ÐÇð¥ð╝ÐïÐêð╗ðÁð¢ð¢ð¥ð╣ ð▒ðÁðÀð¥ð┐ð░Ðüð¢ð¥ÐüÐéð© ð┐ÐÇð© ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ðÁ ð┐ð¥ð┤ðÀðÁð╝ð¢Ðïð╝ Ðüð┐ð¥Ðüð¥ð▒ð¥ð╝ Ðüð¥ð╗ÐÅð¢ÐïÐà ð╝ðÁÐüÐéð¥ÐÇð¥ðÂð┤ðÁð¢ð©ð╣ ðáðÁÐüð┐Ðâð▒ð╗ð©ð║ð© ðæðÁð╗ð░ÐÇÐâÐüÐî (ð┐.171) ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð¥Ðçð©ÐüÐéð¢ÐïÐà ð▓ÐïÐÇð░ð▒ð¥Ðéð║ð░Ðà ð¢ðÁ ð┤ð¥ð╗ðÂð¢ð░ ð┐ÐÇðÁð▓ÐïÐêð░ÐéÐî 26 ┬░C. ðƒÐÇð© ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇðÁ ð▓ð¥ðÀð┤ÐâÐàð░ ð¢ð░ ÐÇð░ð▒ð¥ÐçðÁð╝ ð╝ðÁÐüÐéðÁ, ÐÇð░ð▓ð¢ð¥ð╣ 30 ┬░ðí, ð┐ÐÇð¥ð┤ð¥ð╗ðÂð©ÐéðÁð╗Ðîð¢ð¥ÐüÐéÐî ÐÇð░ð▒ð¥ÐçðÁð│ð¥ ð┤ð¢ÐÅ ð¢ðÁ ð╝ð¥ðÂðÁÐé ð▒ÐïÐéÐî ð▒ð¥ð╗ÐîÐêðÁ 5 Ðç, ð┐ÐÇð© 31 ┬░ðí ÔÇô 3 Ðç; 32 ┬░ðí ÔÇô 2 Ðç; 32,5 ┬░ðí ÔÇô 1 Ðç. ðÉð¢ð░ð╗ð¥ð│ð©Ðçð¢ÐïðÁ ÐéÐÇðÁð▒ð¥ð▓ð░ð¢ð©ÐÅ ð┐ÐÇðÁð┤ÐèÐÅð▓ð╗ÐÅÐÄÐéÐüÐÅ ð║ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð¢ð¥ð╝Ðâ ÐÇðÁðÂð©ð╝Ðâ ð¢ð░ ÐÇð¥ÐüÐüð©ð╣Ðüð║ð©Ðà Ðâð│ð¥ð╗Ðîð¢ÐïÐà Ðêð░ÐàÐéð░Ðà ð▓ Ðüð¥ð¥Ðéð▓ðÁÐéÐüÐéð▓ð©ð© Ðüð¥ ÐüÐéð░ÐéÐîÐÅð╝ð© 209 ð© 212 ðóðÜ ðáðñ. ðØðÁð▓Ðïð┐ð¥ð╗ð¢ðÁð¢ð©ðÁ ÐéÐÇðÁð▒ð¥ð▓ð░ð¢ð©ð╣ ð¢ð¥ÐÇð╝ð░Ðéð©ð▓ð¢ÐïÐà ð┤ð¥ð║Ðâð╝ðÁð¢Ðéð¥ð▓ ð┐ð¥ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð¢ð¥ð╝Ðâ ÐÇðÁðÂð©ð╝Ðâ ð¥ÐéÐÇð©Ðåð░ÐéðÁð╗Ðîð¢ð¥ ð▓ð╗ð©ÐÅðÁÐé ð¢ð░ ðÀð┤ð¥ÐÇð¥ð▓ÐîðÁ ð│ð¥ÐÇð¢ð¥ÐÇð░ð▒ð¥Ðçð©Ðà, Ðüð┐ð¥Ðüð¥ð▒ÐüÐéð▓ÐâðÁÐé ÐÇð░ðÀð▓ð©Ðéð©ÐÄ ð┐ÐÇð¥ÐäðÁÐüÐüð©ð¥ð¢ð░ð╗Ðîð¢ÐïÐà ðÀð░ð▒ð¥ð╗ðÁð▓ð░ð¢ð©ð╣, ð┐ð¥ð▓ÐïÐêð░ðÁÐé ÐÇð©Ðüð║ð© ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ÐüÐéð▓ðÁð¢ð¢ð¥ð│ð¥ ÐéÐÇð░ð▓ð╝ð░Ðéð©ðÀð╝ð░ [15].

ðÿðÀð▓ðÁÐüÐéð¢ÐïðÁ ð┐ð¥ð┤ðÀðÁð╝ð¢ÐïðÁ Ðüð©ÐüÐéðÁð╝Ðï ð║ð¥ð¢ð┤ð©Ðåð©ð¥ð¢ð©ÐÇð¥ð▓ð░ð¢ð©ÐÅ ð▓ð¥ðÀð┤ÐâÐàð░ ð┤ð╗ÐÅ Ðüð¢ð©ðÂðÁð¢ð©ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð╗ð░ð▓ð░Ðà [16, 17] ð¢ðÁ ð¢ð░Ðêð╗ð© Ðêð©ÐÇð¥ð║ð¥ð│ð¥ ð┐ÐÇð©ð╝ðÁð¢ðÁð¢ð©ÐÅ ð¢ð░ ÐÇÐâð┤ð¢ð©ð║ð░Ðà ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗ ð©ðÀ-ðÀð░ ÐüÐâÐëðÁÐüÐéð▓ðÁð¢ð¢ÐïÐà Ðìð║ð¥ð¢ð¥ð╝ð©ÐçðÁÐüð║ð©Ðà ðÀð░ÐéÐÇð░Ðé ð© Ðüð╗ð¥ðÂð¢ð¥ÐüÐéð© ð░ð┤ð░ð┐Ðéð░Ðåð©ð© ð║ ð┐ÐÇð©ð╝ðÁð¢ÐÅðÁð╝Ðïð╝ ÐÇðÁÐüÐâÐÇÐüð¥Ðüð▒ðÁÐÇðÁð│ð░ÐÄÐëð©ð╝ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐÅð╝.

ðí ÐâÐçðÁÐéð¥ð╝ ð¥Ðéð╝ðÁÐçðÁð¢ð¢ÐïÐà Ðäð░ð║Ðéð¥ð▓ ð© ð░ð║ÐéÐâð░ð╗ð©ðÀð░Ðåð©ð© Ðüð¥Ðåð©ð░ð╗Ðîð¢ÐïÐà ð▓ð¥ð┐ÐÇð¥Ðüð¥ð▓ ð║ Ðçð©Ðüð╗Ðâ ð¥Ðüð¢ð¥ð▓ð¢ÐïÐà ð¢ð░ð┐ÐÇð░ð▓ð╗ðÁð¢ð©ð╣ Ðüð¥ð▓ðÁÐÇÐêðÁð¢ÐüÐéð▓ð¥ð▓ð░ð¢ð©ÐÅ ð┐ðÁÐÇÐüð┐ðÁð║Ðéð©ð▓ð¢ÐïÐà ÐÇðÁÐüÐâÐÇÐüð¥Ðüð▒ðÁÐÇðÁð│ð░ÐÄÐëð©Ðà ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ð╣ ð¥ÐéÐÇð░ð▒ð¥Ðéð║ð© ð║ð░ð╗ð©ð╣ð¢ÐïÐà ð┐ð╗ð░ÐüÐéð¥ð▓ ð¢ð░ ÐÇÐâð┤ð¢ð©ð║ð░Ðà ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗ [9, 10, 18] Ðüð╗ðÁð┤ÐâðÁÐé ð¥Ðéð¢ðÁÐüÐéð© ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║Ðâ ð¥ÐÇð│ð░ð¢ð©ðÀð░Ðåð©ð¥ð¢ð¢ð¥-ÐéðÁÐàð¢ð©ÐçðÁÐüð║ð©Ðà ÐÇðÁÐêðÁð¢ð©ð╣, ð¥ð▒ðÁÐüð┐ðÁÐçð©ð▓ð░ÐÄÐëð©Ðà ÐéðÁð┐ð╗ð¥ð▓ð¥ð╣ ÐÇðÁðÂð©ð╝ ð▓ ð╗ð░ð▓ð░Ðà, ð▓ Ðüð¥ð¥Ðéð▓ðÁÐéÐüÐéð▓ð©ð© Ðü ðíð░ð¢ðƒð©ðØ ┬½ðôð©ð│ð©ðÁð¢ð©ÐçðÁÐüð║ð©ðÁ ÐéÐÇðÁð▒ð¥ð▓ð░ð¢ð©ÐÅ ð║ ð╝ð©ð║ÐÇð¥ð║ð╗ð©ð╝ð░ÐéÐâ ð┐ÐÇð© ð┐ÐÇð¥ðÁð║Ðéð©ÐÇð¥ð▓ð░ð¢ð©ð© ð© Ðìð║Ðüð┐ð╗Ðâð░Ðéð░Ðåð©ð© ð║ð░ð╗ð©ð╣ð¢ÐïÐà ÐÇÐâð┤ð¢ð©ð║ð¥ð▓┬╗ ð© ð┐ÐÇð░ð▓ð©ð╗ð░ð╝ð© ð┐ð¥ ð¥ð▒ðÁÐüð┐ðÁÐçðÁð¢ð©ÐÄ ð┐ÐÇð¥ð╝ÐïÐêð╗ðÁð¢ð¢ð¥ð╣ ð▒ðÁðÀð¥ð┐ð░Ðüð¢ð¥ÐüÐéð© ð┐ÐÇð© ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ðÁ ð┐ð¥ð┤ðÀðÁð╝ð¢Ðïð╝ Ðüð┐ð¥Ðüð¥ð▒ð¥ð╝ Ðüð¥ð╗ÐÅð¢ÐïÐà ð╝ðÁÐüÐéð¥ÐÇð¥ðÂð┤ðÁð¢ð©ð╣ ðáðÁÐüð┐Ðâð▒ð╗ð©ð║ð© ðæðÁð╗ð░ÐÇÐâÐüÐî.

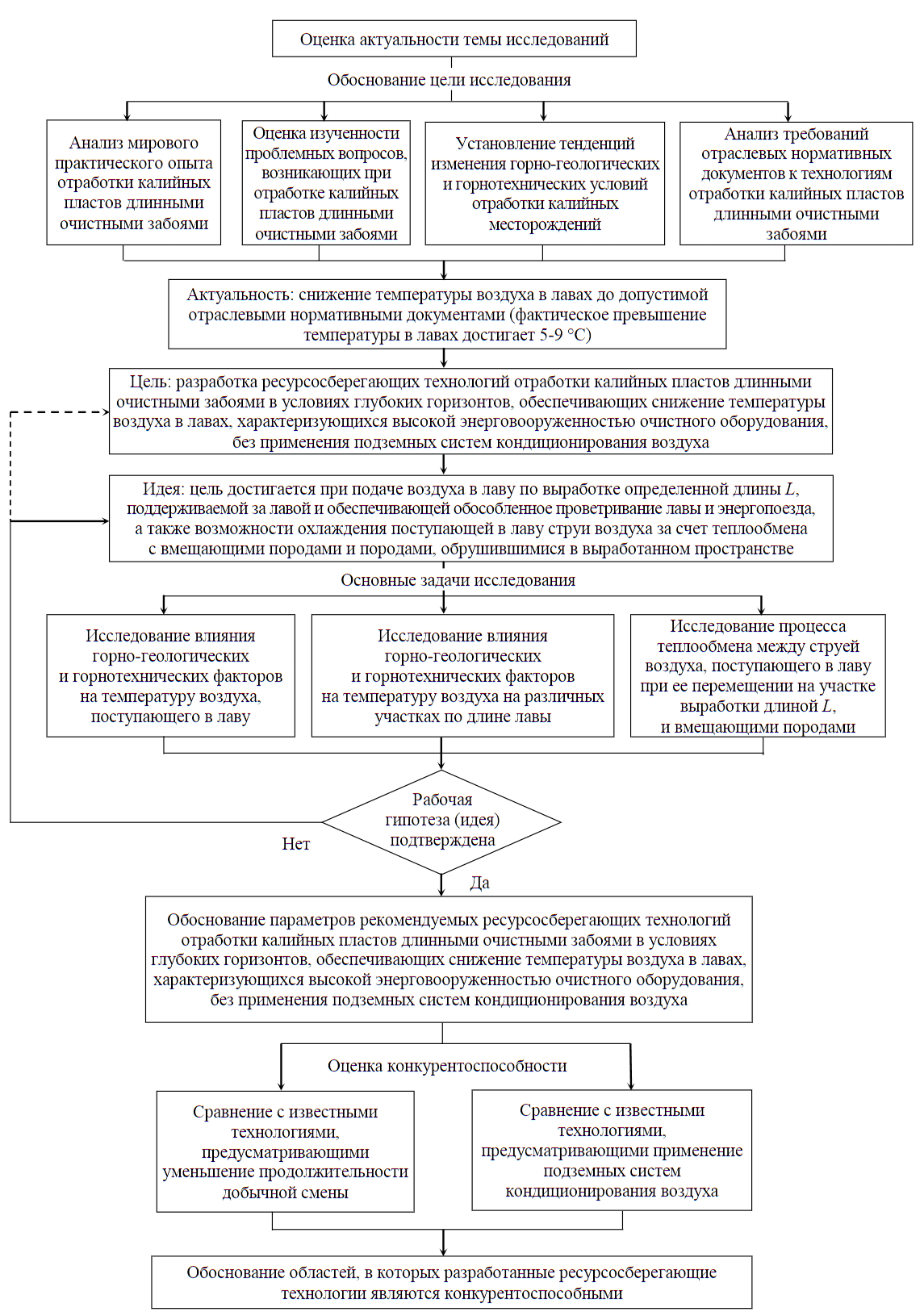

ðªðÁð╗Ðî ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ð╣ ÔÇô ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð░ ÐÇðÁÐüÐâÐÇÐüð¥Ðüð▒ðÁÐÇðÁð│ð░ÐÄÐëðÁð╣ Ðüð©ÐüÐéðÁð╝Ðï ð¥ÐéÐÇð░ð▒ð¥Ðéð║ð© ð║ð░ð╗ð©ð╣ð¢ÐïÐà ð┐ð╗ð░ÐüÐéð¥ð▓ ð▓ ÐâÐüð╗ð¥ð▓ð©ÐÅÐà ð│ð╗Ðâð▒ð¥ð║ð©Ðà ð│ð¥ÐÇð©ðÀð¥ð¢Ðéð¥ð▓, ð¥ð▒ðÁÐüð┐ðÁÐçð©ð▓ð░ÐÄÐëð©Ðà Ðüð¢ð©ðÂðÁð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð╗ð░ð▓ð░Ðà, Ðàð░ÐÇð░ð║ÐéðÁÐÇð©ðÀÐâÐÄÐëð©ÐàÐüÐÅ ð▓ÐïÐüð¥ð║ð¥ð╣ Ðìð¢ðÁÐÇð│ð¥ð▓ð¥ð¥ÐÇÐâðÂðÁð¢ð¢ð¥ÐüÐéÐîÐÄ ð¥Ðçð©ÐüÐéð¢ð¥ð│ð¥ ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ÐÅ, ð▒ðÁðÀ ð┐ÐÇð©ð╝ðÁð¢ðÁð¢ð©ÐÅ ð┐ð¥ð┤ðÀðÁð╝ð¢ÐïÐà Ðüð©ÐüÐéðÁð╝ ð║ð¥ð¢ð┤ð©Ðåð©ð¥ð¢ð©ÐÇð¥ð▓ð░ð¢ð©ÐÅ ð▓ð¥ðÀð┤ÐâÐàð░ (ÐÇð©Ðü.1).

ðáð©Ðü.1. ðÉð╗ð│ð¥ÐÇð©Ðéð╝ ð┐ÐÇð¥ð▓ðÁð┤ðÁð¢ð©ÐÅ ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ð╣

ðöð¥ð┐ð¥ð╗ð¢ð©ÐéðÁð╗Ðîð¢ÐïðÁ ÐéÐÇðÁð▒ð¥ð▓ð░ð¢ð©ÐÅ ð║ ÐÇð░ðÀÐÇð░ð▒ð░ÐéÐïð▓ð░ðÁð╝ð¥ð╣ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ð©:

- ð┐ÐÇð¥ÐüÐéð¥Ðéð░ ð░ð┤ð░ð┐Ðéð░Ðåð©ð© ð║ Ðüð╗ð¥ðÂð©ð▓Ðêð©ð╝ÐüÐÅ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©ð╝ ÐüÐàðÁð╝ð░ð╝ ÐÇÐâð┤ð¢ð©ð║ð¥ð▓, ÐüÐàðÁð╝ð░ð╝ ð┐ÐÇð¥ð▓ðÁÐéÐÇð©ð▓ð░ð¢ð©ÐÅ ð© ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð░;

- ð▓ð¥ðÀð╝ð¥ðÂð¢ð¥ÐüÐéÐî ð¥ð┐ÐïÐéð¢ð¥-ð┐ÐÇð¥ð╝ÐïÐêð╗ðÁð¢ð¢ð¥ð╣ ð┐ÐÇð¥ð▓ðÁÐÇð║ð© ð© ð▓ð¢ðÁð┤ÐÇðÁð¢ð©ÐÅ ð¢ð░ ð¥ÐéÐÇð░ð▒ð░ÐéÐïð▓ð░ðÁð╝ÐïÐà ÐâÐçð░ÐüÐéð║ð░Ðà (ð┐ð░ð¢ðÁð╗ÐÅÐà);

- ð╝ð©ð¢ð©ð╝ð©ðÀð░Ðåð©ÐÅ ð▓ÐÇðÁð╝ðÁð¢ð¢ÐïÐà ð© Ðäð©ð¢ð░ð¢Ðüð¥ð▓ÐïÐà ðÀð░ÐéÐÇð░Ðé, Ðüð▓ÐÅðÀð░ð¢ð¢ÐïÐà Ðü ð▓ð¢ðÁð┤ÐÇðÁð¢ð©ðÁð╝ ÐÇð░ðÀÐÇð░ð▒ð░ÐéÐïð▓ð░ðÁð╝ÐïÐà ÐéðÁÐàð¢ð©ÐçðÁÐüð║ð©Ðà ÐÇðÁÐêðÁð¢ð©ð╣.

ð£ðÁÐéð¥ð┤ð¥ð╗ð¥ð│ð©ÐÅ

ðÆ Ðüð¥ð¥Ðéð▓ðÁÐéÐüÐéð▓ð©ð© Ðü ð┐ð¥ÐüÐéð░ð▓ð╗ðÁð¢ð¢ð¥ð╣ ÐåðÁð╗ÐîÐÄ (ÐÇð©Ðü.1) ð¥Ðüð¢ð¥ð▓ð¢Ðïð╝ð© ðÀð░ð┤ð░Ðçð░ð╝ð© Ðêð░ÐàÐéð¢ÐïÐà ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ð╣ ÐÅð▓ð╗ÐÅð╗ð©ÐüÐî:

- ÐâÐüÐéð░ð¢ð¥ð▓ð╗ðÁð¢ð©ðÁ ð¥Ðüð¢ð¥ð▓ð¢ÐïÐà ð┐ÐÇð©Ðçð©ð¢ ð┐ð¥ð▓ÐïÐêðÁð¢ð©ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ ð╗ð░ð▓ð░Ðà ð▓ÐïÐêðÁ ÐâÐÇð¥ð▓ð¢ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇ, ÐÇðÁð│ð╗ð░ð╝ðÁð¢Ðéð©ÐÇÐâðÁð╝ÐïÐà ð┤ðÁð╣ÐüÐéð▓ÐâÐÄÐëð©ð╝ð© ð¢ð¥ÐÇð╝ð░Ðéð©ð▓ð¢Ðïð╝ð© ð┤ð¥ð║Ðâð╝ðÁð¢Ðéð░ð╝ð©, ð┐ÐÇð© ð┐ÐÇð©ð╝ðÁð¢ðÁð¢ð©ð© Ðéð©ð┐ð¥ð▓ÐïÐà ÐÇðÁÐüÐâÐÇÐüð¥Ðüð▒ðÁÐÇðÁð│ð░ÐÄÐëð©Ðà Ðüð©ÐüÐéðÁð╝ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð©;

- ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ðÁ ð▓ð╗ð©ÐÅð¢ð©ÐÅ ð│ð¥ÐÇð¢ð¥ÐéðÁÐàð¢ð©ÐçðÁÐüð║ð©Ðà Ðäð░ð║Ðéð¥ÐÇð¥ð▓ ð¢ð░ Ðäð¥ÐÇð╝ð©ÐÇð¥ð▓ð░ð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐêð¢ð¥ð╣ ÐüÐéÐÇÐâð©, ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð╣ ð▓ ð╗ð░ð▓Ðâ;

- ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ðÁ ð▓ð╗ð©ÐÅð¢ð©ÐÅ ð│ð¥ÐÇð¢ð¥ÐéðÁÐàð¢ð©ÐçðÁÐüð║ð©Ðà Ðäð░ð║Ðéð¥ÐÇð¥ð▓ ð¢ð░ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐâ ð▓ð¥ðÀð┤ÐâÐêð¢ð¥ð╣ ÐüÐéÐÇÐâð©, ð┐ÐÇð¥Ðàð¥ð┤ÐÅÐëðÁð╣ ð┐ð¥ ð╗ð░ð▓ðÁ.

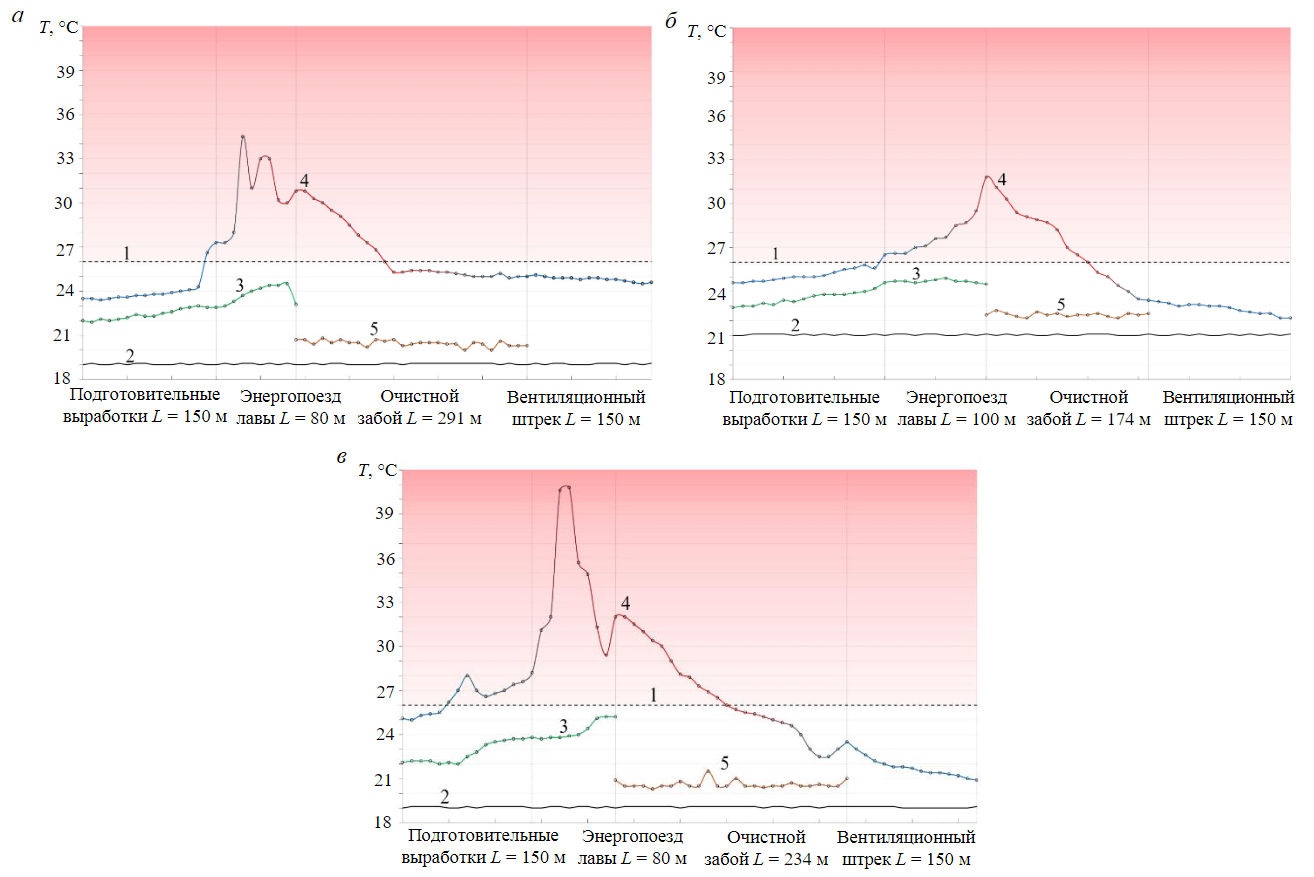

ðÿÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ÐÅ ð┐ÐÇð¥ð▓ðÁð┤ðÁð¢Ðï ð┤ð╗ÐÅ Ðéð©ð┐ð¥ð▓ÐïÐà ð▓ð░ÐÇð©ð░ð¢Ðéð¥ð▓ Ðüð©ÐüÐéðÁð╝Ðï ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð┤ð╗ð©ð¢ð¢Ðïð╝ð© ÐüÐéð¥ð╗ð▒ð░ð╝ð© (ÐÇð©Ðü.2). ðáðÁð░ð╗ð©ðÀÐâÐÄÐéÐüÐÅ ÐìÐéð© ð▓ð░ÐÇð©ð░ð¢ÐéÐï ð┐ÐÇð© ð┐ð¥ð┤ð│ð¥Ðéð¥ð▓ð║ðÁ ð▓ÐïðÁð╝ð¥Ðçð¢ÐïÐà ÐüÐéð¥ð╗ð▒ð¥ð▓ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢Ðïð╝ ð© ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢Ðïð╝ ÐêÐéÐÇðÁð║ð░ð╝ð© ð© ð┐ð¥ð┤ð░ÐçðÁ ð┐ð¥ ð¢ð©ð╝ Ðüð▓ðÁðÂðÁð╣ ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð╗ð░ð▓Ðâ (ÐÇð©Ðü.2, ð░) ð©ð╗ð© ð▓ ð¢ð©ðÂð¢ÐÄÐÄ ð┐ð¥ð╗ð¥ð▓ð©ð¢Ðâ ð╗ð░ð▓Ðï (ÐÇð©Ðü.2, ð▒), ð┐ÐÇð© ð┐ÐÇð¥Ðàð¥ð┤ð║ðÁ ð▓ðÁð¢Ðéð©ð╗ÐÅÐåð©ð¥ð¢ð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ ð▓ ÐüÐÇðÁð┤ð¢ðÁð╣ Ðçð░ÐüÐéð© ð▓ÐïðÁð╝ð¥Ðçð¢ð¥ð│ð¥ ÐüÐéð¥ð╗ð▒ð░. ðáðÁð░ð╗ð©ðÀð░Ðåð©ÐÅ ÐÇð░ÐüÐüð╝ð░ÐéÐÇð©ð▓ð░ðÁð╝ÐïÐà ð▓ð░ÐÇð©ð░ð¢Ðéð¥ð▓ ð▓ð¥ðÀð╝ð¥ðÂð¢ð░ ð▒ðÁðÀ ð¥ÐüÐéð░ð▓ð╗ðÁð¢ð©ÐÅ ÐåðÁð╗ð©ð║ð¥ð▓ ð┐ð¥ð╗ðÁðÀð¢ð¥ð│ð¥ ð©Ðüð║ð¥ð┐ð░ðÁð╝ð¥ð│ð¥ ð©ð╗ð© Ðü ð¥ÐüÐéð░ð▓ð╗ðÁð¢ð©ðÁð╝ ð╝ðÁðÂð┤Ðâ ð▓ÐïðÁð╝ð¥Ðçð¢Ðïð╝ð© ÐüÐéð¥ð╗ð▒ð░ð╝ð© ÐåðÁð╗ð©ð║ð¥ð▓ Ðêð©ÐÇð©ð¢ð¥ð╣ Z0 (ÐÇð©Ðü.2), ð┐ÐÇð© ð║ð¥Ðéð¥ÐÇð¥ð╣ ð┐ÐÇð¥ð©ÐüÐàð¥ð┤ð©Ðé ÐÇð░ðÀÐÇÐâÐêðÁð¢ð©ðÁ ÐåðÁð╗ð©ð║ð¥ð▓ ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ð┐ð¥ð┤ ð▓ð¥ðÀð┤ðÁð╣ÐüÐéð▓ð©ðÁð╝ ð│ð¥ÐÇð¢ð¥ð│ð¥ ð┤ð░ð▓ð╗ðÁð¢ð©ÐÅ.

ð¿ð©ÐÇð©ð¢Ðâ ÐåðÁð╗ð©ð║ð░ Z1 (ÐÇð©Ðü.2, ð░) Ðüð╗ðÁð┤ÐâðÁÐé ð¥ð┐ÐÇðÁð┤ðÁð╗ÐÅÐéÐî ð©ðÀ ÐâÐüð╗ð¥ð▓ð©ÐÅ ð¥ð▒ðÁÐüð┐ðÁÐçðÁð¢ð©ÐÅ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð© Ðâð┤ð¥ð▓ð╗ðÁÐéð▓ð¥ÐÇð©ÐéðÁð╗Ðîð¢ð¥ð│ð¥ Ðüð¥ÐüÐéð¥ÐÅð¢ð©ÐÅ ð▓ðÁð¢Ðéð©ð╗ÐÅÐåð©ð¥ð¢ð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░, ð░ ð┤ð╗ð©ð¢Ðâ ÐéÐâð┐ð©ð║ð¥ð▓ð¥ð╣ Ðçð░ÐüÐéð© ð╗ð░ð▓Ðï l ÔÇô ð©ðÀ ÐâÐüð╗ð¥ð▓ð©ÐÅ ð¥ð▒ðÁÐüð┐ðÁÐçðÁð¢ð©ÐÅ ðÁðÁ ð┐ÐÇð¥ð▓ðÁÐéÐÇð©ð▓ð░ð¢ð©ÐÅ. ðÆð¥ ð▓ÐüðÁÐà ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð¢ÐïÐà Ðüð╗ÐâÐçð░ÐÅÐà ð╗ð░ð▓Ðï ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢Ðï ð╝ðÁÐàð░ð¢ð©ðÀð©ÐÇð¥ð▓ð░ð¢ð¢Ðïð╝ð© ð║ð¥ð╝ð┐ð╗ðÁð║Ðüð░ð╝ð© Eickhoff SL-300/480 ð©ð╗ð© Eickhoff SL-300/550 Ðü ÐâÐüÐéð░ð¢ð¥ð▓ð╗ðÁð¢ð¢ð¥ð╣ ð╝ð¥Ðëð¢ð¥ÐüÐéÐîÐÄ Ðìð╗ðÁð║ÐéÐÇð¥ð┤ð▓ð©ð│ð░ÐéðÁð╗ðÁð╣ 480 ð© 550 ð║ðÆÐé Ðüð¥ð¥Ðéð▓ðÁÐéÐüÐéð▓ðÁð¢ð¢ð¥.

ðÿÐüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ðÁ ð┤ð░ð¢ð¢ÐïÐà ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ð╣ ð┐ð¥ðÀð▓ð¥ð╗ÐÅðÁÐé ð▓ ð▒ð╗ð░ð│ð¥ð┐ÐÇð©ÐÅÐéð¢ÐïÐà ð│ð¥ÐÇð¢ð¥-ð│ðÁð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©Ðà ÐâÐüð╗ð¥ð▓ð©ÐÅÐà ð┤ð¥ÐüÐéð©ð│ð░ÐéÐî ð▓ÐïÐüð¥ð║ð©Ðà ÐüÐÇðÁð┤ð¢ðÁÐüÐâÐéð¥Ðçð¢ÐïÐà ð¢ð░ð│ÐÇÐâðÀð¥ð║ ð¢ð░ ð¥Ðçð©ÐüÐéð¢ÐïðÁ ðÀð░ð▒ð¥ð© ð© ð¥ð▒ðÁÐüð┐ðÁÐçð©ð▓ð░ðÁÐé ð¢ð©ðÀð║ÐâÐÄ ÐüðÁð▒ðÁÐüÐéð¥ð©ð╝ð¥ÐüÐéÐî ð┤ð¥ð▒ÐïÐçð©.

ð¡ð║Ðüð┐ðÁÐÇð©ð╝ðÁð¢Ðéð░ð╗Ðîð¢ÐïðÁ ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ÐüÐéð▓ðÁð¢ð¢ÐïðÁ ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ÐÅ ð┐ÐÇð¥ð▓ðÁð┤ðÁð¢Ðï ð▓ Ðüð╗ðÁð┤ÐâÐÄÐëð©Ðà ð│ð¥ÐÇð¢ð¥-ð│ðÁð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©Ðà ÐâÐüð╗ð¥ð▓ð©ÐÅÐà. ðôð╗Ðâð▒ð©ð¢ð░ ð▓ðÁð┤ðÁð¢ð©ÐÅ ð│ð¥ÐÇð¢ÐïÐà ÐÇð░ð▒ð¥Ðé ð¥Ðé ð┐ð¥ð▓ðÁÐÇÐàð¢ð¥ÐüÐéð© Ðüð¥ÐüÐéð░ð▓ð╗ÐÅð╗ð░ 400-850 ð╝. ð×Ðüð¢ð¥ð▓ð¢ð¥ð╣ ð┐ÐÇð¥ð┤Ðâð║Ðéð©ð▓ð¢Ðïð╣ ð¢ð©ðÂð¢ð©ð╣ Ðüð©ð╗Ðîð▓ð©ð¢ð©Ðéð¥ð▓Ðïð╣ ð┐ð╗ð░ÐüÐé ðóÐÇðÁÐéÐîðÁð│ð¥ ð║ð░ð╗ð©ð╣ð¢ð¥ð│ð¥ ð│ð¥ÐÇð©ðÀð¥ð¢Ðéð░ (ðóÐÇðÁÐéð©ð╣ ð║ð░ð╗ð©ð╣ð¢Ðïð╣ ð┐ð╗ð░ÐüÐé) ð▓ð║ð╗ÐÄÐçð░ðÁÐé ÐêðÁÐüÐéÐî Ðüð╗ð¥ðÁð▓ Ðüð©ð╗Ðîð▓ð©ð¢ð©Ðéð░. ðƒÐÇð¥ð╝ÐïÐêð╗ðÁð¢ð¢ð¥ðÁ ðÀð¢ð░ÐçðÁð¢ð©ðÁ ð©ð╝ðÁÐÄÐé Ðüð╗ð¥ð© 2, 3 ð© 4. ðƒÐÇð© ð▓ÐïðÁð╝ð║ðÁ ð┐ÐÇð¥ð┤Ðâð║Ðéð©ð▓ð¢Ðïð╣ ð┐ð╗ð░ÐüÐé ð┤ðÁð╗ÐÅÐé ð¢ð░ ð┤ð▓ð░ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©Ðà Ðüð╗ð¥ÐÅ, ð¥ÐéÐÇð░ð▒ð░ÐéÐïð▓ð░ðÁð╝ÐïÐà ð▓ ð¢ð©ÐüÐàð¥ð┤ÐÅÐëðÁð╝ ð┐ð¥ÐÇÐÅð┤ð║ðÁ. ðÆðÁÐÇÐàð¢ð©ð╣ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©ð╣ Ðüð╗ð¥ð╣ ð▓ð║ð╗ÐÄÐçð░ðÁÐé ÐçðÁÐéð▓ðÁÐÇÐéÐïð╣ Ðüð©ð╗Ðîð▓ð©ð¢ð©Ðéð¥ð▓Ðïð╣ Ðüð╗ð¥ð╣ ð╝ð¥Ðëð¢ð¥ÐüÐéÐîÐÄ 1,2 ð╝, ð¢ð©ðÂð¢ð©ð╣ ÔÇô ð▓Ðéð¥ÐÇð¥ð╣ ð© ÐéÐÇðÁÐéð©ð╣ Ðüð©ð╗Ðîð▓ð©ð¢ð©Ðéð¥ð▓ÐïðÁ Ðüð╗ð¥ð©, ð┐ÐÇð¥ð╝ðÁðÂÐâÐéð¥Ðçð¢Ðïð╣ Ðüð╗ð¥ð╣ ð│ð░ð╗ð©Ðéð░ 2-3 ÐüÐâð╝ð╝ð░ÐÇð¢ð¥ð╣ ð╝ð¥Ðëð¢ð¥ÐüÐéÐîÐÄ ð¥ð║ð¥ð╗ð¥ 2,0 ð╝. ð£ð¥Ðëð¢ð¥ÐüÐéÐî ð┐ð░Ðçð║ð© ð┐ð¥ÐÇð¥ð┤ ð╝ðÁðÂð┤Ðâ ð▓ðÁÐÇÐàð¢ð©ð╝ ð© ð¢ð©ðÂð¢ð©ð╝ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©ð╝ð© Ðüð╗ð¥ÐÅð╝ð© Ðüð¥ÐüÐéð░ð▓ð╗ÐÅðÁÐé 0,9-1,1 ð╝.

ðáð©Ðü.2. ðƒÐÇð©ð¢Ðåð©ð┐ð©ð░ð╗Ðîð¢ÐïðÁ ÐüÐàðÁð╝Ðï Ðéð©ð┐ð¥ð▓ÐïÐà ÐÇðÁÐüÐâÐÇÐüð¥Ðüð▒ðÁÐÇðÁð│ð░ÐÄÐëð©Ðà Ðüð©ÐüÐéðÁð╝ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð┐ð╗ð░ÐüÐéð░ ð┤ð╗ð©ð¢ð¢Ðïð╝ð© ÐüÐéð¥ð╗ð▒ð░ð╝ð© 1, 2 ÔÇô ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢Ðïð╣ ð© ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢Ðïð╣ ÐêÐéÐÇðÁð║ð©; 3 ÔÇô ð▓ðÁð¢Ðéð©ð╗ÐÅÐåð©ð¥ð¢ð¢Ðïð╣ ÐêÐéÐÇðÁð║; 4 ÔÇô Ðüð▒ð¥ð╣ð║ð░; 5 ÔÇô Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤; 6 ÔÇô ð▓ð¥ðÀð┤ÐâÐàð¥ð┐ð¥ð┤ð░ÐÄÐëð©ð╣ ÐêÐéÐÇðÁð║

ðöð╗ð©ð¢ð░ ð╗ð░ð▓ Ðüð¥ÐüÐéð░ð▓ð╗ÐÅð╗ð░ 174-291 ð╝, ð┤ð╗ð©ð¢ð░ ð▓ÐïðÁð╝ð¥Ðçð¢ÐïÐà ÐüÐéð¥ð╗ð▒ð¥ð▓ ÔÇô 4000 ð╝. ðÆð¥ ð▓ÐüðÁÐà ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð¢ÐïÐà Ðüð╗ÐâÐçð░ÐÅÐà Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ ð╗ð░ð▓Ðï ÐÇð░Ðüð┐ð¥ð╗ð░ð│ð░ð╗ÐüÐÅ ð▓ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð╝ ÐêÐéÐÇðÁð║ðÁ ð▓ ð¢ðÁð┐ð¥ÐüÐÇðÁð┤ÐüÐéð▓ðÁð¢ð¢ð¥ð╣ ð▒ð╗ð©ðÀð¥ÐüÐéð© ð¥Ðé ð╗ð░ð▓Ðï (ÐÇð©Ðü.2). ðöð╗ð©ð¢ð░ ÐâÐçð░ÐüÐéð║ð░ ÐêÐéÐÇðÁð║ð░, ð¢ð░ ð║ð¥Ðéð¥ÐÇð¥ð╝ ÐÇð░Ðüð┐ð¥ð╗ð¥ðÂðÁð¢ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤, Ðüð¥ÐüÐéð░ð▓ð╗ÐÅðÁÐé 80-100 ð╝. ðíð╗ðÁð┤ÐâðÁÐé ð¥Ðéð╝ðÁÐéð©ÐéÐî, ÐçÐéð¥ ð┤ð░ð¢ð¢ÐâÐÄ ÐüÐàðÁð╝Ðâ ÐÇð░Ðüð┐ð¥ð╗ð¥ðÂðÁð¢ð©ÐÅ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ ð¥Ðéð¢ð¥Ðüð©ÐéðÁð╗Ðîð¢ð¥ ðÀð░ð▒ð¥ÐÅ ð╗ð░ð▓Ðï ð┐ÐÇð©ð╝ðÁð¢ÐÅÐÄÐé ð¢ð░ ð▓ÐüðÁÐà ÐÇÐâð┤ð¢ð©ð║ð░Ðà ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗.

ðƒÐÇð© ð┐ÐÇð¥ð▓ðÁð┤ðÁð¢ð©ð© Ðêð░ÐàÐéð¢ÐïÐà ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ð╣ ð©ðÀð╝ðÁÐÇÐÅð╗ð©ÐüÐî Ðüð╗ðÁð┤ÐâÐÄÐëð©ðÁ ð▓ðÁð╗ð©Ðçð©ð¢Ðï:

- ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð▓ðÁð¢Ðéð©ð╗ÐÅÐåð©ð¥ð¢ð¢ð¥ð╣ ÐüÐéÐÇÐâðÁ, ð┐ÐÇðÁð┤ð¢ð░ðÀð¢ð░ÐçðÁð¢ð¢ð¥ð╣ ð┤ð╗ÐÅ ð┐ÐÇð¥ð▓ðÁÐéÐÇð©ð▓ð░ð¢ð©ÐÅ ð╗ð░ð▓Ðï, ð┐ð¥ ð▓ÐüðÁð╣ ÐéÐÇð░ÐüÐüðÁ ðÁðÁ ð┐ðÁÐÇðÁð╝ðÁÐëðÁð¢ð©ÐÅ Ðü ð╝ð¥ð╝ðÁð¢Ðéð░ ð┐ð¥ÐüÐéÐâð┐ð╗ðÁð¢ð©ÐÅ ð▓ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢Ðïð╣ ð© ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢Ðïð╣ ÐêÐéÐÇðÁð║ð© (ÐÇð©Ðü.2) ð┤ð¥ ð▓ÐïÐàð¥ð┤ð░ ÐüÐéÐÇÐâð© Ðü ð▓ðÁð¢Ðéð©ð╗ÐÅÐåð©ð¥ð¢ð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð║ð© ð│ð╗ð░ð▓ð¢ÐïÐà ð¢ð░ð┐ÐÇð░ð▓ð╗ðÁð¢ð©ð╣;

- ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð┐ð¥ÐÇð¥ð┤, ð¥ð▒ÐÇÐâÐêð©ð▓Ðêð©ÐàÐüÐÅ ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ð╗ð░ð▓Ðï;

- ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð╝ð░ÐüÐüð©ð▓ð░ ð┐ð¥ð╗ðÁðÀð¢ð¥ð│ð¥ ð©Ðüð║ð¥ð┐ð░ðÁð╝ð¥ð│ð¥ ð▓ð┐ðÁÐÇðÁð┤ð© ðÀð░ð▒ð¥ÐÅ ð╗ð░ð▓Ðï;

- ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ð╗ð░ð▓Ðï.

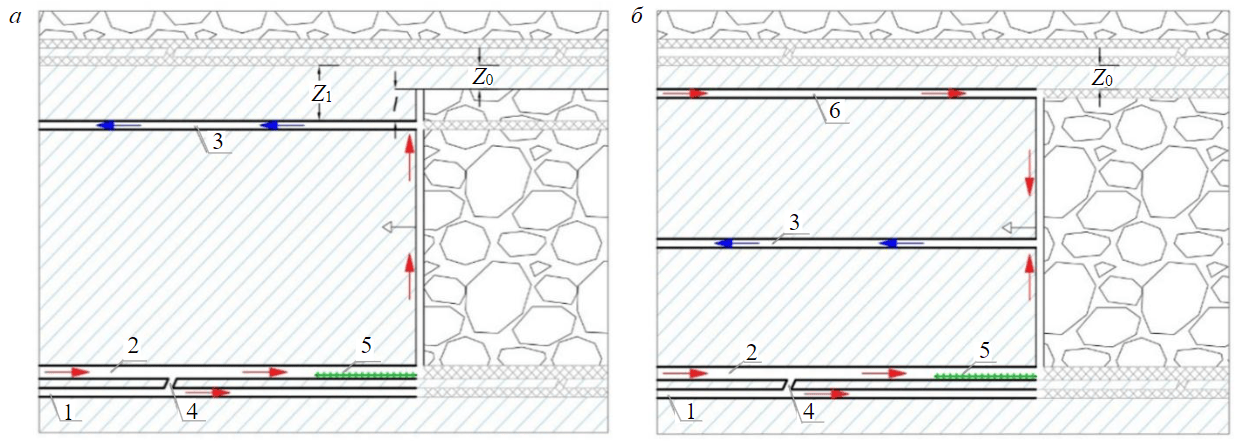

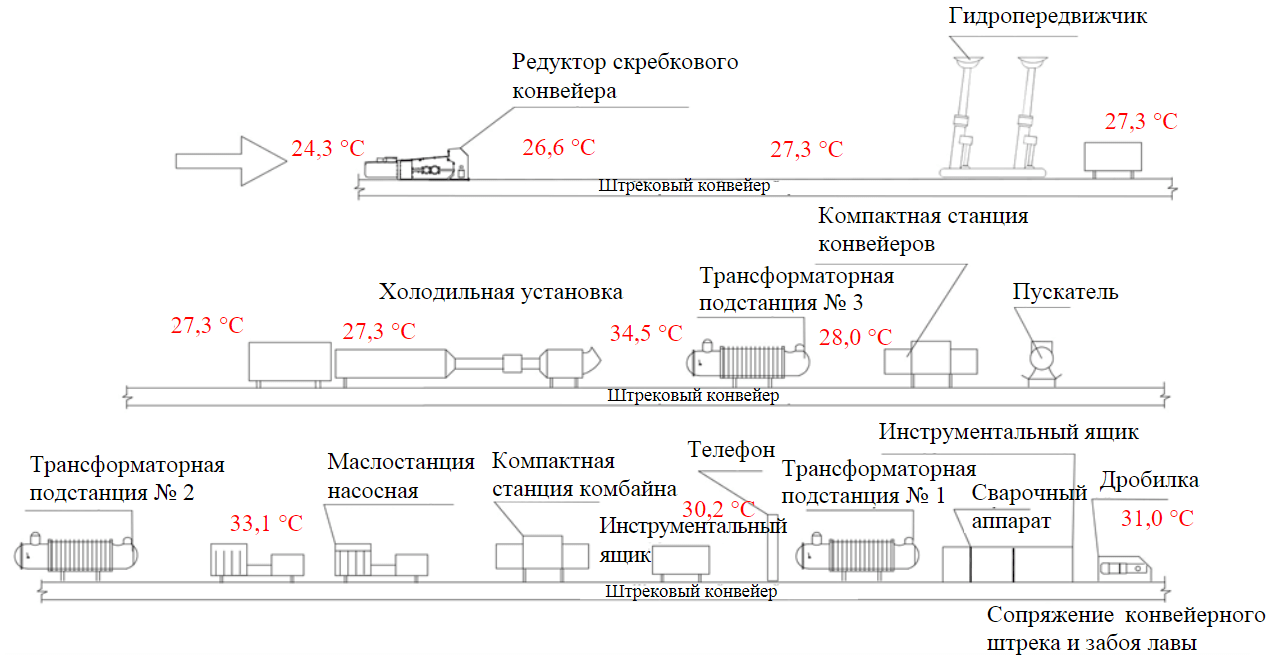

ðÿðÀð╝ðÁÐÇðÁð¢ð©ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð┐ð¥ÐÇð¥ð┤ð¢ÐïÐà ð╝ð░ÐüÐüð©ð▓ð¥ð▓, ð▓ð¥ðÀð┤ÐâÐàð░ ð© ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ÐÅ, ð▓Ðàð¥ð┤ÐÅÐëðÁð│ð¥ ð▓ Ðüð¥ÐüÐéð░ð▓ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░,ð┐ÐÇð¥ð▓ð¥ð┤ð©ð╗ð©ÐüÐî Ðü ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ðÁð╝ ÐéðÁÐÇð╝ð¥ð╝ðÁÐéÐÇð░ ð║ð¥ð¢Ðéð░ð║Ðéð¢ð¥ð│ð¥ Ðåð©ÐäÐÇð¥ð▓ð¥ð│ð¥ ðóðÜ-5.06 (ÐÇð©Ðü.3). ð¡ð╗ðÁð║ÐéÐÇð¥ð¢ð¢Ðïð╣ ÐéðÁÐÇð╝ð¥ð╝ðÁÐéÐÇ ðóðÜ-5.06 ð▓ð║ð╗ÐÄÐçð░ðÁÐé Ðìð╗ðÁð║ÐéÐÇð¥ð¢ð¢Ðïð╣ ð▒ð╗ð¥ð║ ð© Ðüð╝ðÁð¢ð¢ÐïðÁ ðÀð¥ð¢ð┤Ðï, ð┐ÐÇðÁð┤ð¢ð░ðÀð¢ð░ÐçðÁð¢ð¢ÐïðÁ ð┤ð╗ÐÅ ð©ðÀð╝ðÁÐÇðÁð¢ð©ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ðÂð©ð┤ð║ð©Ðà, ÐüÐïð┐ÐâÐçð©Ðà ð© ð│ð░ðÀð¥ð¥ð▒ÐÇð░ðÀð¢ÐïÐà ÐüÐÇðÁð┤, ð┐ð¥ð▓ðÁÐÇÐàð¢ð¥ÐüÐéðÁð╣ Ðéð▓ðÁÐÇð┤ÐïÐà ÐéðÁð╗ ð© ð¥Ðéð¢ð¥Ðüð©ÐéðÁð╗Ðîð¢ð¥ð╣ ð▓ð╗ð░ðÂð¢ð¥ÐüÐéð© ð│ð░ðÀð¥ð¥ð▒ÐÇð░ðÀð¢ÐïÐà ÐüÐÇðÁð┤. ðÆ ð║ð░ÐçðÁÐüÐéð▓ðÁ ÐéðÁÐÇð╝ð¥ÐçÐâð▓ÐüÐéð▓ð©ÐéðÁð╗Ðîð¢ÐïÐà Ðìð╗ðÁð╝ðÁð¢Ðéð¥ð▓ ð▓ ðÀð¥ð¢ð┤ð░Ðà ð©Ðüð┐ð¥ð╗ÐîðÀÐâÐÄÐéÐüÐÅ ð┐ÐÇðÁð¥ð▒ÐÇð░ðÀð¥ð▓ð░ÐéðÁð╗ð© ÐéðÁÐÇð╝ð¥Ðìð╗ðÁð║ÐéÐÇð©ÐçðÁÐüð║ð©ðÁ Ðü ð¢ð¥ð╝ð©ð¢ð░ð╗Ðîð¢Ðïð╝ð© ÐüÐéð░Ðéð©ÐüÐéð©ÐçðÁÐüð║ð©ð╝ð© Ðàð░ÐÇð░ð║ÐéðÁÐÇð©ÐüÐéð©ð║ð░ð╝ð© ð┐ð¥ ðôð×ðíðó ðá 8.585. ð¡ð╗ðÁð║ÐéÐÇð¥ð¢ð¢Ðïð╣ ð▒ð╗ð¥ð║ ÐéðÁÐÇð╝ð¥ð╝ðÁÐéÐÇð░ ð┐ÐÇðÁð¥ð▒ÐÇð░ðÀð¥ð▓Ðïð▓ð░ðÁÐé Ðüð©ð│ð¢ð░ð╗, ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëð©ð╣ Ðü ð▓ÐïÐàð¥ð┤ð░ ðÀð¥ð¢ð┤ð░, ð▓ Ðüð©ð│ð¢ð░ð╗ ð©ðÀð╝ðÁÐÇð©ÐéðÁð╗Ðîð¢ð¥ð╣ ð©ð¢Ðäð¥ÐÇð╝ð░Ðåð©ð©, ð║ð¥Ðéð¥ÐÇð░ÐÅ ð▓Ðïð▓ð¥ð┤ð©ÐéÐüÐÅ ð¢ð░ ðÂð©ð┤ð║ð¥ð║ÐÇð©ÐüÐéð░ð╗ð╗ð©ÐçðÁÐüð║ð©ð╣ ð┤ð©Ðüð┐ð╗ðÁð╣. ðƒð¥ð│ÐÇðÁÐêð¢ð¥ÐüÐéÐî ð©ðÀð╝ðÁÐÇðÁð¢ð©ð╣ ð┐ÐÇð©ð▒ð¥ÐÇð░ Ðüð¥ÐüÐéð░ð▓ð╗ÐÅðÁÐé ┬▒0,5 ┬░C ð┐ÐÇð© ð©ðÀð╝ðÁÐÇðÁð¢ð©ð© ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇ ð▓ ð┤ð©ð░ð┐ð░ðÀð¥ð¢ðÁ ð¥Ðé ÔÇô40 ð┤ð¥ 100 ┬░C.

ðáðÁðÀÐâð╗ÐîÐéð░ÐéÐï ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ð╣, ð▓Ðïð┐ð¥ð╗ð¢ðÁð¢ð¢ÐïÐà ð▓ ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ÐüÐéð▓ðÁð¢ð¢ÐïÐà ÐâÐüð╗ð¥ð▓ð©ÐÅÐà, ð┐ð¥ð║ð░ðÀÐïð▓ð░ÐÄÐé, ÐçÐéð¥ Ðäð¥ÐÇð╝ð©ÐÇð¥ð▓ð░ð¢ð©ðÁ ÐéðÁð┐ð╗ð¥ð▓ð¥ð│ð¥ ÐÇðÁðÂð©ð╝ð░ ð▓ ð╗ð░ð▓ð░Ðà ð┐ÐÇð¥ð©ÐüÐàð¥ð┤ð©Ðé ð┐ð¥ ð¥ð┐ÐÇðÁð┤ðÁð╗ðÁð¢ð¢ð¥ð╣ ÐüÐàðÁð╝ðÁ, ð¥ð┤ð©ð¢ð░ð║ð¥ð▓ð¥ð╣ ð┤ð╗ÐÅ ð▓ÐüðÁÐà ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð¢ÐïÐà ÐâÐçð░ÐüÐéð║ð¥ð▓. ðØð░Ðçð░ð╗Ðîð¢ÐïðÁ ð┐ð░ÐÇð░ð╝ðÁÐéÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░, ð┐ð¥ð┤ð░ð▓ð░ðÁð╝ð¥ð│ð¥ ð▓ ÐüÐéð▓ð¥ð╗, ð¥ð┐ÐÇðÁð┤ðÁð╗ÐÅÐÄÐéÐüÐÅ ð║ð╗ð©ð╝ð░Ðéð©ÐçðÁÐüð║ð©ð╝ð© ÐâÐüð╗ð¥ð▓ð©ÐÅð╝ð© ð¢ð░ ð┐ð¥ð▓ðÁÐÇÐàð¢ð¥ÐüÐéð© ð© ð¥Ðüð¥ð▒ðÁð¢ð¢ð¥ÐüÐéÐÅð╝ð© ÐäÐâð¢ð║Ðåð©ð¥ð¢ð©ÐÇð¥ð▓ð░ð¢ð©ÐÅ Ðüð©ÐüÐéðÁð╝ ð▓ð¥ðÀð┤ÐâÐàð¥ð┐ð¥ð┤ð│ð¥Ðéð¥ð▓ð║ð©. ðƒÐÇð© ð┤ð▓ð©ðÂðÁð¢ð©ð© ð┐ð¥ ð▓ÐïÐÇð░ð▒ð¥Ðéð║ð░ð╝ ð¥ð║ð¥ð╗ð¥ÐüÐéð▓ð¥ð╗Ðîð¢ð¥ð│ð¥ ð┤ð▓ð¥ÐÇð░ ð© ð╝ð░ð│ð©ÐüÐéÐÇð░ð╗Ðîð¢Ðïð╝ ð▓ð¥ðÀð┤ÐâÐàð¥ð┐ð¥ð┤ð░ÐÄÐëð©ð╝ ð▓ÐïÐÇð░ð▒ð¥Ðéð║ð░ð╝ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░ ÐüÐéÐÇðÁð╝ð©ÐéÐüÐÅ ð║ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇðÁ ð¢ðÁÐéÐÇð¥ð¢ÐâÐéð¥ð│ð¥ ð┐ð¥ÐÇð¥ð┤ð¢ð¥ð│ð¥ ð╝ð░ÐüÐüð©ð▓ð░ [9, 19]. ðÆÐïÐÇð░ð▓ð¢ð©ð▓ð░ð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░ ð┤ð¥ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð¢ðÁÐéÐÇð¥ð¢ÐâÐéð¥ð│ð¥ ð╝ð░ÐüÐüð©ð▓ð░ ð│ð¥ÐÇð¢ÐïÐà ð┐ð¥ÐÇð¥ð┤ ð┐ÐÇð¥ð©ÐüÐàð¥ð┤ð©Ðé ð¢ð░ ÐÇð░ÐüÐüÐéð¥ÐÅð¢ð©ð© 2500-3000 ð╝ ð¥Ðé ð▓ð¥ðÀð┤ÐâÐàð¥ð┐ð¥ð┤ð░ÐÄÐëð©Ðà ÐüÐéð▓ð¥ð╗ð¥ð▓. ðÆ ð┤ð░ð╗Ðîð¢ðÁð╣ÐêðÁð╝ ÐüÐâÐëðÁÐüÐéð▓ðÁð¢ð¢ÐïðÁ ð©ðÀð╝ðÁð¢ðÁð¢ð©ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░ ð┐ÐÇð¥ð©ÐüÐàð¥ð┤ÐÅÐé ð▓ ð┐ÐÇðÁð┤ðÁð╗ð░Ðà ð▓ÐïðÁð╝ð¥Ðçð¢ÐïÐà ÐâÐçð░ÐüÐéð║ð¥ð▓ (ð┐ð░ð¢ðÁð╗ðÁð╣) [20].

ðúÐüÐéð░ð¢ð¥ð▓ð╗ðÁð¢ð¥, ÐçÐéð¥ ð┤ð╗ÐÅ ð▓ÐüðÁÐà ÐÇð░ÐüÐüð╝ð¥ÐéÐÇðÁð¢ð¢ÐïÐà ð│ð¥ÐÇð¢ð¥ÐéðÁÐàð¢ð©ÐçðÁÐüð║ð©Ðà Ðüð©ÐéÐâð░Ðåð©ð╣ ð© ð▓ð░ÐÇð©ð░ð¢Ðéð¥ð▓ Ðüð©ÐüÐéðÁð╝ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð┤ð╗ð©ð¢ð¢Ðïð╝ð© ÐüÐéð¥ð╗ð▒ð░ð╝ð© ð¥Ðüð¢ð¥ð▓ð¢Ðïð╝ð© Ðäð░ð║Ðéð¥ÐÇð░ð╝ð©, ð▓ð╗ð©ÐÅÐÄÐëð©ð╝ð© ð¢ð░ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐâ ð▓ð¥ðÀð┤ÐâÐêð¢ð¥ð╣ ÐüÐéÐÇÐâð© ð▓ ð╗ð░ð▓ðÁ, ÐÅð▓ð╗ÐÅÐÄÐéÐüÐÅ: ÐéðÁð┐ð╗ð¥ð▓Ðïð┤ðÁð╗ðÁð¢ð©ÐÅ ð¥Ðé Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░; ð┤ð╗ð©ð¢ð░ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð│ð¥ ð© ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð¥ð▓ (Ðüð╝. ÐÇð©Ðü.2); ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð┐ð╗ð░ÐüÐéð░ ð▓ð┐ðÁÐÇðÁð┤ð© ðÀð░ð▒ð¥ÐÅ ð╗ð░ð▓Ðï ð© ð▓ð╝ðÁÐëð░ÐÄÐëð©Ðà ð┐ð¥ÐÇð¥ð┤; ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ð╗ð░ð▓Ðï. ðƒÐÇð© ÐìÐéð¥ð╝ ð┐ðÁÐÇð▓ÐïðÁ ð┤ð▓ð░ Ðäð░ð║Ðéð¥ÐÇð░ ÐÅð▓ð╗ÐÅÐÄÐéÐüÐÅ ð│ð╗ð░ð▓ð¢Ðïð╝ð© ð┐ÐÇð©Ðçð©ð¢ð░ð╝ð© Ðäð¥ÐÇð╝ð©ÐÇð¥ð▓ð░ð¢ð©ÐÅ ð▓ÐïÐüð¥ð║ð©Ðà ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇ ð¢ð░ Ðüð¥ð┐ÐÇÐÅðÂðÁð¢ð©ð© ð╗ð░ð▓Ðï Ðü ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢Ðïð╝ ÐêÐéÐÇðÁð║ð¥ð╝ (Ðüð╝. ÐÇð©Ðü.2).

ðóðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ÐÅ, ð▓Ðàð¥ð┤ÐÅÐëðÁð│ð¥ ð▓ Ðüð¥ÐüÐéð░ð▓ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ (ÐÇð©Ðü.4), ð┤ð¥ÐüÐéð©ð│ð░ðÁÐé ð▓ ð┐ðÁÐÇð©ð¥ð┤Ðï ð┤ð¥ð▒ÐïÐçð¢ÐïÐà Ðüð╝ðÁð¢ 100 ┬░ðí ð© ð▒ð¥ð╗ðÁðÁ (Ðüð╝. ÐÇð©Ðü.3). ðÆ ÐÇðÁðÀÐâð╗ÐîÐéð░ÐéðÁ ð▓ð╗ð©ÐÅð¢ð©ÐÅ ÐéðÁð┐ð╗ð¥ð▓Ðïð┤ðÁð╗ðÁð¢ð©ð╣ ð¥Ðé ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ÐÅ, ð▓Ðàð¥ð┤ÐÅÐëðÁð│ð¥ ð▓ Ðüð¥ÐüÐéð░ð▓ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░, Ðâð▓ðÁð╗ð©ÐçðÁð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░ Ðüð¥ÐüÐéð░ð▓ð╗ÐÅðÁÐé 10-15 ┬░ðí. ðƒÐÇð© ÐìÐéð¥ð╝ ð¢ð░ð©ð▒ð¥ð╗ðÁðÁ ÐüÐâÐëðÁÐüÐéð▓ðÁð¢ð¢ð¥ðÁ ð▓ð╗ð©ÐÅð¢ð©ðÁ ð¢ð░ Ðâð▓ðÁð╗ð©ÐçðÁð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░, ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð│ð¥ ð▓ ð╗ð░ð▓Ðâ, ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ðÁ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ ð¥ð║ð░ðÀÐïð▓ð░ðÁÐé ð¢ð░ ÐâÐçð░ÐüÐéð║ðÁ ÐÇð░Ðüð┐ð¥ð╗ð¥ðÂðÁð¢ð©ÐÅ ÐâÐüÐéð░ð¢ð¥ð▓ð║ð© ð┤ð╗ÐÅ ð¥Ðàð╗ð░ðÂð┤ðÁð¢ð©ÐÅ Ðìð╗ðÁð║ÐéÐÇð¥ð┤ð▓ð©ð│ð░ÐéðÁð╗ðÁð╣ ð© ÐÇðÁð┤Ðâð║Ðéð¥ÐÇð¥ð▓ ð║ð¥ð╝ð▒ð░ð╣ð¢ð░, ð░ Ðéð░ð║ðÂðÁ ð¢ð░ ÐâÐçð░ÐüÐéð║ðÁ ÐÇð░Ðüð┐ð¥ð╗ð¥ðÂðÁð¢ð©ÐÅ ÐéÐÇð░ð¢ÐüÐäð¥ÐÇð╝ð░Ðéð¥ÐÇð¢ÐïÐà ð┐ð¥ð┤ÐüÐéð░ð¢Ðåð©ð╣. ðØð░ ÐìÐéð©Ðà ÐâÐçð░ÐüÐéð║ð░Ðà ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð┤ð¥ÐüÐéð©ð│ð░ðÁÐé 34-35 ┬░ðí, ð░ ð▓ ð¢ðÁð┐ð¥ÐüÐÇðÁð┤ÐüÐéð▓ðÁð¢ð¢ð¥ð╣ ð▒ð╗ð©ðÀð¥ÐüÐéð© ð¥Ðé ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ÐÅ ÔÇô 40-41 ┬░ðí (ÐÇð©Ðü.4).

ðáð©Ðü.4. ðáðÁðÀÐâð╗ÐîÐéð░ÐéÐï ð©ðÀð╝ðÁÐÇðÁð¢ð©ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░ ð┐ð¥ ð┤ð╗ð©ð¢ðÁ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ (ð╗ð░ð▓ð░ Ôäû 5-1, ð│ð¥ÐÇð©ðÀð¥ð¢Ðé ÔÇô440 ð╝, ÐÇÐâð┤ð¢ð©ð║ 4ðáðú) Ðü ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ðÁð╝ ÐéðÁÐÇð╝ð¥ð╝ðÁÐéÐÇð░ ðóðÜ-5.06

ðáð©Ðü.3. ðÿðÀð╝ðÁÐÇðÁð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ÐÅ ð▓ ÐÇð░ð╣ð¥ð¢ðÁ ÐÇð░Ðüð┐ð¥ð╗ð¥ðÂðÁð¢ð©ÐÅ ÐÇðÁð┤Ðâð║Ðéð¥ÐÇð░ ÐêÐéÐÇðÁð║ð¥ð▓ð¥ð│ð¥ Ðüð║ÐÇðÁð▒ð║ð¥ð▓ð¥ð│ð¥ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð░ ðíðƒð¿-1-228 (ð░) ð© ÐéÐÇð░ð¢ÐüÐäð¥ÐÇð╝ð░Ðéð¥ÐÇð¢ð¥ð╣ ð┐ð¥ð┤ÐüÐéð░ð¢Ðåð©ð© Ôäû 1 (ð▒)

ðÆ ÐÇÐÅð┤ðÁ Ðüð╗ÐâÐçð░ðÁð▓ ð╝ðÁðÂð┤Ðâ ÐâÐçð░ÐüÐéð║ð¥ð╝ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ Ðü ð╝ð░ð║Ðüð©ð╝ð░ð╗Ðîð¢Ðïð╝ð© ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ð╝ð© ð© ð╗ð░ð▓ð¥ð╣ ðÀð░Ðäð©ð║Ðüð©ÐÇð¥ð▓ð░ð¢Ðï ð┐ðÁÐÇð©ð¥ð┤Ðï Ðüð¢ð©ðÂðÁð¢ð©ÐÅ ð¢ð░ 2-10 ┬░ðí ð© Ðâð▓ðÁð╗ð©ÐçðÁð¢ð©ÐÅ ð¢ð░ 1-3 ┬░ðí ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░. ðúð║ð░ðÀð░ð¢ð¢ÐïðÁ ð║ð¥ð╗ðÁð▒ð░ð¢ð©ÐÅ Ðüð▓ÐÅðÀð░ð¢Ðï Ðü ð┐ð¥ÐüÐéÐâð┐ð╗ðÁð¢ð©ðÁð╝ ð▓ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢Ðïð╣ ÐêÐéÐÇðÁð║ (Ðüð╝. ÐÇð©Ðü.2) ÐçðÁÐÇðÁðÀ Ðüð▒ð¥ð╣ð║ð© ÐüÐéÐÇÐâð╣ ð▓ð¥ðÀð┤ÐâÐàð░ ð©ðÀ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░, ð©ð╝ðÁÐÄÐëð©Ðà ð¢ð░ Ðüð¥ð¥Ðéð▓ðÁÐéÐüÐéð▓ÐâÐÄÐëð©Ðà ÐâÐçð░ÐüÐéð║ð░Ðà ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐâ ðÀð¢ð░Ðçð©ÐéðÁð╗Ðîð¢ð¥ ð╝ðÁð¢ÐîÐêÐâÐÄ, ÐçðÁð╝ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð╝ ÐêÐéÐÇðÁð║ðÁ, ð│ð┤ðÁ ÐÇð░Ðüð┐ð¥ð╗ð¥ðÂðÁð¢ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤. ðáð░ðÀð¢ð©Ðåð░ ð╝ðÁðÂð┤Ðâ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð¥ð╣ ð▓ð¥ðÀð┤ÐâÐàð░ ð¢ð░ ÐâÐçð░ÐüÐéð║ðÁ Ðü ð╝ð░ð║Ðüð©ð╝ð░ð╗Ðîð¢Ðïð╝ð© ðÀð¢ð░ÐçðÁð¢ð©ÐÅð╝ð© ð© ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð¥ð╣ ð▓ð¥ðÀð┤ÐâÐàð░, ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð│ð¥ ð▓ ð╗ð░ð▓Ðâ, Ðüð¥ÐüÐéð░ð▓ð╗ÐÅðÁÐé 7-9 ┬░ðí. ðóðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ÐüÐéÐÇÐâð©, ð▓Ðàð¥ð┤ÐÅÐëðÁð╣ ð▓ ð╗ð░ð▓Ðâ, ð┤ð¥ÐüÐéð©ð│ð░ðÁÐé 32-34 ┬░ðí ð© ð▒ð¥ð╗ðÁðÁ.

ðóðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð╝ ÐêÐéÐÇðÁð║ðÁ ðÀð░ð▓ð©Ðüð©Ðé ð│ð╗ð░ð▓ð¢Ðïð╝ ð¥ð▒ÐÇð░ðÀð¥ð╝ ð¥Ðé ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð┐ð¥ÐÇð¥ð┤ð¢ð¥ð│ð¥ ð╝ð░ÐüÐüð©ð▓ð░, ð¥ð┐ÐÇðÁð┤ðÁð╗ÐÅðÁð╝ð¥ð╣ ð│ð╗Ðâð▒ð©ð¢ð¥ð╣ ð│ð¥ÐÇð¢ÐïÐà ÐÇð░ð▒ð¥Ðé, ð┤ð╗ð©ð¢ð¥ð╣ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ ð© ð╝ðÁÐüÐéð¥ð╝ ÐÇð░Ðüð┐ð¥ð╗ð¥ðÂðÁð¢ð©ÐÅ ÐÇð░ÐüÐüð╝ð░ÐéÐÇð©ð▓ð░ðÁð╝ð¥ð│ð¥ ÐâÐçð░ÐüÐéð║ð░ ÐêÐéÐÇðÁð║ð░ ð¥Ðéð¢ð¥Ðüð©ÐéðÁð╗Ðîð¢ð¥ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░. ðØð░ ð▓Ðàð¥ð┤ðÁ ð▓ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢Ðïð╣ ÐêÐéÐÇðÁð║ (Ðüð¥ð┐ÐÇÐÅðÂðÁð¢ð©ðÁ ÐêÐéÐÇðÁð║ð░ Ðü ð╝ð░ð│ð©ÐüÐéÐÇð░ð╗Ðîð¢Ðïð╝ð© ð▓ÐïÐÇð░ð▒ð¥Ðéð║ð░ð╝ð©) ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ÐüÐéÐÇÐâð© ð┐ÐÇð©ð╝ðÁÐÇð¢ð¥ ÐÇð░ð▓ð¢ð░ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇðÁ ð┐ð¥ÐÇð¥ð┤ð¢ð¥ð│ð¥ ð╝ð░ÐüÐüð©ð▓ð░. ðÆ ð┐ÐÇð©ð╝ðÁÐÇð░Ðà, ð┐ÐÇðÁð┤ÐüÐéð░ð▓ð╗ðÁð¢ð¢ÐïÐà ð¢ð░ ÐÇð©Ðü.5, ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð┐ð¥ÐÇð¥ð┤ð¢ð¥ð│ð¥ ð╝ð░ÐüÐüð©ð▓ð░ Ðüð¥ÐüÐéð░ð▓ð╗ÐÅðÁÐé ð¥ð║ð¥ð╗ð¥ 19 ┬░ðí. ðƒÐÇð© ð┤ð▓ð©ðÂðÁð¢ð©ð© ÐüÐéÐÇÐâð© ð┐ð¥ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð╝Ðâ ÐêÐéÐÇðÁð║Ðâ ðÁðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð┐ð¥ÐüÐéðÁð┐ðÁð¢ð¢ð¥ Ðâð▓ðÁð╗ð©Ðçð©ð▓ð░ðÁÐéÐüÐÅ, ÐçÐéð¥ Ðüð▓ÐÅðÀð░ð¢ð¥ Ðü ÐéðÁð┐ð╗ð¥ð▓Ðïð┤ðÁð╗ðÁð¢ð©ÐÅð╝ð© ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ÐïÐà ð╗ð©ð¢ð©ð╣ ð© ð┐ð¥ÐüÐéÐâð┐ð╗ðÁð¢ð©ðÁð╝ ð▓ð¥ðÀð┤ÐâÐàð░ ð©ðÀ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð│ð¥ ð▓ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢Ðïð╣ ÐêÐéÐÇðÁð║ ÐçðÁÐÇðÁðÀ Ðüð▒ð¥ð╣ð║ð© (Ðüð╝. ÐÇð©Ðü.2). ð£ð░ð║Ðüð©ð╝ð░ð╗Ðîð¢ÐïðÁ ðÀð¢ð░ÐçðÁð¢ð©ÐÅ ð┐ÐÇð©ÐÇð░ÐëðÁð¢ð©ð╣ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð╝ ÐêÐéÐÇðÁð║ðÁ ðÀð░ð▓ð©ÐüÐÅÐé ð▓ ð¥Ðüð¢ð¥ð▓ð¢ð¥ð╝ ð¥Ðé ÐÇð░ÐüÐüÐéð¥ÐÅð¢ð©ÐÅ ð╝ðÁðÂð┤Ðâ ð╗ð░ð▓ð¥ð╣ ð© Ðüð¥ð┐ÐÇÐÅðÂðÁð¢ð©ðÁð╝ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ Ðü ð╝ð░ð│ð©ÐüÐéÐÇð░ð╗Ðîð¢Ðïð╝ð© ð▓ÐïÐÇð░ð▒ð¥Ðéð║ð░ð╝ð©. ðöð░ð¢ð¢ÐïðÁ ð┐ÐÇð©ÐÇð░ÐëðÁð¢ð©ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ ÐÇð░ÐüÐüð╝ð░ÐéÐÇð©ð▓ð░ðÁð╝ÐïÐà ð│ð¥ÐÇð¢ð¥ÐéðÁÐàð¢ð©ÐçðÁÐüð║ð©Ðà ÐâÐüð╗ð¥ð▓ð©ÐÅÐà ð¢ðÁ ð┐ÐÇðÁð▓ÐïÐêð░ð╗ð© 2-3 ┬░ðí. ðÆ ÐÇÐÅð┤ðÁ Ðüð╗ÐâÐçð░ðÁð▓ ð¢ð░ ÐâÐçð░ÐüÐéð║ðÁ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ (Ðüð╝. ÐÇð©Ðü.2), ð¥Ðéð┤ðÁð╗ðÁð¢ð¢ð¥ð│ð¥ ð¥Ðé Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ ÐåðÁð╗ð©ð║ð¥ð╝ Ðêð©ÐÇð©ð¢ð¥ð╣ 3-4 ð╝, ðÀð░Ðäð©ð║Ðüð©ÐÇð¥ð▓ð░ð¢ð¥ ð▓ð¥ðÀÐÇð░ÐüÐéð░ð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░ ð¢ð░ 2-3 ┬░ðí. ðƒÐÇð© ÐìÐéð¥ð╝ ð▓ð¥ ð▓ÐüðÁÐà ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð¢ÐïÐà Ðüð©ÐéÐâð░Ðåð©ÐÅÐà ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð╝ ÐêÐéÐÇðÁð║ðÁ ð¢ðÁ ð┐ÐÇðÁð▓ÐïÐêð░ð╗ð░ 25 ┬░ðí.

ðƒð¥Ðüð╗ðÁ ð▓Ðàð¥ð┤ð░ ÐüÐéÐÇÐâð© ð▓ ð╗ð░ð▓Ðâ ð© ð┐ÐÇð© ð┐ð¥Ðüð╗ðÁð┤ÐâÐÄÐëðÁð╝ ð┤ð▓ð©ðÂðÁð¢ð©ð© ð┐ð¥ ð╗ð░ð▓ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð┐ð¥ÐüÐéð¥ÐÅð¢ð¢ð¥ Ðüð¢ð©ðÂð░ðÁÐéÐüÐÅ (ÐÇð©Ðü.5). ðíð¢ð©ðÂðÁð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð┐ÐÇð¥ð©ÐüÐàð¥ð┤ð©Ðé ð┐ð¥ ðÀð░ð║ð¥ð¢Ðâ, ðÀð░ð▓ð©ÐüÐÅÐëðÁð╝Ðâ ð¥Ðé ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð┐ð╗ð░ÐüÐéð░ ð┐ð¥ð╗ðÁðÀð¢ð¥ð│ð¥ ð©Ðüð║ð¥ð┐ð░ðÁð╝ð¥ð│ð¥, ð▓ð¥ðÀð┤ÐâÐàð░, ð¥ð▒ÐÇÐâÐêð©ð▓Ðêð©ÐàÐüÐÅ ð┐ð¥ÐÇð¥ð┤ ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ð╗ð░ð▓Ðï ð© ð▓ð¥ðÀð┤ÐâÐêð¢ð¥ð╣ ÐüÐéÐÇÐâð©, ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð╣ ð▓ ð╗ð░ð▓Ðâ. ð×Ðàð╗ð░ðÂð┤ðÁð¢ð©ðÁ ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░, ð┐ÐÇð¥Ðàð¥ð┤ÐÅÐëðÁð╣ ð┐ð¥ ð╗ð░ð▓ðÁ, ð┐ÐÇð¥ð©ÐüÐàð¥ð┤ð©Ðé ðÀð░ ÐüÐçðÁÐé ð┐ð¥ÐüÐéÐâð┐ð╗ðÁð¢ð©ÐÅ ð©ðÀ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð│ð¥ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ð░ ð▓ ð╗ð░ð▓Ðâ ð▓ð¥ðÀð┤ÐâÐàð░ Ðü ð▒ð¥ð╗ðÁðÁ ð¢ð©ðÀð║ð¥ð╣ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð¥ð╣. ðæð¥ð╗ðÁðÁ ð¢ð©ðÀð║ÐâÐÄ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐâ, ÐçðÁð╝ ð┐ÐÇð¥Ðàð¥ð┤ÐÅÐëð░ÐÅ ð┐ð¥ ð╗ð░ð▓ðÁ ÐüÐéÐÇÐâÐÅ ð▓ð¥ðÀð┤ÐâÐàð░, ð©ð╝ðÁðÁÐé Ðéð░ð║ðÂðÁ ð╝ð░ÐüÐüð©ð▓ ð┐ð¥ð╗ðÁðÀð¢ð¥ð│ð¥ ð©Ðüð║ð¥ð┐ð░ðÁð╝ð¥ð│ð¥. ðáð░ðÀð¢ð¥ÐüÐéÐî ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇ ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░ ð¢ð░ ð▓Ðàð¥ð┤ðÁ ð▓ ð╗ð░ð▓Ðâ ð© ð¢ð░ ð▓ÐïÐàð¥ð┤ðÁ ð©ðÀ ð¢ðÁðÁ Ðüð¥ÐüÐéð░ð▓ð╗ÐÅðÁÐé 6-10 ┬░ðí. ðöð╗ÐÅ ð¥ÐåðÁð¢ð║ð© ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░ ð¢ð░ ÐÇð░ðÀð╗ð©Ðçð¢ÐïÐà ÐâÐçð░ÐüÐéð║ð░Ðà ð┐ð¥ ð┤ð╗ð©ð¢ðÁ ð╗ð░ð▓Ðï ð╝ð¥ðÂð¢ð¥ ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ÐéÐî ð▓ÐïÐÇð░ðÂðÁð¢ð©ðÁ

ð│ð┤ðÁ t0 ÔÇô ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐêð¢ð¥ð╣ ÐüÐéÐÇÐâð© ð¢ð░ Ðüð¥ð┐ÐÇÐÅðÂðÁð¢ð©ð© ð╗ð░ð▓Ðï Ðü ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢Ðïð╝ ÐêÐéÐÇðÁð║ð¥ð╝ (Ðüð╝. ÐÇð©Ðü.2); ð░, b ÔÇô ð┐ð░ÐÇð░ð╝ðÁÐéÐÇÐï, ðÀð░ð▓ð©ÐüÐÅÐëð©ðÁ ð¥Ðé Ðüð┐ðÁÐåð©Ðäð©ð║ð© ÐâÐüð╗ð¥ð▓ð©ð╣ ð▓ðÁð┤ðÁð¢ð©ÐÅ ð¥Ðçð©ÐüÐéð¢ÐïÐà ÐÇð░ð▒ð¥Ðé, ð┤ð╗ÐÅ ÐâÐüð╗ð¥ð▓ð©ð╣ ð¥ÐéÐÇð░ð▒ð¥Ðéð║ð© ðóÐÇðÁÐéÐîðÁð│ð¥ ð║ð░ð╗ð©ð╣ð¢ð¥ð│ð¥ ð┐ð╗ð░ÐüÐéð░ ð░ = 0,033, b = 0,0004.

ðáð©Ðü.5. ðÆð╗ð©ÐÅð¢ð©ðÁ ð│ð¥ÐÇð¢ð¥ÐéðÁÐàð¢ð©ÐçðÁÐüð║ð©Ðà Ðäð░ð║Ðéð¥ÐÇð¥ð▓ ð¢ð░ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐâ ð▓ð¥ðÀð┤ÐâÐêð¢ð¥ð╣ ÐüÐéÐÇÐâð©: ð░ ÔÇô ð▓ ÐâÐüð╗ð¥ð▓ð©ÐÅÐà ð¥ÐéÐÇð░ð▒ð¥Ðéð║ð© 5 ðíðÁð▓ðÁÐÇð¢ð¥ð│ð¥ ÐüÐéð¥ð╗ð▒ð░ ÐÇÐâð┤ð¢ð©ð║ð░ 4ðáðú ð╗ð░ð▓ð¥ð╣ Ôäû 5-1; ð▒ ÔÇô ð▓ ÐâÐüð╗ð¥ð▓ð©ÐÅÐà ð¥ÐéÐÇð░ð▒ð¥Ðéð║ð© 3ð░ ðÆð¥ÐüÐéð¥Ðçð¢ð¥ð│ð¥ ÐüÐéð¥ð╗ð▒ð░ ÐÇÐâð┤ð¢ð©ð║ð░ 3ðáðú ð╗ð░ð▓ð¥ð╣ Ôäû 8-ð¢-4; ð▓ ÔÇô ð▓ ÐâÐüð╗ð¥ð▓ð©ÐÅÐà ð¥ÐéÐÇð░ð▒ð¥Ðéð║ð© 2 ðíðÁð▓ðÁÐÇð¢ð¥ð│ð¥ ÐüÐéð¥ð╗ð▒ð░ ÐÇÐâð┤ð¢ð©ð║ð░ 1ðáðú ð╗ð░ð▓ð¥ð╣ Ôäû 94. 1 ÔÇô ð╝ð░ð║Ðüð©ð╝ð░ð╗Ðîð¢ð¥ ð┤ð¥ð┐ÐâÐüÐéð©ð╝ð░ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ ð╗ð░ð▓ðÁ ð┐ð¥ Ðüð░ð¢ð©Ðéð░ÐÇð¢Ðïð╝ ð¢ð¥ÐÇð╝ð░ð╝; 2-5 ÔÇô ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð╝ðÁÐëð░ÐÄÐëð©Ðà ð┐ð¥ÐÇð¥ð┤, ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð╝ ÐêÐéÐÇðÁð║ðÁ, ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð╝ ð© ð▓ðÁð¢Ðéð©ð╗ÐÅÐåð©ð¥ð¢ð¢ð¥ð╝ ÐêÐéÐÇðÁð║ð░Ðà ð© ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ð╗ð░ð▓Ðï Ðüð¥ð¥Ðéð▓ðÁÐéÐüÐéð▓ðÁð¢ð¢ð¥

ðöð╗ð©ð¢ð░ ÐâÐçð░ÐüÐéð║ð░ ð╗ð░ð▓Ðï, ð▓ ð┐ÐÇðÁð┤ðÁð╗ð░Ðà ð║ð¥Ðéð¥ÐÇð¥ð╣ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░ ð┐ÐÇðÁð▓ÐïÐêð░ðÁÐé 26 ┬░ðí, ð┤ð¥ÐüÐéð©ð│ð░ðÁÐé 60-100 % ð┤ð╗ð©ð¢Ðï ð╗ð░ð▓Ðï. ðöð╗ð©ð¢ð░ ÐâÐçð░ÐüÐéð║ð░ ðÀð░ð▓ð©Ðüð©Ðé ð▓ ð¥Ðüð¢ð¥ð▓ð¢ð¥ð╝ ð¥Ðé ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░ ð¢ð░ Ðüð¥ð┐ÐÇÐÅðÂðÁð¢ð©ð© ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ Ðü ð╗ð░ð▓ð¥ð╣, Ðüð┐ð¥Ðüð¥ð▒ð░ Ðâð┐ÐÇð░ð▓ð╗ðÁð¢ð©ÐÅ ð║ÐÇð¥ð▓ð╗ðÁð╣ ð▓ ð╗ð░ð▓ðÁ ð© ð│ð╗Ðâð▒ð©ð¢Ðï ð▓ðÁð┤ðÁð¢ð©ÐÅ ð│ð¥ÐÇð¢ÐïÐà ÐÇð░ð▒ð¥Ðé.

ðÆ ð║ð░ÐçðÁÐüÐéð▓ðÁ ð┐ÐÇð©ð╝ðÁÐÇð¥ð▓ ÐÇðÁðÀÐâð╗ÐîÐéð░Ðéð¥ð▓ ð▓Ðïð┐ð¥ð╗ð¢ðÁð¢ð¢ÐïÐà ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ð╣ ð┤ð╗ÐÅ Ðéð©ð┐ð¥ð▓ÐïÐà ð│ð¥ÐÇð¢ð¥ÐéðÁÐàð¢ð©ÐçðÁÐüð║ð©Ðà Ðüð©ÐéÐâð░Ðåð©ð╣ ð┐ÐÇð©ð▓ðÁð┤ðÁð¢Ðï ð┤ð░ð¢ð¢ÐïðÁ ð¥ð▒ ð©ðÀð╝ðÁð¢ðÁð¢ð©ð© ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐêð¢ÐïÐà ÐüÐéÐÇÐâð╣ ð┐ð¥ ð╝ð░ÐÇÐêÐÇÐâÐéð░ð╝ ð©Ðà ð┤ð▓ð©ðÂðÁð¢ð©ÐÅ (Ðüð╝. Ðéð░ð▒ð╗ð©ÐåÐâ, ÐÇð©Ðü.5): ð▓ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð╝ ð© ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð╝ ÐêÐéÐÇðÁð║ð░Ðà, ð╗ð░ð▓ð░Ðà, ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ÐïÐà ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ð░Ðà ð╗ð░ð▓ ð© ð▓ðÁð¢Ðéð©ð╗ÐÅÐåð©ð¥ð¢ð¢ÐïÐà ÐêÐéÐÇðÁð║ð░Ðà. ð×Ðçð©ÐüÐéð¢ÐïðÁ ÐÇð░ð▒ð¥ÐéÐï ð▓ ð╗ð░ð▓ð░Ðà ð▓ðÁð╗ð©ÐüÐî ð┐ð¥ Ðüð╗ð¥ÐÅð╝ 1, 1-2, 2 ðÆÐéð¥ÐÇð¥ð│ð¥ ð║ð░ð╗ð©ð╣ð¢ð¥ð│ð¥ ð│ð¥ÐÇð©ðÀð¥ð¢Ðéð░, ð░ Ðéð░ð║ðÂðÁ ð┐ð¥ Ðüð╗ð¥ÐÅð╝ 2, 2-3, 3 ð© Ðüð╗ð¥ÐÄ 4 ðóÐÇðÁÐéÐîðÁð│ð¥ ð║ð░ð╗ð©ð╣ð¢ð¥ð│ð¥ ð│ð¥ÐÇð©ðÀð¥ð¢Ðéð░ Ðü ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ðÁð╝ ð╝ðÁÐàð░ð¢ð©ðÀð©ÐÇð¥ð▓ð░ð¢ð¢ÐïÐà ð║ð¥ð╝ð┐ð╗ðÁð║Ðüð¥ð▓ Eickhoff SL-300/480, Eickhoff SL-300/550 ð© Eickhoff SL-300NE. ðôð╗Ðâð▒ð©ð¢ð░ ÐÇð░ð▒ð¥Ðé ð¥Ðé ð┐ð¥ð▓ðÁÐÇÐàð¢ð¥ÐüÐéð© Ðüð¥ÐüÐéð░ð▓ð╗ÐÅð╗ð░ 500-800 ð╝, ð┤ð╗ð©ð¢ð░ ð╗ð░ð▓ ÔÇô 174-291 ð╝.

ðÑð░ÐÇð░ð║ÐéðÁÐÇð©ÐüÐéð©ð║ð░ ÐâÐçð░ÐüÐéð║ð¥ð▓ ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ÐüÐéð▓ðÁð¢ð¢ÐïÐà ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ð╣

|

ðØð¥ð╝ðÁÐÇ ð╗ð░ð▓Ðï, ÐÇÐâð┤ð¢ð©ð║ |

ð×Ðçð©ÐüÐéð¢ð¥ð╣ ð╝ðÁÐàð░ð¢ð©ðÀð©ÐÇð¥ð▓ð░ð¢ð¢Ðïð╣ ð║ð¥ð╝ð┐ð╗ðÁð║Ðü |

ðöð╗ð©ð¢ð░ ð╗ð░ð▓Ðï, ð╝ |

ðôð╗Ðâð▒ð©ð¢ð░ ÐÇð░ð▒ð¥Ðé, ð╝ |

ðóðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð╝ðÁÐëð░ÐÄÐëð©Ðà ð┐ð¥ÐÇð¥ð┤, ┬░ðí |

ðóðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð¢ð░ Ðüð¥ð┐ÐÇÐÅðÂðÁð¢ð©ð© ð╗ð░ð▓Ðï Ðü ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢Ðïð╝ ÐêÐéÐÇðÁð║ð¥ð╝, ┬░ðí |

ðöð╗ð©ð¢ð░ ÐâÐçð░ÐüÐéð║ð░ ð╗ð░ð▓Ðï Ðü ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð¥ð╣ ð▒ð¥ð╗ðÁðÁ 26 ┬░ðí, % |

|

94, 1ðáðú |

Eickhoff SL-300/480 |

234 |

680-700 |

19 |

31-32 |

55 |

|

5-1, 4ðáðú |

Eickhoff SL-300/550 |

291 |

617-732 |

19 |

31 |

40 |

|

104, 1ðáðú |

Eickhoff SL-300/480 |

236 |

538-613 |

18 |

29-30 |

35 |

|

8-ð¢-4, 3ðáðú |

Eickhoff SL-300/480 |

174 |

764-802 |

21 |

31-32 |

65 |

|

4-ð▓-4 3ðáðú |

Eickhoff SL-300NE |

250 |

733-764 |

21 |

29 |

60 |

ðÆ ÐÇð░ÐüÐüð╝ð░ÐéÐÇð©ð▓ð░ðÁð╝ÐïÐà Ðüð╗ÐâÐçð░ÐÅÐà ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð¢ð░ Ðüð¥ð┐ÐÇÐÅðÂðÁð¢ð©ÐÅÐà ð╗ð░ð▓ Ðü ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢Ðïð╝ð© ÐêÐéÐÇðÁð║ð░ð╝ð© Ðüð¥ÐüÐéð░ð▓ð╗ÐÅð╗ð░ 29-32 ┬░ðí, ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð╝ð░ÐüÐüð©ð▓ð░ ð┐ð¥ð╗ðÁðÀð¢ð¥ð│ð¥ ð©Ðüð║ð¥ð┐ð░ðÁð╝ð¥ð│ð¥ ð▓ð┐ðÁÐÇðÁð┤ð© ðÀð░ð▒ð¥ÐÅ ð╗ð░ð▓Ðï ÔÇô 18-21 ┬░ðí, ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ÔÇô 19-23 ┬░ðí. ðÜ ð╝ð¥ð╝ðÁð¢ÐéÐâ ð▓ÐïÐàð¥ð┤ð░ ð©ðÀ ð╗ð░ð▓Ðï ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð¥ÐéÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╣ ÐüÐéÐÇÐâð© Ðüð¢ð©ðÂð░ð╗ð░ÐüÐî ð┤ð¥ 20-25 ┬░ðí. ðöð░ð╗ðÁðÁ ð¢ð░ ÐâÐçð░ÐüÐéð║ðÁ ð▓ðÁð¢Ðéð©ð╗ÐÅÐåð©ð¥ð¢ð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ ð┤ð╗ð©ð¢ð¥ð╣ ð┤ð¥ 300-350 ð╝ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐêð¢ð¥ð╣ ÐüÐéÐÇÐâð© Ðâð╝ðÁð¢ÐîÐêð©ð╗ð░ÐüÐî ð┤ð¥ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð╝ðÁÐëð░ÐÄÐëð©Ðà ð┐ð¥ÐÇð¥ð┤, ÐÇð░ð▓ð¢ð¥ð╣ ð┐ÐÇð©ð╝ðÁÐÇð¢ð¥ 19-23 ┬░ðí. ðƒÐÇð© ð┐ÐÇð¥ð▓ðÁð┤ðÁð¢ð©ð© ð©ð¢ÐüÐéÐÇÐâð╝ðÁð¢Ðéð░ð╗Ðîð¢ÐïÐà ð¢ð░ð▒ð╗ÐÄð┤ðÁð¢ð©ð╣ ð¢ð░ ð│ð╗Ðâð▒ð©ð¢ð░Ðà ð▓ðÁð┤ðÁð¢ð©ÐÅ ð¥Ðçð©ÐüÐéð¢ÐïÐà ÐÇð░ð▒ð¥Ðé ð┤ð¥ 850-900 ð╝ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð┐ð¥ÐÇð¥ð┤ð¢ð¥ð│ð¥ ð╝ð░ÐüÐüð©ð▓ð░ ð▒ð¥ð╗ðÁðÁ 23 ┬░ðí ð¢ðÁ ðÀð░Ðäð©ð║Ðüð©ÐÇð¥ð▓ð░ð¢ð░. ðóðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ÐïÐà ÐêÐéÐÇðÁð║ð░Ðà ð┐ð¥ ð╝ðÁÐÇðÁ ð┐ÐÇð©ð▒ð╗ð©ðÂðÁð¢ð©ÐÅ ð║ ð╗ð░ð▓ðÁ ð▓ð¥ðÀÐÇð░ÐüÐéð░ð╗ð░ ð┤ð¥ 22-25 ┬░ðí.

ð×ð▒ÐüÐâðÂð┤ðÁð¢ð©ðÁ

ðƒÐÇð© ð┐ð¥ð©Ðüð║ðÁ ÐÇðÁÐêðÁð¢ð©ð╣, ð¥ð▒ðÁÐüð┐ðÁÐçð©ð▓ð░ÐÄÐëð©Ðà ð┤ð¥ÐüÐéð©ðÂðÁð¢ð©ðÁ ð┐ð¥ÐüÐéð░ð▓ð╗ðÁð¢ð¢ð¥ð╣ ÐåðÁð╗ð© (Ðüð╝. ÐÇð©Ðü.1), ð¥Ðüð¥ð▒ð¥ð│ð¥ ð▓ð¢ð©ð╝ð░ð¢ð©ÐÅ ðÀð░Ðüð╗ÐâðÂð©ð▓ð░ÐÄÐé ð┤ð░ð¢ð¢ÐïðÁ, ÐâÐüÐéð░ð¢ð¥ð▓ð╗ðÁð¢ð¢ÐïðÁ ð┐ÐÇð© ð┐ÐÇð¥ð▓ðÁð┤ðÁð¢ð©ð© ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ÐüÐéð▓ðÁð¢ð¢ÐïÐà ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ð╣:

- ð×Ðüð¢ð¥ð▓ð¢Ðïð╝ Ðäð░ð║Ðéð¥ÐÇð¥ð╝, ð¥ð║ð░ðÀÐïð▓ð░ÐÄÐëð©ð╝ ð¥ð┐ÐÇðÁð┤ðÁð╗ÐÅÐÄÐëðÁðÁ ð▓ð╗ð©ÐÅð¢ð©ðÁ ð¢ð░ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐâ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð╗ð░ð▓ð░Ðà ð¢ð░ ÐÇÐâð┤ð¢ð©ð║ð░Ðà ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗ ð┐ÐÇð© ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ð© Ðéð©ð┐ð¥ð▓ÐïÐà ÐÇðÁÐüÐâÐÇÐüð¥Ðüð▒ðÁÐÇðÁð│ð░ÐÄÐëð©Ðà Ðüð©ÐüÐéðÁð╝ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð┤ð╗ð©ð¢ð¢Ðïð╝ð© ÐüÐéð¥ð╗ð▒ð░ð╝ð© (Ðüð╝. ÐÇð©Ðü.2), ÐÅð▓ð╗ÐÅðÁÐéÐüÐÅ ÐéðÁð┐ð╗ð¥ð▓ð¥ðÁ ð©ðÀð╗ÐâÐçðÁð¢ð©ðÁ ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ÐÅ, ð▓Ðàð¥ð┤ÐÅÐëðÁð│ð¥ ð▓ Ðüð¥ÐüÐéð░ð▓ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░, ÐÇð░Ðüð┐ð¥ð╗ð¥ðÂðÁð¢ð¢ð¥ð│ð¥ ð▓ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð╝ ÐêÐéÐÇðÁð║ðÁ ð▓ ð¢ðÁð┐ð¥ÐüÐÇðÁð┤ÐüÐéð▓ðÁð¢ð¢ð¥ð╣ ð▒ð╗ð©ðÀð¥ÐüÐéð© ð¥Ðé ð╗ð░ð▓Ðï. ðÆ ÐÇðÁðÀÐâð╗ÐîÐéð░ÐéðÁ ð▓ð¥ðÀð┤ðÁð╣ÐüÐéð▓ð©ÐÅ ÐìÐéð¥ð│ð¥ Ðäð░ð║Ðéð¥ÐÇð░ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð│ð¥ ð▓ ð╗ð░ð▓Ðâ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ð¥ðÀÐÇð░ÐüÐéð░ðÁÐé ð¢ð░ 5-9 ┬░ðí.

- ðÆ ÐÇð░ÐüÐüð╝ð░ÐéÐÇð©ð▓ð░ðÁð╝ð¥ð╝ ð┤ð©ð░ð┐ð░ðÀð¥ð¢ðÁ ð│ð╗Ðâð▒ð©ð¢ ð▓ðÁð┤ðÁð¢ð©ÐÅ ð│ð¥ÐÇð¢ÐïÐà ÐÇð░ð▒ð¥Ðé (500-900 ð╝) ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð╝ð░ÐüÐüð©ð▓ð░ ð▓ð╝ðÁÐëð░ÐÄÐëð©Ðà ð┐ð¥ÐÇð¥ð┤, ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ð© ð╝ð░ÐüÐüð©ð▓ð░ ð┐ð¥ð╗ðÁðÀð¢ð¥ð│ð¥ ð©Ðüð║ð¥ð┐ð░ðÁð╝ð¥ð│ð¥ ð▓ð┐ðÁÐÇðÁð┤ð© ð¥Ðçð©ÐüÐéð¢ð¥ð│ð¥ ðÀð░ð▒ð¥ÐÅ ð╝ðÁð¢ÐîÐêðÁ ð┐ÐÇðÁð┤ðÁð╗Ðîð¢ð¥ ð┤ð¥ð┐ÐâÐüÐéð©ð╝ð¥ð╣ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░ (26 ┬░ðí) ð▓ ð╗ð░ð▓ðÁ ð¢ð░ 2-10 ┬░ðí, ÐçÐéð¥ Ðâð║ð░ðÀÐïð▓ð░ðÁÐé ð¢ð░ ð┐ð¥ÐéðÁð¢Ðåð©ð░ð╗Ðîð¢ÐâÐÄ ð▓ð¥ðÀð╝ð¥ðÂð¢ð¥ÐüÐéÐî ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ÐéÐî ÐìÐéð© ð┐ÐÇð©ÐÇð¥ð┤ð¢ÐïðÁ ð¥ð▒ÐèðÁð║ÐéÐï ð┤ð╗ÐÅ Ðüð¢ð©ðÂðÁð¢ð©ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ ð╗ð░ð▓ðÁ.

ðØð░ ð¢ð░Ðçð░ð╗Ðîð¢ð¥ð╝ ÐìÐéð░ð┐ðÁ ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ð╣ ð┐ÐÇð¥ð░ð¢ð░ð╗ð©ðÀð©ÐÇð¥ð▓ð░ð¢Ðï ð▓ð░ÐÇð©ð░ð¢ÐéÐï ð©Ðüð║ð╗ÐÄÐçðÁð¢ð©ÐÅ ð¥ÐéÐÇð©Ðåð░ÐéðÁð╗Ðîð¢ð¥ð│ð¥ ð▓ð╗ð©ÐÅð¢ð©ÐÅ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ ð¢ð░ ÐéðÁð┐ð╗ð¥ð▓ð¥ð╣ ÐÇðÁðÂð©ð╝ ð▓ ð╗ð░ð▓ðÁ, ð┐ÐÇðÁð┤ÐâÐüð╝ð░ÐéÐÇð©ð▓ð░ÐÄÐëð©ðÁ ð©ðÀð╝ðÁð¢ðÁð¢ð©ðÁ ð╝ðÁÐüÐéð░ ÐÇð░Ðüð┐ð¥ð╗ð¥ðÂðÁð¢ð©ÐÅ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ ð¥Ðéð¢ð¥Ðüð©ÐéðÁð╗Ðîð¢ð¥ Ðüð▓ðÁðÂðÁð╣ ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░, ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð╣ ð▓ ð╗ð░ð▓Ðâ [21, 22]. ðöð░ð¢ð¢Ðïð╣ ð░ð¢ð░ð╗ð©ðÀ ð┐ð¥ð║ð░ðÀð░ð╗, ÐçÐéð¥ ÐÇð░ðÀð╝ðÁÐëðÁð¢ð©ðÁ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ ð¢ð░ ð▓ÐïÐÇð░ð▒ð¥Ðéð║ð░Ðà Ðü ð©ÐüÐàð¥ð┤ÐÅÐëð©ð╝ð© ÐüÐéÐÇÐâÐÅð╝ð© ð▓ð¥ðÀð┤ÐâÐàð░ ð┐ÐÇð░ð║Ðéð©ÐçðÁÐüð║ð© ÐéÐÇÐâð┤ð¢ð¥ ð¥ÐüÐâÐëðÁÐüÐéð▓ð©ð╝ð¥ ð▓ Ðüð▓ÐÅðÀð© Ðü ÐÇÐÅð┤ð¥ð╝ ð¥ð│ÐÇð░ð¢ð©ÐçðÁð¢ð©ð╣ ð┐ð¥ ð┐ÐÇð¥ð╝ÐïÐêð╗ðÁð¢ð¢ð¥ð╣ ð▒ðÁðÀð¥ð┐ð░Ðüð¢ð¥ÐüÐéð© ð© ð▓ð¥ðÀð¢ð©ð║ð¢ð¥ð▓ðÁð¢ð©ðÁð╝ ð┤ð¥ð┐ð¥ð╗ð¢ð©ÐéðÁð╗Ðîð¢ÐïÐà ÐÇð©Ðüð║ð¥ð▓ ð¢ð░ÐÇÐâÐêðÁð¢ð©ÐÅ ð¢ðÁð┐ÐÇðÁÐÇÐïð▓ð¢ð¥ÐüÐéð© ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ÐüÐéð▓ð░.

ð×Ðüð¢ð¥ð▓ð¢ð░ÐÅ ð©ð┤ðÁÐÅ ðÀð░ð║ð╗ÐÄÐçð░ðÁÐéÐüÐÅ ð▓ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ðÁ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁð¢ð¢ð¥-ð┐ð╗ð░ð¢ð©ÐÇð¥ð▓ð¥Ðçð¢ÐïÐà ÐÇðÁÐêðÁð¢ð©ð╣, ð▓ð║ð╗ÐÄÐçð░ÐÄÐëð©Ðà ð┐ð¥ð┤ð░ÐçÐâ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð╗ð░ð▓Ðâ ð┐ð¥ ÐâÐçð░ÐüÐéð║Ðâ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ ð¥ð┐ÐÇðÁð┤ðÁð╗ðÁð¢ð¢ð¥ð╣ ð┤ð╗ð©ð¢Ðï, ð┐ð¥ð┤ð┤ðÁÐÇðÂð©ð▓ð░ðÁð╝ð¥ð│ð¥ ðÀð░ ð╗ð░ð▓ð¥ð╣ ð¢ð░ ð│ÐÇð░ð¢ð©ÐåðÁ Ðü ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢Ðïð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ð¥ð╝, ÐçÐéð¥ ð¥ð▒ðÁÐüð┐ðÁÐçð©ð▓ð░ðÁÐé ð▓ð¥ðÀð╝ð¥ðÂð¢ð¥ÐüÐéÐî: ð¥ð▒ð¥Ðüð¥ð▒ð╗ðÁð¢ð¢ð¥ð│ð¥ ð┐ÐÇð¥ð▓ðÁÐéÐÇð©ð▓ð░ð¢ð©ÐÅ ð╗ð░ð▓Ðï ð© Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░, ÐçÐéð¥ ð©Ðüð║ð╗ÐÄÐçð░ðÁÐé ð▓ð╗ð©ÐÅð¢ð©ðÁ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ ð¢ð░ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐâ ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░, ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð│ð¥ ð▓ ð╗ð░ð▓Ðâ; Ðüð¢ð©ðÂðÁð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░, ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð│ð¥ ð▓ ð╗ð░ð▓Ðâ, ðÀð░ ÐüÐçðÁÐé ÐéðÁð┐ð╗ð¥ð¥ð▒ð╝ðÁð¢ð░ Ðü ð▓ð╝ðÁÐëð░ÐÄÐëð©ð╝ð© ð┐ð¥ÐÇð¥ð┤ð░ð╝ð© ð¢ð░ ÐâÐçð░ÐüÐéð║ðÁ ÐêÐéÐÇðÁð║ð░, ð┐ð¥ð┤ð┤ðÁÐÇðÂð©ð▓ð░ðÁð╝ð¥ð│ð¥ ðÀð░ ð╗ð░ð▓ð¥ð╣. ðƒÐÇð© ÐÇðÁð░ð╗ð©ðÀð░Ðåð©ð© ð©ð┤ðÁð© ð▓ð¥ðÀð╝ð¥ðÂð¢ð¥ÐüÐéÐî ÐÇðÁð│Ðâð╗ð©ÐÇð¥ð▓ð░ð¢ð©ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░, ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð│ð¥ ð▓ ð╗ð░ð▓Ðâ, ð┤ð¥ ÐéÐÇðÁð▒ÐâðÁð╝ð¥ð╣ ð▓ðÁð╗ð©Ðçð©ð¢Ðï ð¥ð▒ðÁÐüð┐ðÁÐçð©ð▓ð░ðÁÐéÐüÐÅ ð©ðÀð╝ðÁð¢ðÁð¢ð©ðÁð╝ ð┤ð╗ð©ð¢Ðï ð┐ð¥ð┤ð┤ðÁÐÇðÂð©ð▓ð░ðÁð╝ð¥ð│ð¥ ðÀð░ ð╗ð░ð▓ð¥ð╣ ÐâÐçð░ÐüÐéð║ð░ ÐêÐéÐÇðÁð║ð░. ð£ð©ð¢ð©ð╝ð░ð╗Ðîð¢ð¥ ð¢ðÁð¥ð▒Ðàð¥ð┤ð©ð╝ð░ÐÅ ð┤ð╗ð©ð¢ð░ ð┤ð░ð¢ð¢ð¥ð│ð¥ ÐâÐçð░ÐüÐéð║ð░ ð┐ÐÇð©ð¢ð©ð╝ð░ðÁÐéÐüÐÅ ð©ðÀ ÐâÐüð╗ð¥ð▓ð©ÐÅ ð¥ð▒ðÁÐüð┐ðÁÐçðÁð¢ð©ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░ ð¢ð░ ð▓Ðàð¥ð┤ðÁ ð▓ ð╗ð░ð▓Ðâ, ÐÇð░ð▓ð¢ð¥ð╣ 26 ┬░ðí.

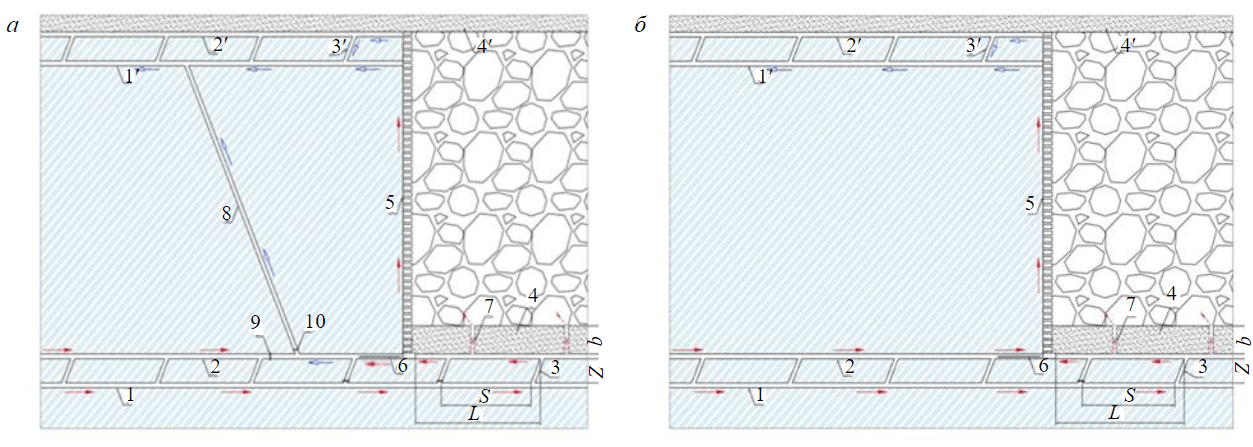

ðØð░ ÐÇð©Ðü.6 ð┐ÐÇðÁð┤ÐüÐéð░ð▓ð╗ðÁð¢Ðï ÐÇðÁð║ð¥ð╝ðÁð¢ð┤ÐâðÁð╝ÐïðÁ ð▓ð░ÐÇð©ð░ð¢ÐéÐï ÐÇðÁÐüÐâÐÇÐüð¥Ðüð▒ðÁÐÇðÁð│ð░ÐÄÐëðÁð╣ Ðüð©ÐüÐéðÁð╝Ðï ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð║ð░ð╗ð©ð╣ð¢ÐïÐà ð┐ð╗ð░ÐüÐéð¥ð▓ ð▓ ÐâÐüð╗ð¥ð▓ð©ÐÅÐà ð│ð╗Ðâð▒ð¥ð║ð©Ðà ð│ð¥ÐÇð©ðÀð¥ð¢Ðéð¥ð▓, ð¥ð▒ðÁÐüð┐ðÁÐçð©ð▓ð░ÐÄÐëð©ðÁ Ðüð¢ð©ðÂðÁð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð╗ð░ð▓ð░Ðà, Ðàð░ÐÇð░ð║ÐéðÁÐÇð©ðÀÐâÐÄÐëð©ÐàÐüÐÅ ð▓ÐïÐüð¥ð║ð¥ð╣ Ðìð¢ðÁÐÇð│ð¥ð▓ð¥ð¥ÐÇÐâðÂðÁð¢ð¢ð¥ÐüÐéÐîÐÄ ð¥Ðçð©ÐüÐéð¢ð¥ð│ð¥ ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ÐÅ, ð▒ðÁðÀ ð┐ÐÇð©ð╝ðÁð¢ðÁð¢ð©ÐÅ ð┐ð¥ð┤ðÀðÁð╝ð¢ÐïÐà Ðüð©ÐüÐéðÁð╝ ð║ð¥ð¢ð┤ð©Ðåð©ð¥ð¢ð©ÐÇð¥ð▓ð░ð¢ð©ÐÅ ð▓ð¥ðÀð┤ÐâÐàð░. ð×Ðüð¢ð¥ð▓ð¢Ðïð╝ ÐÅð▓ð╗ÐÅðÁÐéÐüÐÅ ð▓ð░ÐÇð©ð░ð¢Ðé, ð┐ÐÇðÁð┤ÐüÐéð░ð▓ð╗ðÁð¢ð¢Ðïð╣ ð¢ð░ ÐÇð©Ðü.6, ð░, ð▓Ðéð¥ÐÇð¥ð╣ (ÐÇð©Ðü.6, ð▒) ÐÇðÁð║ð¥ð╝ðÁð¢ð┤ÐâðÁÐéÐüÐÅ ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ÐéÐî ð┐ÐÇð© ð¢ðÁð▓ð¥ðÀð╝ð¥ðÂð¢ð¥ÐüÐéð© ÐÇðÁð░ð╗ð©ðÀð░Ðåð©ð© ð¥Ðüð¢ð¥ð▓ð¢ð¥ð│ð¥ ð▓ð░ÐÇð©ð░ð¢Ðéð░.

ðƒÐÇð© ð┐ÐÇð©ð╝ðÁð¢ðÁð¢ð©ð© ð▓ð░ÐÇð©ð░ð¢Ðéð░, ð┐ÐÇðÁð┤ÐüÐéð░ð▓ð╗ðÁð¢ð¢ð¥ð│ð¥ ð¢ð░ ÐÇð©Ðü.6, ð░, ÐüÐéÐÇÐâÐÄ ð▓ð¥ðÀð┤ÐâÐàð░ ð┤ð╗ÐÅ ð┐ÐÇð¥ð▓ðÁÐéÐÇð©ð▓ð░ð¢ð©ÐÅ ð╗ð░ð▓Ðï ð© Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ ð┐ð¥ð┤ð░ÐÄÐé ð┐ð¥ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð╝Ðâ ÐêÐéÐÇðÁð║Ðâ ð┤ð¥ Ðüð▒ð¥ð╣ð║ð©, ð║ð¥Ðéð¥ÐÇð░ÐÅ ÐÇð░Ðüð┐ð¥ð╗ð¥ðÂðÁð¢ð░ ð¢ð░ ÐÇð░ÐüÐüÐéð¥ÐÅð¢ð©ð© L ð¥Ðé ð╗ð░ð▓Ðï. ðöð░ð╗ðÁðÁ Ðüð▓ðÁðÂð░ÐÅ ÐüÐéÐÇÐâÐÅ Ðüð╗ðÁð┤ÐâðÁÐé ð┐ð¥ ÐâÐçð░ÐüÐéð║Ðâ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░, ÐÇð░Ðüð┐ð¥ð╗ð¥ðÂðÁð¢ð¢ð¥ð╝Ðâ ð╝ðÁðÂð┤Ðâ Ðüð▒ð¥ð╣ð║ð¥ð╣ ð© ð╗ð░ð▓ð¥ð╣. ðØð░ Ðüð¥ð┐ÐÇÐÅðÂðÁð¢ð©ð© ð╗ð░ð▓Ðï ð© ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ ð┐ÐÇð¥ð©ÐüÐàð¥ð┤ð©Ðé ÐÇð░ðÀð┤ðÁð╗ðÁð¢ð©ðÁ ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░ ÔÇô ð¥Ðüð¢ð¥ð▓ð¢ð░ÐÅ Ðçð░ÐüÐéÐî ð┐ð¥ÐüÐéÐâð┐ð░ðÁÐé ð▓ ðÀð░ð▒ð¥ð╣ ð╗ð░ð▓Ðï ð© ð┤ð░ð╗ðÁðÁ ð▓ ð▓ðÁð¢Ðéð©ð╗ÐÅÐåð©ð¥ð¢ð¢Ðïð╣ ÐêÐéÐÇðÁð║, ð¥ÐüÐéð░ð▓Ðêð░ÐÅÐüÐÅ ÔÇô ð║ ð╝ðÁÐüÐéÐâ ÐÇð░Ðüð┐ð¥ð╗ð¥ðÂðÁð¢ð©ÐÅ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░. ð×Ðé Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ ÐüÐéÐÇÐâÐÅ ð▓ð¥ðÀð┤ÐâÐàð░ Ðü ð┐ð¥ð▓ÐïÐêðÁð¢ð¢ð¥ð╣ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð¥ð╣ ð¥Ðéð▓ð¥ð┤ð©ÐéÐüÐÅ ð║ ð▓ðÁð¢Ðéð©ð╗ÐÅÐåð©ð¥ð¢ð¢ð¥ð╝Ðâ ÐêÐéÐÇðÁð║Ðâ ð┐ð¥ ð▓Ðüð┐ð¥ð╝ð¥ð│ð░ÐéðÁð╗Ðîð¢ð¥ð╣ ð┤ð©ð░ð│ð¥ð¢ð░ð╗Ðîð¢ð¥ð╣ ð▓ÐïÐÇð░ð▒ð¥Ðéð║ðÁ. ðöð╗ÐÅ ÐÇðÁð│Ðâð╗ð©ÐÇð¥ð▓ð░ð¢ð©ÐÅ ð¥ð▒ÐèðÁð╝ð░ ð▓ð¥ðÀð┤ÐâÐàð░, ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð│ð¥ ð║ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤Ðâ, ð▓ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð╝ ÐêÐéÐÇðÁð║ðÁ ð© ð▓Ðüð┐ð¥ð╝ð¥ð│ð░ÐéðÁð╗Ðîð¢ð¥ð╣ ð┤ð©ð░ð│ð¥ð¢ð░ð╗Ðîð¢ð¥ð╣ ð▓ÐïÐÇð░ð▒ð¥Ðéð║ðÁ ÐâÐüÐéð░ð¢ð░ð▓ð╗ð©ð▓ð░ÐÄÐé ð▓ÐÇðÁð╝ðÁð¢ð¢ÐïðÁ ð┐ðÁÐÇðÁð╝ÐïÐçð║ð© Ðü ð¥ð║ð¢ð░ð╝ð©. ðÜð░ð║ ð┐ð¥ð║ð░ðÀð░ð╗ð© ÐÇðÁðÀÐâð╗ÐîÐéð░ÐéÐï ð▓Ðïð┐ð¥ð╗ð¢ðÁð¢ð¢ÐïÐà ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ð╣, ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░, ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð│ð¥ ð©ðÀ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ ð▓ Ðüð▒ð¥ð╣ð║Ðâ ð¢ð░ ð│ð╗Ðâð▒ð©ð¢ð░Ðà ð▓ðÁð┤ðÁð¢ð©ÐÅ ð¥Ðçð©ÐüÐéð¢ÐïÐà ÐÇð░ð▒ð¥Ðé ð┤ð¥ 900 ð╝ ð▓ Ðüð░ð╝ÐïÐà ð¢ðÁð▒ð╗ð░ð│ð¥ð┐ÐÇð©ÐÅÐéð¢ÐïÐà Ðüð©ÐéÐâð░Ðåð©ÐÅÐà, Ðüð▓ÐÅðÀð░ð¢ð¢ÐïÐà Ðü ð┐ð¥ÐüÐéÐâð┐ð╗ðÁð¢ð©ðÁð╝ ð▓ð¥ðÀð┤ÐâÐàð░ ð©ðÀ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ ð▓ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢Ðïð╣, ð¢ðÁ ð┐ÐÇðÁð▓ÐïÐêð░ðÁÐé 29 ┬░ðí. ðíð¢ð©ðÂðÁð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░, ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð╣ ð▓ ð╗ð░ð▓Ðâ, ð¥ð▒ðÁÐüð┐ðÁÐçð©ð▓ð░ðÁÐéÐüÐÅ ðÀð░ ÐüÐçðÁÐé ÐéðÁð┐ð╗ð¥ð¥ð▒ð╝ðÁð¢ð░ ð╝ðÁðÂð┤Ðâ ð┤ð░ð¢ð¢ð¥ð╣ ÐüÐéÐÇÐâðÁð╣ ð© ð▓ð╝ðÁÐëð░ÐÄÐëð©ð╝ð© ð┐ð¥ÐÇð¥ð┤ð░ð╝ð© ð┐ÐÇð© ðÁðÁ ð┤ð▓ð©ðÂðÁð¢ð©ð© ð¢ð░ ÐâÐçð░ÐüÐéð║ðÁ L ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░, ð┐ð¥ð┤ð┤ðÁÐÇðÂð©ð▓ð░ðÁð╝ð¥ð│ð¥ ðÀð░ ð╗ð©ð¢ð©ðÁð╣ ð¥Ðçð©ÐüÐéð¢ð¥ð│ð¥ ðÀð░ð▒ð¥ÐÅ. ðí ÐâÐçðÁÐéð¥ð╝ Ðàð░ÐÇð░ð║ÐéðÁÐÇð░ ð©ðÀð╝ðÁð¢ðÁð¢ð©ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░ ð┐ð¥ ð┤ð╗ð©ð¢ðÁ ð╗ð░ð▓Ðï (Ðüð╝. ÐÇð©Ðü.5), ð┐ÐÇð© ð▓ðÁð╗ð©Ðçð©ð¢ðÁ ÐÇð░ÐüÐüÐéð¥ÐÅð¢ð©ÐÅ 100-120 ð╝ Ðüð¢ð©ðÂðÁð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░ ð¢ð░ ÐâÐçð░ÐüÐéð║ðÁ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░, ð┐ð¥ð┤ð┤ðÁÐÇðÂð©ð▓ð░ðÁð╝ð¥ð│ð¥ ðÀð░ ð╗ð░ð▓ð¥ð╣, Ðüð¥ÐüÐéð░ð▓ð©Ðé ð¢ðÁ ð╝ðÁð¢ðÁðÁ 3 ┬░ðí. ðƒÐÇð© ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ð© ð▓ð░ÐÇð©ð░ð¢Ðéð░ Ðüð©ÐüÐéðÁð╝Ðï ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© Ðü ð¥ð▒ð¥Ðüð¥ð▒ð╗ðÁð¢ð¢Ðïð╝ ð┐ÐÇð¥ð▓ðÁÐéÐÇð©ð▓ð░ð¢ð©ðÁð╝ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ ð© ð╗ð░ð▓Ðï ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░ ð¢ð░ ð▓Ðàð¥ð┤ðÁ ð▓ ð╗ð░ð▓Ðâ ð¢ð░ ð│ð╗Ðâð▒ð©ð¢ð░Ðà ð┤ð¥ 900 ð╝ ð¢ðÁ ð┐ÐÇðÁð▓ÐïÐüð©Ðé 24-26 ┬░C.

ðöð¥ð┐ð¥ð╗ð¢ð©ÐéðÁð╗Ðîð¢ð¥ðÁ Ðüð¢ð©ðÂðÁð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð┐ÐÇð©ðÀð░ð▒ð¥ð╣ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ð╗ð░ð▓Ðï ð▓ð¥ðÀð╝ð¥ðÂð¢ð¥ ð┐ÐÇð© ð┐ð¥ð┤ð░ÐçðÁ ð¥ð┐ÐÇðÁð┤ðÁð╗ðÁð¢ð¢ð¥ð│ð¥ ð¥ð▒ÐèðÁð╝ð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð©ðÀ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ ð▓ ð╗ð░ð▓Ðâ ÐçðÁÐÇðÁðÀ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ðÁ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ð¥ (ÐÇð©Ðü.6), ÐçÐéð¥ ð╝ð¥ðÂðÁÐé ð▒ÐïÐéÐî ð┤ð¥ÐüÐéð©ð│ð¢ÐâÐéð¥, ð¢ð░ð┐ÐÇð©ð╝ðÁÐÇ, ð┐ÐÇð© ð¥Ðéð║ÐÇðÁð┐ð╗ðÁð¢ð©ð© ð▓ ð┐ð¥ÐÇð¥ð┤ð¢ð¥ð╣ ð┐ð¥ð╗ð¥ÐüðÁ ð▓Ðüð┐ð¥ð╝ð¥ð│ð░ÐéðÁð╗Ðîð¢ÐïÐà ð▓ÐïÐÇð░ð▒ð¥Ðéð¥ð║. ðöð¥ð┐ÐâÐüÐéð©ð╝ð¥ÐüÐéÐî ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ÐÅ ð┤ð░ð¢ð¢ð¥ð╣ ÐÇðÁð║ð¥ð╝ðÁð¢ð┤ð░Ðåð©ð© ð▓ ð║ð░ðÂð┤ð¥ð╝ ð║ð¥ð¢ð║ÐÇðÁÐéð¢ð¥ð╝ Ðüð╗ÐâÐçð░ðÁ ÐéÐÇðÁð▒ÐâðÁÐé ð┤ð¥ð┐ð¥ð╗ð¢ð©ÐéðÁð╗Ðîð¢ð¥ð│ð¥ ð¥ð▒ð¥Ðüð¢ð¥ð▓ð░ð¢ð©ÐÅ ðÁðÁ Ðüð¥ð¥Ðéð▓ðÁÐéÐüÐéð▓ð©ÐÅ ð┤ðÁð╣ÐüÐéð▓ÐâÐÄÐëð©ð╝ ð┐ÐÇð░ð▓ð©ð╗ð░ð╝ ð▒ðÁðÀð¥ð┐ð░Ðüð¢ð¥ÐüÐéð©.

ðúÐüÐéð¥ð╣Ðçð©ð▓ð¥ÐüÐéÐî ÐâÐçð░ÐüÐéð║ð░ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ ð┤ð╗ð©ð¢ð¥ð╣ L ðÀð░ ð╗ð░ð▓ð¥ð╣ ð╝ð¥ðÂðÁÐé ð┤ð¥ÐüÐéð©ð│ð░ÐéÐîÐüÐÅ ð©ðÀð▓ðÁÐüÐéð¢Ðïð╝ð© Ðüð┐ð¥Ðüð¥ð▒ð░ð╝ð© ð¥ÐàÐÇð░ð¢Ðï (ð¢ð░ð┐ÐÇð©ð╝ðÁÐÇ, ð╝ð¥ð│ÐâÐé ð┐ÐÇð©ð╝ðÁð¢ÐÅÐéÐîÐüÐÅ ð┐ð¥ÐÇð¥ð┤ð¢ÐïðÁ ð┐ð¥ð╗ð¥ÐüÐï, ð║ÐÇðÁð┐ð© ÐÇð░ðÀð╗ð©Ðçð¢ÐïÐà ð║ð¥ð¢ÐüÐéÐÇÐâð║Ðåð©ð╣ ð© ð┤ÐÇ.) [23-28]. ðƒÐÇð© ÐìÐéð¥ð╝ ð┐ÐÇð©ð╝ðÁð¢ÐÅðÁð╝Ðïð╣ Ðüð┐ð¥Ðüð¥ð▒ ð¥ÐàÐÇð░ð¢Ðï ð┤ð¥ð╗ðÂðÁð¢ ð¥ð▒ðÁÐüð┐ðÁÐçð©ÐéÐî Ðüð¥ÐàÐÇð░ð¢ðÁð¢ð©ðÁ ÐüðÁÐçðÁð¢ð©ÐÅ ÐêÐéÐÇðÁð║ð░, ð┤ð¥ÐüÐéð░Ðéð¥Ðçð¢ð¥ð│ð¥ ð┤ð╗ÐÅ ð┐ð¥ð┤ð░Ðçð© ð║ð¥ð╗ð©ÐçðÁÐüÐéð▓ð░ ð▓ð¥ðÀð┤ÐâÐàð░, ð¢ðÁð¥ð▒Ðàð¥ð┤ð©ð╝ð¥ð│ð¥ ð┤ð╗ÐÅ ð┐ÐÇð¥ð▓ðÁÐéÐÇð©ð▓ð░ð¢ð©ÐÅ ð╗ð░ð▓Ðï ð© Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ (ÐÇð©Ðü.6), ð▓ ÐéðÁÐçðÁð¢ð©ðÁ ð▓ÐÇðÁð╝ðÁð¢ð© ð┐ÐÇð¥Ðàð¥ðÂð┤ðÁð¢ð©ÐÅ ð╗ð░ð▓ð¥ð╣ ÐÇð░ÐüÐüÐéð¥ÐÅð¢ð©ÐÅ L. ðöð╗ÐÅ ð©Ðüð║ð╗ÐÄÐçðÁð¢ð©ÐÅ ð┐ð¥ð╗ð¢ð¥ð│ð¥ ðÀð░ð┐ð¥ð╗ð¢ðÁð¢ð©ÐÅ ÐêÐéÐÇðÁð║ð░ ð┐ð¥ÐÇð¥ð┤ð¥ð╣ ð▓ ð┐ÐÇð¥ÐåðÁÐüÐüðÁ ð▓ð¥ðÀð▓ðÁð┤ðÁð¢ð©ÐÅ ðÀð░ð║ð╗ð░ð┤ð¥Ðçð¢ð¥ð│ð¥ ð╝ð░ÐüÐüð©ð▓ð░ ð¢ð░ ð║ÐÇð░ð╣ð¢ðÁð╣ ÐüðÁð║Ðåð©ð© ð║ÐÇðÁð┐ð© Ðüð¥ð┐ÐÇÐÅðÂðÁð¢ð©ÐÅ ÐâÐüÐéð░ð¢ð░ð▓ð╗ð©ð▓ð░ðÁÐéÐüÐÅ ð¥Ðéð▒ð¥ð╣ð¢Ðïð╣ Ðëð©Ðé.

ðƒð░ÐÇð░ð╝ðÁÐéÐÇ L ÐÅð▓ð╗ÐÅðÁÐéÐüÐÅ ÐéðÁÐàð¢ð©ÐçðÁÐüð║ð© ð╗ðÁð│ð║ð¥ ÐÇðÁð│Ðâð╗ð©ÐÇÐâðÁð╝Ðïð╝ ð▓ ð┐ðÁÐÇð©ð¥ð┤ ð¥ÐéÐÇð░ð▒ð¥Ðéð║ð© ÐüÐéð¥ð╗ð▒ð░, ÐçÐéð¥ ð┐ð¥ðÀð▓ð¥ð╗ÐÅðÁÐé ÐÇð░ÐüÐüð╝ð░ÐéÐÇð©ð▓ð░ÐéÐî Ðâð▓ðÁð╗ð©ÐçðÁð¢ð©ðÁ L ð║ð░ð║ ÐÇðÁð░ð╗Ðîð¢ð¥ ð¥ÐüÐâÐëðÁÐüÐéð▓ð©ð╝Ðïð╣ Ðüð┐ð¥Ðüð¥ð▒ Ðüð¢ð©ðÂðÁð¢ð©ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░, ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð│ð¥ ð▓ ð╗ð░ð▓Ðâ, ð¢ðÁ Ðéð¥ð╗Ðîð║ð¥ ð┐ÐÇð© ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ð© ÐüÐàðÁð╝Ðï Ðü ð¥ð▒ð¥Ðüð¥ð▒ð╗ðÁð¢ð¢Ðïð╝ ð┐ÐÇð¥ð▓ðÁÐéÐÇð©ð▓ð░ð¢ð©ðÁð╝ ð╗ð░ð▓Ðï ð© Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ (ÐÇð©Ðü.6, ð░), ð¢ð¥ ð© ð┐ÐÇð© ð┐ð¥Ðüð╗ðÁð┤ð¥ð▓ð░ÐéðÁð╗Ðîð¢ð¥ð╝ ð┐ÐÇð¥ð▓ðÁÐéÐÇð©ð▓ð░ð¢ð©ð© Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ ð© ð╗ð░ð▓Ðï (ÐÇð©Ðü.6, ð▒). ðƒÐÇð© ð¥ð┐ÐÇðÁð┤ðÁð╗ðÁð¢ð©ð© ð╝ð©ð¢ð©ð╝ð░ð╗Ðîð¢ð¥ ð¢ðÁð¥ð▒Ðàð¥ð┤ð©ð╝ð¥ð╣ ð┤ð╗ð©ð¢Ðï ÐâÐçð░ÐüÐéð║ð░ L, ð┐ÐÇð© Ðüð¢ð©ðÂðÁð¢ð©ð© ð║ð¥Ðéð¥ÐÇð¥ð╣ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð╣ ð▓ ð╗ð░ð▓Ðâ ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░ ð▒Ðâð┤ðÁÐé ð╝ðÁð¢ÐîÐêðÁ 26 ┬░C, ð┐ÐÇð©ð¢ÐÅÐé ð╝ðÁÐéð¥ð┤, Ðêð©ÐÇð¥ð║ð¥ ð┐ÐÇð©ð╝ðÁð¢ÐÅðÁð╝Ðïð╣ ð┐ÐÇð© ÐÇðÁÐêðÁð¢ð©ð© ðÀð░ð┤ð░Ðç Ðêð░ÐàÐéð¢ð¥ð╣ ÐéðÁð┐ð╗ð¥Ðäð©ðÀð©ð║ð©, ð¥Ðüð¢ð¥ð▓ð░ð¢ð¢Ðïð╣ ð¢ð░ ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ð© ð║ð¥ÐìÐäÐäð©Ðåð©ðÁð¢Ðéð░ ð¢ðÁÐüÐéð░Ðåð©ð¥ð¢ð░ÐÇð¢ð¥ð│ð¥ ÐéðÁð┐ð╗ð¥ð¥ð▒ð╝ðÁð¢ð░ [29, 30]:

ð│ð┤ðÁ ðóð▓ ÔÇô ÐüÐÇðÁð┤ð¢ÐÅÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░, ┬░ðí; ðóÐüÐé (t) ÔÇô ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð¢ð░ ÐüÐéðÁð¢ð║ðÁ ð▓ÐïÐÇð░ð▒ð¥Ðéð║ð©, ┬░ðí; ðóð┐ ÔÇô ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð┐ð¥ÐÇð¥ð┤ð¢ð¥ð│ð¥ ð╝ð░ÐüÐüð©ð▓ð░, ┬░ðí; ð░ ÔÇô ð║ð¥ÐìÐäÐäð©Ðåð©ðÁð¢Ðé ÐéðÁð┐ð╗ð¥ð¥ð▒ð╝ðÁð¢ð░ ÐüÐéðÁð¢ð║ð© Ðü ð▓ð¥ðÀð┤ÐâÐàð¥ð╝.

ðƒÐÇð©ð╝ðÁð¢ð©ÐéðÁð╗Ðîð¢ð¥ ð║ ÐÇð░ÐüÐüð╝ð░ÐéÐÇð©ð▓ð░ðÁð╝ð¥ð╣ ðÀð░ð┤ð░ÐçðÁ ð╝ð©ð¢ð©ð╝ð░ð╗Ðîð¢ð¥ ð¢ðÁð¥ð▒Ðàð¥ð┤ð©ð╝ð░ÐÅ ð┤ð╗ð©ð¢ð░ L ð┐ð¥ð┤ð┤ðÁÐÇðÂð©ð▓ð░ðÁð╝ð¥ð│ð¥ ðÀð░ ð╗ð░ð▓ð¥ð╣ ÐâÐçð░ÐüÐéð║ð░ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ Ðü ð┤ð¥ÐüÐéð░Ðéð¥Ðçð¢ð¥ð╣ ð┤ð╗ÐÅ ð┐ÐÇð░ð║Ðéð©ÐçðÁÐüð║ð©Ðà ÐåðÁð╗ðÁð╣ Ðéð¥Ðçð¢ð¥ÐüÐéÐîÐÄ ð╝ð¥ðÂðÁÐé ð▒ÐïÐéÐî ð¥ð┐ÐÇðÁð┤ðÁð╗ðÁð¢ð░ ð┐ð¥ ð╝ðÁÐéð¥ð┤ð©ð║ðÁ, ð┐ÐÇð©ð▓ðÁð┤ðÁð¢ð¢ð¥ð╣ ð▓ ÐÇð░ð▒ð¥ÐéðÁ [31]:

ð│ð┤ðÁ PairÔÇô ð┐ð╗ð¥Ðéð¢ð¥ÐüÐéÐî ð▓ð¥ðÀð┤ÐâÐàð░, ð║ð│/ð╝3; CairÔÇô Ðâð┤ðÁð╗Ðîð¢ð░ÐÅ ÐéðÁð┐ð╗ð¥ðÁð╝ð║ð¥ÐüÐéÐî ð▓ð¥ðÀð┤ÐâÐàð░, ð║ðöðÂ/(ð║ð│ ├ù ðÜ); Q ÔÇô ÐéðÁð║ÐâÐëð©ð╣ ÐÇð░ÐüÐàð¥ð┤ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð╝ ÐêÐéÐÇðÁð║ðÁ, ð┤ð╗ÐÅ ð║ð¥Ðéð¥ÐÇð¥ð│ð¥ Ðâð║ð░ðÀð░ð¢ð¥ ð©ðÀð╝ðÁð¢ðÁð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï, ð╝3/Ðü; ðá ÔÇô ð┐ðÁÐÇð©ð╝ðÁÐéÐÇ ð┐ð¥ð┐ðÁÐÇðÁÐçð¢ð¥ð│ð¥ ÐüðÁÐçðÁð¢ð©ÐÅ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░, ð╝; ktÔÇô ð║ð¥ÐìÐäÐäð©Ðåð©ðÁð¢Ðé ð¢ðÁÐüÐéð░Ðåð©ð¥ð¢ð░ÐÇð¢ð¥ð│ð¥ ÐéðÁð┐ð╗ð¥ð¥ð▒ð╝ðÁð¢ð░, ðÆÐé/ð╝2; TA ÔÇô ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð¢ð░ Ðüð¥ð┐ÐÇÐÅðÂðÁð¢ð©ð© ð▓ ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢ð¥ð╝ ÐêÐéÐÇðÁð║ðÁ ð¢ð░ ð╗ð©ð¢ð©ð© Ðü ð¥Ðçð©ÐüÐéð¢Ðïð╝ ðÀð░ð▒ð¥ðÁð╝ ð╗ð░ð▓Ðï, ┬░ðí; TB ÔÇô ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð¢ð░ Ðüð¥ð┐ÐÇÐÅðÂðÁð¢ð©ð© ð╗ð░ð▓Ðï Ðü ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢Ðïð╝ ÐêÐéÐÇðÁð║ð¥ð╝ ð┐ð¥Ðüð╗ðÁ ÐéðÁð┐ð╗ð¥ð¥ð▒ð╝ðÁð¢ð░ Ðüð¥ ÐüÐéðÁð¢ð║ð░ð╝ð©, ┬░ðí.

ðáð©Ðü.6. ðáðÁÐüÐâÐÇÐüð¥Ðüð▒ðÁÐÇðÁð│ð░ÐÄÐëð©ðÁ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©ðÁ ÐüÐàðÁð╝Ðï, ÐÇðÁð║ð¥ð╝ðÁð¢ð┤ÐâðÁð╝ÐïðÁ ð┤ð╗ÐÅ ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ÐÅ ð┐ÐÇð© ð▓ÐïÐüð¥ð║ð¥ð╣ Ðìð¢ðÁÐÇð│ð¥ð▓ð¥ð¥ÐÇÐâðÂðÁð¢ð¢ð¥ÐüÐéð© ð¥Ðçð©ÐüÐéð¢ð¥ð│ð¥ ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ÐÅ ð┐ÐÇð© ð¥ð▒ð¥Ðüð¥ð▒ð╗ðÁð¢ð¢ð¥ð╝ (a) ð© ð┐ð¥Ðüð╗ðÁð┤ð¥ð▓ð░ÐéðÁð╗Ðîð¢ð¥ð╝ (ð▒) ð┐ÐÇð¥ð▓ðÁÐéÐÇð©ð▓ð░ð¢ð©ð© Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ ð© ð╗ð░ð▓Ðï. 1 ÔÇô ÐéÐÇð░ð¢Ðüð┐ð¥ÐÇÐéð¢Ðïð╣ ÐêÐéÐÇðÁð║; 2 ÔÇô ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢Ðïð╣ ÐêÐéÐÇðÁð║; 3 ÔÇô Ðüð▒ð¥ð╣ð║ð░; 1' ÔÇô ð▓ðÁð¢Ðéð©ð╗ÐÅÐåð©ð¥ð¢ð¢Ðïð╣ ÐêÐéÐÇðÁð║; 2' ÔÇô ð▓ðÁð¢Ðéð©ð╗ÐÅÐåð©ð¥ð¢ð¢Ðïð╣ Ðàð¥ð┤ð¥ð║; 3' ÔÇô ð▓ðÁð¢Ðéð©ð╗ÐÅÐåð©ð¥ð¢ð¢ð░ÐÅ Ðüð▒ð¥ð╣ð║ð░; 4 ÔÇô ð┐ð¥ÐÇð¥ð┤ð¢ð░ÐÅ ð┐ð¥ð╗ð¥Ðüð░; 5 ÔÇô ð╗ð░ð▓ð░; 6 ÔÇô Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤; 7 ÔÇô ð▓Ðüð┐ð¥ð╝ð¥ð│ð░ÐéðÁð╗Ðîð¢ð░ÐÅ ð▓ÐïÐÇð░ð▒ð¥Ðéð║ð░; 8 ÔÇô ð▓Ðüð┐ð¥ð╝ð¥ð│ð░ÐéðÁð╗Ðîð¢ð░ÐÅ ð┤ð©ð░ð│ð¥ð¢ð░ð╗Ðîð¢ð░ÐÅ ð▓ÐïÐÇð░ð▒ð¥Ðéð║ð░; 9, 10 ÔÇô ð▓ÐÇðÁð╝ðÁð¢ð¢ÐïðÁ ð┐ðÁÐÇðÁð╝ÐïÐçð║ð© Ðü ð¥ð║ð¢ð░ð╝ð©; Z ÔÇô Ðêð©ÐÇð©ð¢ð░ ÐåðÁð╗ð©ð║ð░; b ÔÇô Ðêð©ÐÇð©ð¢ð░ ð┐ð¥ÐÇð¥ð┤ð¢ð¥ð╣ ð┐ð¥ð╗ð¥ÐüÐï

ðÆÐïð┐ð¥ð╗ð¢ðÁð¢ð¢ÐïðÁ ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ÐÅ ð┐ð¥ð║ð░ðÀð░ð╗ð© (ÐÇð©Ðü.7), ÐçÐéð¥ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░, ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð│ð¥ ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð║Ðâ (Ðüð╝. ÐÇð©Ðü.6, ð░), ð© ð╝ð©ð¢ð©ð╝ð░ð╗Ðîð¢ð¥ ð¢ðÁð¥ð▒Ðàð¥ð┤ð©ð╝ð░ÐÅ ð┤ð╗ð©ð¢ð░ L ð┐ð¥ð┤ð┤ðÁÐÇðÂð©ð▓ð░ðÁð╝ð¥ð│ð¥ ðÀð░ ð╗ð░ð▓ð¥ð╣ ÐâÐçð░ÐüÐéð║ð░ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ ÐüÐâÐëðÁÐüÐéð▓ðÁð¢ð¢ð¥ ðÀð░ð▓ð©ÐüÐÅÐé ð¥Ðé ÐÇð░ÐüÐüÐéð¥ÐÅð¢ð©ÐÅ ð╝ðÁðÂð┤Ðâ ð╗ð░ð▓ð¥ð╣ ð© ð╝ð░ð│ð©ÐüÐéÐÇð░ð╗Ðîð¢Ðïð╝ ð▓ð¥ðÀð┤ÐâÐàð¥ð┐ð¥ð┤ð░ÐÄÐëð©ð╝ ÐêÐéÐÇðÁð║ð¥ð╝.

ðƒÐÇð© ÐéðÁÐàð¢ð©ð║ð¥-Ðìð║ð¥ð¢ð¥ð╝ð©ÐçðÁÐüð║ð¥ð╣ ð¥ÐåðÁð¢ð║ðÁ ð░ð╗ÐîÐéðÁÐÇð¢ð░Ðéð©ð▓ð¢ÐïÐà Ðüð┐ð¥Ðüð¥ð▒ð¥ð▓ ð¥ð▒ðÁÐüð┐ðÁÐçðÁð¢ð©ÐÅ ÐéÐÇðÁð▒ÐâðÁð╝ð¥ð│ð¥ ÐéðÁð┐ð╗ð¥ð▓ð¥ð│ð¥ ÐÇðÁðÂð©ð╝ð░ ð▓ ð╗ð░ð▓ð░Ðà ð¢ðÁð¥ð▒Ðàð¥ð┤ð©ð╝ð¥ ÐâÐçð©ÐéÐïð▓ð░ÐéÐî, ÐçÐéð¥ ÐÇðÁð║ð¥ð╝ðÁð¢ð┤ÐâðÁð╝ÐïðÁ ð▓ð░ÐÇð©ð░ð¢ÐéÐï Ðüð©ÐüÐéðÁð╝ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð┤ð╗ð©ð¢ð¢Ðïð╝ð© ðÀð░ð▒ð¥ÐÅð╝ð© (Ðüð╝. ÐÇð©Ðü.6) ð╗ðÁð│ð║ð¥ ð░ð┤ð░ð┐Ðéð©ÐÇÐâÐÄÐéÐüÐÅ ð║ Ðäð░ð║Ðéð©ÐçðÁÐüð║ð© Ðüð╗ð¥ðÂð©ð▓Ðêð©ð╝ÐüÐÅ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©ð╝ ÐüÐàðÁð╝ð░ð╝, ð┐ÐÇð©ð╝ðÁð¢ÐÅðÁð╝Ðïð╝ ð¢ð░ ÐÇÐâð┤ð¢ð©ð║ð░Ðà ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗, ð© Ðàð░ÐÇð░ð║ÐéðÁÐÇð©ðÀÐâÐÄÐéÐüÐÅ ð╝ð©ð¢ð©ð╝ð░ð╗Ðîð¢Ðïð╝ð© Ðìð¢ðÁÐÇð│ðÁÐéð©ÐçðÁÐüð║ð©ð╝ð© ðÀð░ÐéÐÇð░Ðéð░ð╝ð©. ðöð░ð¢ð¢ÐïðÁ ÐüÐàðÁð╝Ðï ð╝ð¥ð│ÐâÐé ð▒ÐïÐéÐî ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢Ðï ð║ð░ð║ ð┐ÐÇð© ð┐ÐÇð¥ðÁð║Ðéð©ÐÇð¥ð▓ð░ð¢ð©ð© ð¢ð¥ð▓ÐïÐà ð│ð¥ÐÇð©ðÀð¥ð¢Ðéð¥ð▓, Ðéð░ð║ ð© ð▓ ð¥ÐéÐÇð░ð▒ð░ÐéÐïð▓ð░ðÁð╝ÐïÐà ð┐ð░ð¢ðÁð╗ÐÅÐà.

ðùð░ð║ð╗ÐÄÐçðÁð¢ð©ðÁ

ðƒÐÇð©ð╝ðÁð¢ÐÅðÁð╝ÐïðÁ ð¢ð░ ÐÇÐâð┤ð¢ð©ð║ð░Ðà ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗ Ðüð©ÐüÐéðÁð╝Ðï ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð┤ð╗ð©ð¢ð¢Ðïð╝ð© ÐüÐéð¥ð╗ð▒ð░ð╝ð© Ðü ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ðÁð╝ ð▓ ð╗ð░ð▓ð░Ðà ð▓ÐïÐüð¥ð║ð¥ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ð©ÐéðÁð╗Ðîð¢ð¥ð│ð¥ ð¥Ðçð©ÐüÐéð¢ð¥ð│ð¥ ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ÐÅ Ðü ð▓ÐïÐüð¥ð║ð¥ð╣ Ðìð¢ðÁÐÇð│ð¥ð▓ð¥ð¥ÐÇÐâðÂðÁð¢ð¢ð¥ÐüÐéÐîÐÄ ð¢ðÁ ð¥ð▒ðÁÐüð┐ðÁÐçð©ð▓ð░ÐÄÐé Ðüð¥ðÀð┤ð░ð¢ð©ðÁ ð▓ ð╗ð░ð▓ð░Ðà ÐéðÁð┐ð╗ð¥ð▓ð¥ð│ð¥ ÐÇðÁðÂð©ð╝ð░ ð▓ Ðüð¥ð¥Ðéð▓ðÁÐéÐüÐéð▓ð©ð© Ðü ðíð░ð¢ðƒð©ðØ ┬½ðôð©ð│ð©ðÁð¢ð©ÐçðÁÐüð║ð©ðÁ ÐéÐÇðÁð▒ð¥ð▓ð░ð¢ð©ÐÅ ð║ ð╝ð©ð║ÐÇð¥ð║ð╗ð©ð╝ð░ÐéÐâ ð┐ÐÇð© ð┐ÐÇð¥ðÁð║Ðéð©ÐÇð¥ð▓ð░ð¢ð©ð© ð© Ðìð║Ðüð┐ð╗Ðâð░Ðéð░Ðåð©ð© ð║ð░ð╗ð©ð╣ð¢ÐïÐà ÐÇÐâð┤ð¢ð©ð║ð¥ð▓┬╗ ð© ð┐ÐÇð░ð▓ð©ð╗ð░ð╝ð© ð┐ð¥ ð¥ð▒ðÁÐüð┐ðÁÐçðÁð¢ð©ÐÄ ð┐ÐÇð¥ð╝ÐïÐêð╗ðÁð¢ð¢ð¥ð╣ ð▒ðÁðÀð¥ð┐ð░Ðüð¢ð¥ÐüÐéð© ð┐ÐÇð© ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ðÁ ð┐ð¥ð┤ðÀðÁð╝ð¢Ðïð╝ Ðüð┐ð¥Ðüð¥ð▒ð¥ð╝ Ðüð¥ð╗ÐÅð¢ÐïÐà ð╝ðÁÐüÐéð¥ÐÇð¥ðÂð┤ðÁð¢ð©ð╣ ðáðÁÐüð┐Ðâð▒ð╗ð©ð║ð© ðæðÁð╗ð░ÐÇÐâÐüÐî. ðóðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð┐ÐÇð©ðÀð░ð▒ð¥ð╣ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ð╗ð░ð▓, ÐÇð░ð▒ð¥Ðéð░ÐÄÐëð©Ðà ð¢ð░ ð│ð╗Ðâð▒ð©ð¢ð░Ðà ð▒ð¥ð╗ðÁðÁ 500 ð╝, ð║ð░ð║ ð┐ÐÇð░ð▓ð©ð╗ð¥, ð┐ÐÇðÁð▓ÐïÐêð░ðÁÐé ð┐ÐÇðÁð┤ðÁð╗Ðîð¢ð¥ ð┤ð¥ð┐ÐâÐüÐéð©ð╝ð¥ðÁ ðÀð¢ð░ÐçðÁð¢ð©ðÁ 26 ┬░ðí.

ðƒÐÇð© ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ð© ð©ðÀð▓ðÁÐüÐéð¢ÐïÐà ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ð╣ ð¥ÐéÐÇð░ð▒ð¥Ðéð║ð© ð║ð░ð╗ð©ð╣ð¢ÐïÐà ð┐ð╗ð░ÐüÐéð¥ð▓ ð┤ð╗ð©ð¢ð¢Ðïð╝ð© ð¥Ðçð©ÐüÐéð¢Ðïð╝ð© ðÀð░ð▒ð¥ÐÅð╝ð© Ðü ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ðÁð╝ ð▓ÐïÐüð¥ð║ð¥ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ð©ÐéðÁð╗Ðîð¢ÐïÐà ð¥Ðçð©ÐüÐéð¢ÐïÐà ð╝ðÁÐàð░ð¢ð©ðÀð©ÐÇð¥ð▓ð░ð¢ð¢ÐïÐà ð║ð¥ð╝ð┐ð╗ðÁð║Ðüð¥ð▓ ð¥ð┐ÐÇðÁð┤ðÁð╗ÐÅÐÄÐëðÁðÁ ð▓ð╗ð©ÐÅð¢ð©ðÁ ð¢ð░ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐâ ð┐ð¥ÐüÐéÐâð┐ð░ÐÄÐëðÁð│ð¥ ð▓ ð╗ð░ð▓Ðâ ð▓ð¥ðÀð┤ÐâÐàð░ ð¥ð║ð░ðÀÐïð▓ð░ÐÄÐé ð│ð╗Ðâð▒ð©ð¢ð░ ð│ð¥ÐÇð¢ÐïÐà ÐÇð░ð▒ð¥Ðé, ÐÇð░ÐüÐüÐéð¥ÐÅð¢ð©ðÁ ð¥Ðé ð╗ð░ð▓Ðï ð┤ð¥ ð╝ð░ð│ð©ÐüÐéÐÇð░ð╗Ðîð¢ð¥ð╣ ð▓ð¥ðÀð┤ÐâÐàð¥ð┐ð¥ð┤ð░ÐÄÐëðÁð╣ ð▓ÐïÐÇð░ð▒ð¥Ðéð║ð© ð© ð╝ðÁÐüÐéð¥ ÐÇð░Ðüð┐ð¥ð╗ð¥ðÂðÁð¢ð©ÐÅ Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ ð╗ð░ð▓Ðï. ðÆ ÐâÐüð╗ð¥ð▓ð©ÐÅÐà ÐÇÐâð┤ð¢ð©ð║ð¥ð▓ ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗ ð┐ÐÇð© ÐÇð░Ðüð┐ð¥ð╗ð¥ðÂðÁð¢ð©ð© Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░ ð▓ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð╝ ÐêÐéÐÇðÁð║ðÁ ð▓ð┐ðÁÐÇðÁð┤ð© ðÀð░ð▒ð¥ÐÅ ð╗ð░ð▓Ðï ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░ ð¢ð░ ð▓Ðàð¥ð┤ðÁ ð▓ ð╗ð░ð▓Ðâ ð┐ÐÇðÁð▓ÐïÐêð░ðÁÐé ð¢ð░ 6-9 ┬░ðí ðÁðÁ ð┐ÐÇðÁð┤ðÁð╗Ðîð¢ð¥ ð┤ð¥ð┐ÐâÐüÐéð©ð╝ÐïðÁ ðÀð¢ð░ÐçðÁð¢ð©ÐÅ, ÐÇðÁð│ð╗ð░ð╝ðÁð¢Ðéð©ÐÇÐâðÁð╝ÐïðÁ Ðüð░ð¢ð©Ðéð░ÐÇð¢Ðïð╝ð© ð¢ð¥ÐÇð╝ð░ð╝ð©.

ðƒÐÇð© ð┤ð▓ð©ðÂðÁð¢ð©ð© ð▓ð¥ðÀð┤ÐâÐêð¢ð¥ð╣ ÐüÐéÐÇÐâð© ð▓ ð┐ÐÇð©ðÀð░ð▒ð¥ð╣ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ð╗ð░ð▓Ðï Ðâð╝ðÁð¢ÐîÐêð░ðÁÐéÐüÐÅ ðÁðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð¥Ðé ð╝ð░ð║Ðüð©ð╝ð░ð╗Ðîð¢ÐïÐà ðÀð¢ð░ÐçðÁð¢ð©ð╣ ð¢ð░ ð▓Ðàð¥ð┤ðÁ ÐüÐéÐÇÐâð© ð▓ ð╗ð░ð▓Ðâ ð┤ð¥ ð╝ð©ð¢ð©ð╝ð░ð╗Ðîð¢ÐïÐà ðÀð¢ð░ÐçðÁð¢ð©ð╣ ð¢ð░ ð▓ÐïÐàð¥ð┤ðÁ ÐüÐéÐÇÐâð© ð©ðÀ ð╗ð░ð▓Ðï. ðáð░ðÀð¢ð¥ÐüÐéÐî ð╝ð©ð¢ð©ð╝ð░ð╗Ðîð¢ÐïÐà ð© ð╝ð░ð║Ðüð©ð╝ð░ð╗Ðîð¢ÐïÐà ðÀð¢ð░ÐçðÁð¢ð©ð╣ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇ ð▓ ð©ÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð¢ÐïÐà ÐâÐüð╗ð¥ð▓ð©ÐÅÐà Ðüð¥ÐüÐéð░ð▓ð╗ÐÅðÁÐé 6-10 ┬░ðí. ð×Ðüð¢ð¥ð▓ð¢ð¥ðÁ ð▓ð╗ð©ÐÅð¢ð©ðÁ ð¢ð░ ðÀð░ð║ð¥ð¢ð¥ð╝ðÁÐÇð¢ð¥ÐüÐéÐî ð©ðÀð╝ðÁð¢ðÁð¢ð©ÐÅ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð┐ÐÇð© ð┤ð▓ð©ðÂðÁð¢ð©ð© ÐüÐéÐÇÐâð© ð¥Ðé ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ ð║ ð▓ðÁð¢Ðéð©ð╗ÐÅÐåð©ð¥ð¢ð¢ð¥ð╝Ðâ ð¥ð║ð░ðÀÐïð▓ð░ÐÄÐé ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð┐ð¥ÐÇð¥ð┤ ð▓ ð▓ÐïÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ð╗ð░ð▓Ðï ð© ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ð╝ð░ÐüÐüð©ð▓ð░ ð┐ð¥ð╗ðÁðÀð¢ð¥ð│ð¥ ð©Ðüð║ð¥ð┐ð░ðÁð╝ð¥ð│ð¥ ð▓ð┐ðÁÐÇðÁð┤ð© ðÀð░ð▒ð¥ÐÅ ð╗ð░ð▓Ðï.

ðƒÐÇð© ð¥ÐéÐÇð░ð▒ð¥Ðéð║ðÁ ð║ð░ð╗ð©ð╣ð¢ÐïÐà ð┐ð╗ð░ÐüÐéð¥ð▓ ð¢ð░ ð│ð╗Ðâð▒ð©ð¢ð░Ðà ð┤ð¥ 800-900 ð╝ ð╗ð░ð▓ð░ð╝ð©, Ðàð░ÐÇð░ð║ÐéðÁÐÇð©ðÀÐâÐÄÐëð©ð╝ð©ÐüÐÅ ð▓ÐïÐüð¥ð║ð¥ð╣ Ðìð¢ðÁÐÇð│ð¥ð▓ð¥ð¥ÐÇÐâðÂðÁð¢ð¢ð¥ÐüÐéÐîÐÄ ð¥Ðçð©ÐüÐéð¢ð¥ð│ð¥ ð¥ð▒ð¥ÐÇÐâð┤ð¥ð▓ð░ð¢ð©ÐÅ, Ðüð¢ð©ðÂðÁð¢ð©ðÁ ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇÐï ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð┐ÐÇð©ðÀð░ð▒ð¥ð╣ð¢ð¥ð╝ ð┐ÐÇð¥ÐüÐéÐÇð░ð¢ÐüÐéð▓ðÁ ð╗ð░ð▓ ð▒ðÁðÀ ð┐ÐÇð©ð╝ðÁð¢ðÁð¢ð©ÐÅ ð┐ð¥ð┤ðÀðÁð╝ð¢ÐïÐà Ðüð©ÐüÐéðÁð╝ ð║ð¥ð¢ð┤ð©Ðåð©ð¥ð¢ð©ÐÇð¥ð▓ð░ð¢ð©ÐÅ ð▓ð¥ðÀð┤ÐâÐàð░ ð┤ð¥ÐüÐéð©ð│ð░ðÁÐéÐüÐÅ ð┐ÐÇð© ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ð© ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╣ ð┐ð░ÐéðÁð¢Ðéð¥Ðüð┐ð¥Ðüð¥ð▒ð¢ð¥ð╣ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ð©, ð▓ð║ð╗ÐÄÐçð░ÐÄÐëðÁð╣ ð┐ð¥ð┤ð░ÐçÐâ ð▓ð¥ðÀð┤ÐâÐàð░ ð║ ð╗ð░ð▓ðÁ ð┐ð¥ ð┐ð¥ð┤ð┤ðÁÐÇðÂð©ð▓ð░ðÁð╝ð¥ð╝Ðâ ðÀð░ ð╗ð░ð▓ð¥ð╣ ÐâÐçð░ÐüÐéð║Ðâ ð║ð¥ð¢ð▓ðÁð╣ðÁÐÇð¢ð¥ð│ð¥ ÐêÐéÐÇðÁð║ð░ ð¥ð┐ÐÇðÁð┤ðÁð╗ðÁð¢ð¢ð¥ð╣ ð┤ð╗ð©ð¢Ðï ð© ð¥ð▒ð¥Ðüð¥ð▒ð╗ðÁð¢ð¢ð¥ðÁ ð┐ÐÇð¥ð▓ðÁÐéÐÇð©ð▓ð░ð¢ð©ðÁ ð╗ð░ð▓Ðï ð© Ðìð¢ðÁÐÇð│ð¥ð┐ð¥ðÁðÀð┤ð░. ðƒÐÇð© ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ð© ð┤ð░ð¢ð¢ð¥ð╣ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ð©, ð¢ðÁ ÐéÐÇðÁð▒ÐâÐÄÐëðÁð╣ ð┤ð¥ð┐ð¥ð╗ð¢ð©ÐéðÁð╗Ðîð¢ÐïÐà Ðìð¢ðÁÐÇð│ðÁÐéð©ÐçðÁÐüð║ð©Ðà ðÀð░ÐéÐÇð░Ðé, ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇð░ ÐüÐéÐÇÐâð© ð▓ð¥ðÀð┤ÐâÐàð░ ð¢ð░ ð▓Ðàð¥ð┤ðÁ ð▓ ð╗ð░ð▓Ðâ ð¢ð░ ð│ð╗Ðâð▒ð©ð¢ð░Ðà ð┤ð¥ 800-900 ð╝ ð¢ðÁ ð┐ÐÇðÁð▓ÐïÐêð░ðÁÐé 24-26 ┬░C.

ðƒÐÇð©ð╝ðÁð¢ðÁð¢ð©ðÁ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð░ð¢ð¢ð¥ð╣ ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ð© ð▓ ð│ð¥ÐÇð¢ð¥-ð│ðÁð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©Ðà ÐâÐüð╗ð¥ð▓ð©ÐÅÐà ð¥ÐéÐÇð░ð▒ð¥Ðéð║ð© ðóÐÇðÁÐéÐîðÁð│ð¥ ð║ð░ð╗ð©ð╣ð¢ð¥ð│ð¥ ð┐ð╗ð░ÐüÐéð░ ð¢ð░ ÐÇÐâð┤ð¢ð©ð║ð░Ðà ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗ ð┐ð¥ ÐüÐÇð░ð▓ð¢ðÁð¢ð©ÐÄ Ðü ð©Ðüð┐ð¥ð╗ÐîðÀð¥ð▓ð░ð¢ð©ðÁð╝ ð▓ð░ÐÇð©ð░ð¢Ðéð¥ð▓ ð¥ÐÇð│ð░ð¢ð©ðÀð░Ðåð©ð© ÐÇð░ð▒ð¥Ðé ð▓ ð╗ð░ð▓ð░Ðà, ð┐ÐÇðÁð┤ÐâÐüð╝ð░ÐéÐÇð©ð▓ð░ÐÄÐëð©Ðà Ðüð¢ð©ðÂðÁð¢ð©ðÁ ð┐ÐÇð¥ð┤ð¥ð╗ðÂð©ÐéðÁð╗Ðîð¢ð¥ÐüÐéð© ð┤ð¥ð▒ÐïÐçð¢ð¥ð╣ Ðüð╝ðÁð¢Ðï ð┐ÐÇð© ÐéðÁð╝ð┐ðÁÐÇð░ÐéÐâÐÇðÁ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð╗ð░ð▓ðÁ, ð┐ÐÇðÁð▓ÐïÐêð░ÐÄÐëðÁð╣ 26 ┬░C, ð┐ð¥ðÀð▓ð¥ð╗ÐÅðÁÐé Ðâð▓ðÁð╗ð©Ðçð©ÐéÐî ÐüÐÇðÁð┤ð¢ðÁÐüÐâÐéð¥Ðçð¢ÐâÐÄ ð┤ð¥ð▒ÐïÐçÐâ ð©ðÀ ð╗ð░ð▓Ðï ð¢ðÁ ð╝ðÁð¢ðÁðÁ ÐçðÁð╝ ð¢ð░ 15-17 % ð© Ðüð¢ð©ðÀð©ÐéÐî ÐâÐçð░ÐüÐéð║ð¥ð▓ÐâÐÄ ÐüðÁð▒ðÁÐüÐéð¥ð©ð╝ð¥ÐüÐéÐî ð┤ð¥ð▒ÐïÐçð© ð¢ð░ 12-15 %.

ðøð©ÐéðÁÐÇð░ÐéÐâÐÇð░

- ðöðÁÐêð║ð¥ð▓Ðüð║ð©ð╣ ðÆ.ðØ., ðöð░ð¢ð©ð╗ð¥ð▓ð░ ðÉ.ðñ., ðØð¥ð▓ð¥ð║Ðêð¥ð¢ð¥ð▓ ðÆ.ðØ. ðíð┤ð▓ð©ðÂðÁð¢ð©ÐÅ ð╝ð░ÐüÐüð©ð▓ð░ ð│ð¥ÐÇð¢ÐïÐà ð┐ð¥ÐÇð¥ð┤ ð▓ ÐÇðÁðÀÐâð╗ÐîÐéð░ÐéðÁ ðÁð│ð¥ ð┐ð¥ð┤ÐÇð░ð▒ð¥Ðéð║ð© ÐüÐéð¥ð╗ð▒ð¥ð▓ð¥ð╣ Ðüð©ÐüÐéðÁð╝ð¥ð╣ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð▓ ÐâÐüð╗ð¥ð▓ð©ÐÅÐà ðíÐéð░ÐÇð¥ð▒ð©ð¢Ðüð║ð¥ð│ð¥ ð╝ðÁÐüÐéð¥ÐÇð¥ðÂð┤ðÁð¢ð©ÐÅ ð║ð░ð╗ð©ð╣ð¢ÐïÐà Ðüð¥ð╗ðÁð╣ // ðôð¥ÐÇð¢Ðïð╣ ð©ð¢Ðäð¥ÐÇð╝ð░Ðåð©ð¥ð¢ð¢ð¥-ð░ð¢ð░ð╗ð©Ðéð©ÐçðÁÐüð║ð©ð╣ ð▒ÐÄð╗ð╗ðÁÐéðÁð¢Ðî. 2012. Ôäû 11. ðí. 80-86.

- ðùÐâð▒ð¥ð▓ ðÆ.ðƒ., ðíð╝ÐïÐçð¢ð©ð║ ðÉ.ðö., ðÜð©ÐÇð©ðÁð¢ð║ð¥ ðÆ.ð£., ðöð░ð║Ðâð║ð¥ ðØ.ðÉ. ðÜð¥ð¢ÐåðÁð┐Ðåð©ÐÅ ð¥ÐéÐÇð░ð▒ð¥Ðéð║ð© ðóÐÇðÁÐéÐîðÁð│ð¥ ð║ð░ð╗ð©ð╣ð¢ð¥ð│ð¥ ð┐ð╗ð░ÐüÐéð░ ð¢ð░ ÐÇÐâð┤ð¢ð©ð║ð░Ðà ðáðúðƒ ðƒð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗ // ðôð¥ÐÇð¢ð░ÐÅ ð╝ðÁÐàð░ð¢ð©ð║ð░. 2005. Ôäû 4. C. 66-71.

- ðíð╝ÐïÐçð¢ð©ð║ ðÉ.ðö., ðùÐâð▒ð¥ð▓ ðÆ.ðƒ., ðÜð░ð╗Ðâð│ð©ð¢ ðƒ.ðÉ., ðÜð©ÐÇð©ðÁð¢ð║ð¥ ðÆ.ð£. ðóðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©ðÁ ÐüÐàðÁð╝Ðï ÐÇÐâð┤ð¢ð©ð║ð¥ð▓ ðƒð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗: Ðüð¥ÐüÐéð¥ÐÅð¢ð©ðÁ, ð┐ÐÇð¥ð▒ð╗ðÁð╝Ðï, ð┐ðÁÐÇÐüð┐ðÁð║Ðéð©ð▓Ðï Ðüð¥ð▓ðÁÐÇÐêðÁð¢ÐüÐéð▓ð¥ð▓ð░ð¢ð©ÐÅ // ðôð¥ÐÇð¢Ðïð╣ ðÂÐâÐÇð¢ð░ð╗. 2003. Ôäû 7. ðí. 45-50.

- ðƒð¥ð┤ð╗ðÁÐüð¢Ðïð╣ ðÿ.ðÉ., ðôðÁÐéð╝ð░ð¢ð¥ð▓ ðÆ.ðØ., ðƒðÁÐéÐÇð¥ð▓Ðüð║ð©ð╣ ðæ.ðÿ., ðØð¥ÐüÐâð╗ÐÅ ðÿ.ðò. ðóðÁÐàð¢ð¥ð╗ð¥ð│ð©ð© Ðüð╗ð¥ðÁð▓ð¥ð╣ ð▓ÐïðÁð╝ð║ð© ð┐ÐÇð© ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ðÁ ð┐ð╗ð░ÐüÐéð░ ðóÐÇðÁÐéÐîðÁð│ð¥ ð║ð░ð╗ð©ð╣ð¢ð¥ð│ð¥ ð│ð¥ÐÇð©ðÀð¥ð¢Ðéð░ ðíÐéð░ÐÇð¥ð▒ð©ð¢Ðüð║ð¥ð│ð¥ ð╝ðÁÐüÐéð¥ÐÇð¥ðÂð┤ðÁð¢ð©ÐÅ // ðôð¥ÐÇð¢Ðïð╣ ðÂÐâÐÇð¢ð░ð╗. 2018. Ôäû 8. ðí. 59-63. DOI: 10.17580/gzh.2018.08.08

- ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗: ÐéðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐÅ ð▓ðÁð┤ðÁð¢ð©ÐÅ ð│ð¥ÐÇð¢ÐïÐà ÐÇð░ð▒ð¥Ðé. URL: www.kali.by/production/technology/technology_of_mining/ (ð┤ð░Ðéð░ ð¥ð▒ÐÇð░ÐëðÁð¢ð©ÐÅ 29.04.2021).

- ðùÐâð▒ð¥ð▓ ðÆ.ðƒ., ðíð╝ÐïÐçð¢ð©ð║ ðÉ.ðö. ðÆð¢ðÁðÀð░ð┐ð¢ÐïðÁ ð▓Ðïð▒ÐÇð¥ÐüÐï Ðüð¥ð╗ð© ð© ð│ð░ðÀð░ ð▓ ð║ð░ð╗ð©ð╣ð¢ÐïÐà ÐÇÐâð┤ð¢ð©ð║ð░Ðà ð© ð©Ðà ð┐ÐÇðÁð┤Ðâð┐ÐÇðÁðÂð┤ðÁð¢ð©ðÁ // ðôð¥ÐÇð¢Ðïð╣ ðÂÐâÐÇð¢ð░ð╗. 1998. Ôäû 11-12. ðí. 85-87.

- ðíð¥ð║ð¥ð╗ ðö.ðô., ðøðÁ ðÜÐâð░ð¢ð│ ðñÐâð║, ðóÐàð░ð¢ ðÆð░ð¢ ðùÐâð©. ðÉð║ÐéÐâð░ð╗Ðîð¢ÐïðÁ ð┐ÐÇð¥ð▒ð╗ðÁð╝Ðï ð© ð┐ðÁÐÇÐüð┐ðÁð║Ðéð©ð▓Ðï Ðüð¥ð▓ðÁÐÇÐêðÁð¢ÐüÐéð▓ð¥ð▓ð░ð¢ð©ÐÅ ð¥ÐàÐÇð░ð¢Ðï ð┐ð¥ð▓Ðéð¥ÐÇð¢ð¥ ð©Ðüð┐ð¥ð╗ÐîðÀÐâðÁð╝ÐïÐà ð┐ð¥ð┤ð│ð¥Ðéð¥ð▓ð©ÐéðÁð╗Ðîð¢ÐïÐà ð▓ÐïÐÇð░ð▒ð¥Ðéð¥ð║ ð┐ÐÇð© ð¥ÐéÐÇð░ð▒ð¥Ðéð║ðÁ ð║ð░ð╗ð©ð╣ð¢ÐïÐà ð┐ð╗ð░ÐüÐéð¥ð▓ // ðôð¥ÐÇð¢Ðïð╣ ð©ð¢Ðäð¥ÐÇð╝ð░Ðåð©ð¥ð¢ð¢ð¥-ð░ð¢ð░ð╗ð©Ðéð©ÐçðÁÐüð║ð©ð╣ ð▒ÐÄð╗ð╗ðÁÐéðÁð¢Ðî. 2020. Ôäû 12. ðí. 33-43. DOI: 10.25018/0236-1493-2020-12-0-33-43

- ðÜð¥ð╗ð¥ð│ÐÇð©ð▓ð║ð¥ A.A., ðöð░ð║Ðâð║ð¥ ðí.ðØ. ðóðÁÐàð¢ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©ðÁ ÐüÐàðÁð╝Ðï ð▒ðÁÐüÐåðÁð╗ð©ð║ð¥ð▓ð¥ð╣ ð¥ÐéÐÇð░ð▒ð¥Ðéð║ð© ð║ð░ð╗ð©ð╣ð¢ÐïÐà ð┐ð╗ð░ÐüÐéð¥ð▓ ð▓ Ðüð╗ð¥ðÂð¢ÐïÐà ð│ð¥ÐÇð¢ð¥-ð│ðÁð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©Ðà ð© ð│ð¥ÐÇð¢ð¥ÐéðÁÐàð¢ð©ÐçðÁÐüð║ð©Ðà ÐâÐüð╗ð¥ð▓ð©ÐÅÐà // ðôð¥ÐÇð¢ð░ÐÅ ð╝ðÁÐàð░ð¢ð©ð║ð░. 2009. Ôäû 4. ðí. 48-59.

- ðøðÁð▓ð©ð¢ ðø.ð«., ðùð░ð╣ÐåðÁð▓ ðÉ.ðÆ., ðæÐâÐéð░ð║ð¥ð▓ ðí.ðÆ., ðíðÁð╝ð©ð¢ ð£.ðÉ. ðØð¥ÐÇð╝ð░ð╗ð©ðÀð░Ðåð©ÐÅ ð╝ð©ð║ÐÇð¥ð║ð╗ð©ð╝ð░Ðéð©ÐçðÁÐüð║ð©Ðà ÐâÐüð╗ð¥ð▓ð©ð╣ ð│ð¥ÐÇð¢ÐïÐà ð▓ÐïÐÇð░ð▒ð¥Ðéð¥ð║ ð┐ÐÇð© ð¥ÐéÐÇð░ð▒ð¥Ðéð║ðÁ ð│ð╗Ðâð▒ð¥ð║ð¥ðÀð░ð╗ðÁð│ð░ÐÄÐëð©Ðà ðÀð░ð┐ð░Ðüð¥ð▓ ð║ð░ð╗ð©ð╣ð¢ÐïÐà ÐÇÐâð┤ð¢ð©ð║ð¥ð▓ // ðôð¥ÐÇð¢Ðïð╣ ðÂÐâÐÇð¢ð░ð╗. 2018. Ôäû 8. ðí. 97-102. DOI: 10.17580/gzh.2018.08.14

- ðôð¥ð╗ð¥ð▓ð░ÐéÐïð╣ ðÿ.ðÿ. ð×ðÉð× ┬½ðæðÁð╗ð░ÐÇÐâÐüÐîð║ð░ð╗ð©ð╣┬╗ ÔÇô ð║ÐÇÐâð┐ð¢ðÁð╣Ðêð©ð╣ ð╝ð©ÐÇð¥ð▓ð¥ð╣ ð┐ÐÇð¥ð©ðÀð▓ð¥ð┤ð©ÐéðÁð╗Ðî ð║ð░ð╗ð©ð╣ð¢ÐïÐà Ðâð┤ð¥ð▒ÐÇðÁð¢ð©ð╣ // ðôð¥ÐÇð¢Ðïð╣ ðÂÐâÐÇð¢ð░ð╗. 2018. Ôäû 8. ðí. 4-9.

- ðíð¥ð╗ð¥ð▓ÐîðÁð▓ ðö.ðò., ðÑð¥Ðàð¥ð╗ð¥ð▓ ð«.ðÉ. ðƒÐÇð¥ð│ð¢ð¥ðÀ ÐéðÁð┐ð╗ð¥ð▓ð¥ð│ð¥ ÐÇðÁðÂð©ð╝ð░ ÐÇÐâð┤ð¢ð©ð║ð░ Ðü ÐâÐçðÁÐéð¥ð╝ ð┤ð©ð¢ð░ð╝ð©ð║ð© ÐÇð░ðÀð▓ð©Ðéð©ÐÅ ð│ð¥ÐÇð¢ÐïÐà ÐÇð░ð▒ð¥Ðé // ðôð¥ÐÇð¢Ðïð╣ ð©ð¢Ðäð¥ÐÇð╝ð░Ðåð©ð¥ð¢ð¢ð¥-ð░ð¢ð░ð╗ð©Ðéð©ÐçðÁÐüð║ð©ð╣ ð▒ÐÄð╗ð╗ðÁÐéðÁð¢Ðî. 2009. Ôäû 5. ðí. 270-275.

- ð£ð░ÐÇÐéÐïð¢ð¥ð▓ ðÉ.ðÉ., ðøÐâð¢ðÁð▓ ðí.ðô., ð»ð║ð¥ð▓ðÁð¢ð║ð¥ ðÉ.ðÜ. ðƒÐÇð¥ð│ð¢ð¥ðÀð©ÐÇð¥ð▓ð░ð¢ð©ðÁ ð© ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð░ ð║ð¥ð╝ð┐ð╗ðÁð║Ðüð░ ð╝ðÁÐÇ ð┐ð¥ ð¢ð¥ÐÇð╝ð░ð╗ð©ðÀð░Ðåð©ð© ÐéðÁð┐ð╗ð¥ð▓ÐïÐà ÐâÐüð╗ð¥ð▓ð©ð╣ ð▓ ð│ð¥ÐÇð¢ÐïÐà ð▓ÐïÐÇð░ð▒ð¥Ðéð║ð░Ðà ð│ð╗Ðâð▒ð¥ð║ð©Ðà Ðâð│ð¥ð╗Ðîð¢ÐïÐà Ðêð░ÐàÐé ð¢ð░ ðƒð¡ðÆð£ // ðôð¥ÐÇð¢Ðïð╣ ð©ð¢Ðäð¥ÐÇð╝ð░Ðåð©ð¥ð¢ð¢ð¥-ð░ð¢ð░ð╗ð©Ðéð©ÐçðÁÐüð║ð©ð╣ ð▒ÐÄð╗ð╗ðÁÐéðÁð¢Ðî. 2003. Ôäû 2. ðí. 130-133.

- ðÜð¥ð╗ð¥ð│ÐÇð©ð▓ð║ð¥ ðÉ.ðÉ. ðíð¢ð©ðÂðÁð¢ð©ðÁ ð│ðÁð¥Ðìð║ð¥ð╗ð¥ð│ð©ÐçðÁÐüð║ð©Ðà ð┐ð¥Ðüð╗ðÁð┤ÐüÐéð▓ð©ð╣ ð┐ÐÇð© ð┐ð¥ð┤ðÀðÁð╝ð¢ð¥ð╣ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ðÁ ð║ð░ð╗ð©ð╣ð¢ÐïÐà ð╝ðÁÐüÐéð¥ÐÇð¥ðÂð┤ðÁð¢ð©ð╣ // ðÆðÁÐüÐéð¢ð©ð║ ðƒð¥ð╗ð¥Ðåð║ð¥ð│ð¥ ð│ð¥ÐüÐâð┤ð░ÐÇÐüÐéð▓ðÁð¢ð¢ð¥ð│ð¥ Ðâð¢ð©ð▓ðÁÐÇÐüð©ÐéðÁÐéð░. ðíðÁÐÇð©ÐÅ F. ðíÐéÐÇð¥ð©ÐéðÁð╗ÐîÐüÐéð▓ð¥. ðƒÐÇð©ð║ð╗ð░ð┤ð¢ÐïðÁ ð¢ð░Ðâð║ð©. 2014. Ôäû 16. ðí. 101-110.

- Manohar Rao A., Ramalingeswarudub S.V.S.S., Venkateswarlu G. Planning of Ventilation Requirements for Deep Mechanised Long wall Faces ÔÇô A Case Study of Adriyala Longwall Project of The Singareni Collieries Company Limited (SCCL) // Procedia Earth and Planetary Science. 2015. Vol. 11. P. 548-556. DOI: 10.1016/j.proeps.2015.06.057

- Brake D.J. The Deep Body Core Temperatures, Physical Fatigue and Fluid Status of Thermally Stressed Workers and the Development of Thermal Work Limit as an Index of Heat Stress. Perth: Curtin University, 2002. 294 p.

- ð£ð░ÐÇÐéÐïð¢ð¥ð▓ ðÉ.ðÉ., ð»ð║ð¥ð▓ðÁð¢ð║ð¥ ðÉ.ðÜ., ð×ð╗ðÁð║ÐüÐÄð║ ðÉ.ðæ. ðíð©ÐüÐéðÁð╝Ðï ð© ÐüÐÇðÁð┤ÐüÐéð▓ð░ ð╗ð¥ð║ð░ð╗Ðîð¢ð¥ð│ð¥ ð¥Ðàð╗ð░ðÂð┤ðÁð¢ð©ÐÅ ÐÇÐâð┤ð¢ð©Ðçð¢ð¥ð│ð¥ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ ð│ð¥ÐÇð¢ÐïÐà ð▓ÐïÐÇð░ð▒ð¥Ðéð║ð░Ðà // ðôð¥ÐÇð¢Ðïð╣ ð©ð¢Ðäð¥ÐÇð╝ð░Ðåð©ð¥ð¢ð¢ð¥-ð░ð¢ð░ð╗ð©Ðéð©ÐçðÁÐüð║ð©ð╣ ð▒ÐÄð╗ð╗ðÁÐéðÁð¢Ðî. 2007. Ôäû S12. ðí. 132-140.

- ð£ðÁð┤ð▓ðÁð┤ðÁð▓ ðÿ.ðÿ., ðÜÐÇð░Ðüð¢ð¥ÐêÐéðÁð╣ð¢ ðÉ.ðò. ðÉÐìÐÇð¥ð╗ð¥ð│ð©ÐÅ ð║ð░ð╗ð©ð╣ð¢ÐïÐà ÐÇÐâð┤ð¢ð©ð║ð¥ð▓. ðíð▓ðÁÐÇð┤ð╗ð¥ð▓Ðüð║: ðúÐÇð× ðÉðØ ðíðíðíðá, 1990. 251 Ðü.

- ðÉð╗ð░ð▒ÐîðÁð▓ ðÆ.ðá. ð×Ðüð¢ð¥ð▓ð¢ÐïðÁ ð¢ð░ð┐ÐÇð░ð▓ð╗ðÁð¢ð©ÐÅ ÐÇð░ðÀð▓ð©Ðéð©ÐÅ Ðüð┐ð¥Ðüð¥ð▒ð¥ð▓ ð© ÐüÐÇðÁð┤ÐüÐéð▓ ð¥Ðàð╗ð░ðÂð┤ðÁð¢ð©ÐÅ ð▓ð¥ðÀð┤ÐâÐàð░ ð▓ Ðâð│ð¥ð╗Ðîð¢ÐïÐà Ðêð░ÐàÐéð░Ðà ðúð║ÐÇð░ð©ð¢Ðï // ðÆðÁÐüÐéð¢ð©ð║ ðùð░ð▒ð░ð╣ð║ð░ð╗ÐîÐüð║ð¥ð│ð¥ ð│ð¥ÐüÐâð┤ð░ÐÇÐüÐéð▓ðÁð¢ð¢ð¥ð│ð¥ Ðâð¢ð©ð▓ðÁÐÇÐüð©ÐéðÁÐéð░. 2014. Ôäû 6 (109). ðí. 35-46.

- ðùð░ð╣ÐåðÁð▓ ðÉ.ðÆ., ðíðÁð╝ð©ð¢ ð£.ðÉ., ðÜð╗ÐÄð║ð©ð¢ ð«.ðÉ. ðÿÐüÐüð╗ðÁð┤ð¥ð▓ð░ð¢ð©ðÁ ð║ÐÇð©ÐéðÁÐÇð©ðÁð▓ ð¢ð¥ÐÇð╝ð©ÐÇð¥ð▓ð░ð¢ð©ÐÅ ð╝ð©ð║ÐÇð¥ð║ð╗ð©ð╝ð░Ðéð©ÐçðÁÐüð║ð©Ðà ÐâÐüð╗ð¥ð▓ð©ð╣ ð▓ ð│ð¥ÐÇð¢ÐïÐà ð▓ÐïÐÇð░ð▒ð¥Ðéð║ð░Ðà // ðôð¥ÐÇð¢Ðïð╣ ð©ð¢Ðäð¥ÐÇð╝ð░Ðåð©ð¥ð¢ð¢ð¥-ð░ð¢ð░ð╗ð©Ðéð©ÐçðÁÐüð║ð©ð╣ ð▒ÐÄð╗ð╗ðÁÐéðÁð¢Ðî. 2015. Ôäû 12. ðí. 151-156.

- ðÜð░ÐÇðÁð╗ð©ð¢ ðÆ.ðØ., ðÜÐÇð░ð▓ÐçðÁð¢ð║ð¥ ðÉ.ðÆ., ðøðÁð▓ð©ð¢ ðø.ð«. ð© ð┤ÐÇ. ð×Ðüð¥ð▒ðÁð¢ð¢ð¥ÐüÐéð© Ðäð¥ÐÇð╝ð©ÐÇð¥ð▓ð░ð¢ð©ÐÅ ð╝ð©ð║ÐÇð¥ð║ð╗ð©ð╝ð░Ðéð©ÐçðÁÐüð║ð©Ðà ÐâÐüð╗ð¥ð▓ð©ð╣ ð▓ ð│ð¥ÐÇð¢ÐïÐà ð▓ÐïÐÇð░ð▒ð¥Ðéð║ð░Ðà ð│ð╗Ðâð▒ð¥ð║ð©Ðà ÐÇÐâð┤ð¢ð©ð║ð¥ð▓ // ðôð¥ÐÇð¢Ðïð╣ ðÂÐâÐÇð¢ð░ð╗. 2013. Ôäû 6. ðí. 65-68.

- Belle B., Biffi M. Cooling pathways for deep Australian longwall coal mines of the future // International Journal of Mining Science and Technology. 2018. Vol. 28. Iss. 6. P. 865-875. DOI: 10.1016/j.ijmst.2018.02.001

- Gangrade V., Schatzel S.J., Harteis S.P. A Field Study of Longwall Mine Ventilation Using Tracer Gas in a Trona Mine // Mining, Metallurgy & Exploration. 2019. Vol. 36. Iss. 6. P. 1201-1211. DOI: 10.1007/s42461-019-0096-0

- Chen Jie, Liu Jian-xing, Jiang De-yi et al. An experimental study of strain and damage recovery of salt rock under confining pressures // Rock and Soil Mechanics. 2016. Vol. 37. Ôäû 1. P. 105-112. DOI: 10.16285/j.rsm.2016.01.012

- Litvinenko V. Advancement of geomechanics and geodynamics at the mineral ore mining and underground space development // Geomechanics and Geodynamics of Rock Masses. International European Rock Mechanics Symposium, EUROCK 2018, 22-26 May 2018, Saint Petersburg, Russian Federation. London: Taylor and Francis Group, 2018. Vol. 1. P. 3-16.

- ðòÐÇðÁð╝ðÁð¢ð║ð¥ ðÆ.ðÉ., ðôð░ð╗ÐçðÁð¢ð║ð¥ ð«.ðƒ., ðÜð¥ÐüÐïÐÇðÁð▓ð░ ð£.ðÉ. ð×ÐåðÁð¢ð║ð░ ð▓ð╗ð©ÐÅð¢ð©ÐÅ ð│ðÁð¥ð╝ðÁÐéÐÇð©ÐçðÁÐüð║ð©Ðà ð┐ð░ÐÇð░ð╝ðÁÐéÐÇð¥ð▓ ÐéÐÇð░ð┤ð©Ðåð©ð¥ð¢ð¢ð¥ ð┐ÐÇð©ð╝ðÁð¢ÐÅðÁð╝ÐïÐà ð© ð┐ÐÇð©ÐÇð¥ð┤ð¥ð┐ð¥ð┤ð¥ð▒ð¢ÐïÐà Ðüð©ÐüÐéðÁð╝ ð┐ð¥ð┤ðÀðÁð╝ð¢ð¥ð╣ ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ÐÇÐâð┤ð¢ÐïÐà ð╝ðÁÐüÐéð¥ÐÇð¥ðÂð┤ðÁð¢ð©ð╣ ð¢ð░ ð©ÐüÐàð¥ð┤ð¢ð¥ðÁ ð┐ð¥ð╗ðÁ ð¢ð░ð┐ÐÇÐÅðÂðÁð¢ð©ð╣ // ðñð©ðÀð©ð║ð¥-ÐéðÁÐàð¢ð©ÐçðÁÐüð║ð©ðÁ ð┐ÐÇð¥ð▒ð╗ðÁð╝Ðï ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð┐ð¥ð╗ðÁðÀð¢ÐïÐà ð©Ðüð║ð¥ð┐ð░ðÁð╝ÐïÐà. 2020. Ôäû 3. ðí. 98-109. DOI: 10.15372/FTPRPI20200310

- ðƒÐÇÐâÐêð░ð║ ðÆ.ð». ðöðÁÐäð¥ÐÇð╝ð©ÐÇð¥ð▓ð░ð¢ð©ðÁ ð║ð¥ð¢ÐéÐâÐÇð░ ð│ð¥ÐÇð¢ÐïÐà ð▓ÐïÐÇð░ð▒ð¥Ðéð¥ð║ ðíÐéð░ÐÇð¥ð▒ð©ð¢Ðüð║ð¥ð│ð¥ ð╝ðÁÐüÐéð¥ÐÇð¥ðÂð┤ðÁð¢ð©ÐÅ ð║ð░ð╗ð©ð╣ð¢ÐïÐà Ðüð¥ð╗ðÁð╣ ð┐ÐÇð© ÐÇð░ðÀð╗ð©Ðçð¢ÐïÐà ð│ð╗Ðâð▒ð©ð¢ð░Ðà ðÀð░ð╗ð¥ðÂðÁð¢ð©ÐÅ // ðöð¥ð║ð╗ð░ð┤Ðï ðØðÉðØ ðæðÁð╗ð░ÐÇÐâÐüð©. 2016. ðó. 60. Ôäû 2. ðí. 97-101.

- Guorui Feng, Pengfei Wang, Chugh Y.P. A New Gob-Side Entry Layout for Longwall Top Coal Caving // Energies. 2018. Vol. 11. Iss. 5. Ôäû 1292. DOI: 10.3390/en11051292

- Zhijun Tian, Zizheng Zhang, Min Deng et al. Gob-Side Entry Retained with Soft Roof, Floor, and Seam in Thin Coal Seams: A Case Study // Sustainability. 2020. Vol. 12. Iss. 3. Ôäû 1197. DOI: 10.3390/su12031197

- ð®ðÁÐÇð▒ð░ð¢Ðî ðÉ.ðØ., ðÜÐÇðÁð╝ð¢ðÁð▓ ð×.ðÉ., ðûÐâÐÇð░ð▓ð╗ðÁð¢ð║ð¥ ðÆ.ð». ðáÐâð║ð¥ð▓ð¥ð┤ÐüÐéð▓ð¥ ð┐ð¥ ÐÇðÁð│Ðâð╗ð©ÐÇð¥ð▓ð░ð¢ð©ÐÄ ÐéðÁð┐ð╗ð¥ð▓ð¥ð│ð¥ ÐÇðÁðÂð©ð╝ð░ Ðêð░ÐàÐé. ð£.: ðØðÁð┤ÐÇð░, 1977. 359 Ðü.

- ð®ðÁÐÇð▒ð░ð¢Ðî ðÉ.ðØ., ðÜÐÇðÁð╝ð¢ðÁð▓ ð×.ðÉ. ðØð░ÐâÐçð¢ÐïðÁ ð¥Ðüð¢ð¥ð▓Ðï ÐÇð░ÐüÐçðÁÐéð░ ð© ÐÇðÁð│Ðâð╗ð©ÐÇð¥ð▓ð░ð¢ð©ÐÅ ÐéðÁð┐ð╗ð¥ð▓ð¥ð│ð¥ ÐÇðÁðÂð©ð╝ð░ ð│ð╗Ðâð▒ð¥ð║ð©Ðà Ðêð░ÐàÐé: ð▓ 2-Ðà Ðéð¥ð╝ð░Ðà. ðó. 2. ðÜð©ðÁð▓: ðÿðÀð┤-ð▓ð¥ ðÉðØ ðúðíðíðá, 1960. 347 Ðü.

- ðÜÐÇð░Ðüð¢ð¥ÐêÐéðÁð╣ð¢ ðÉ.ðò., ðÜð░ðÀð░ð║ð¥ð▓ ðæ.ðƒ., ð¿ð░ð╗ð©ð╝ð¥ð▓ ðÉ.ðÆ. ð£ð¥ð┤ðÁð╗ð©ÐÇð¥ð▓ð░ð¢ð©ðÁ ð┐ÐÇð¥ÐåðÁÐüÐüð¥ð▓ ð¢ðÁÐüÐéð░Ðåð©ð¥ð¢ð░ÐÇð¢ð¥ð│ð¥ ÐéðÁð┐ð╗ð¥ð¥ð▒ð╝ðÁð¢ð░ ð╝ðÁðÂð┤Ðâ ÐÇÐâð┤ð¢ð©Ðçð¢Ðïð╝ ð▓ð¥ðÀð┤ÐâÐàð¥ð╝ ð© ð╝ð░ÐüÐüð©ð▓ð¥ð╝ ð│ð¥ÐÇð¢ÐïÐà ð┐ð¥ÐÇð¥ð┤ // ðñð©ðÀð©ð║ð¥-ÐéðÁÐàð¢ð©ÐçðÁÐüð║ð©ðÁ ð┐ÐÇð¥ð▒ð╗ðÁð╝Ðï ÐÇð░ðÀÐÇð░ð▒ð¥Ðéð║ð© ð┐ð¥ð╗ðÁðÀð¢ÐïÐà ð©Ðüð║ð¥ð┐ð░ðÁð╝ÐïÐà. 2007. Ôäû 5. ðí. 77-85.