Один из путей повышения долговечности гидравлической пяты секционного насоса

- канд. техн. наук Северо-Восточный федеральный университет им. М.К. Аммосова ▪ Scopus

Аннотация

В статье представлены результаты научных исследований, направленных на борьбу с адгезионным изнашиванием деталей гидравлических пят секционных насосов, где в качестве объекта исследований использовано насосное оборудование водоотливных установок подземных кимберлитовых рудников Российской Федерации. Теоретически доказано и экспериментально подтверждено, что при наличии данных о суммарном времени работы секционного насоса в переходных режимах за сутки можно с помощью построенной регрессионной модели с высокой точностью рассчитать среднюю наработку его узла гидравлической пяты на отказ. Построенная регрессионная модель применима только в отношении секционных насосов водоотливных установок подземных кимберлитовых рудников Российской Федерации. Повысить долговечность гидравлической пяты возможно посредством уменьшения времени разгона и торможения секционного насоса, для безопасной работы оно должно составлять не менее 10 с. Проведенные опытно-промышленные испытания свидетельствуют об эффективности предложенного способа по оперативной идентификации критического осевого сдвига ротора секционного насоса через вибрацию трубы разгрузки. Внедрение данного способа позволит свести затраты на ремонтные работы по восстановлению работоспособности деталей гидравлической пяты к минимуму.

Введение

Продолжительный опыт эксплуатации секционных насосов в системах водоотлива подземных кимберлитовых рудников РФ свидетельствует о том, для данного типа центробежных насосов характерны частые отказы такого ответственного конструкционного узла как гидравлическая пята [12, 28, 30]. Узел гидравлической пяты (гидропяты) является одним из наименее надежных элементов в конструкции секционного насоса с точки зрения долговечности [1, 15, 20, 29].

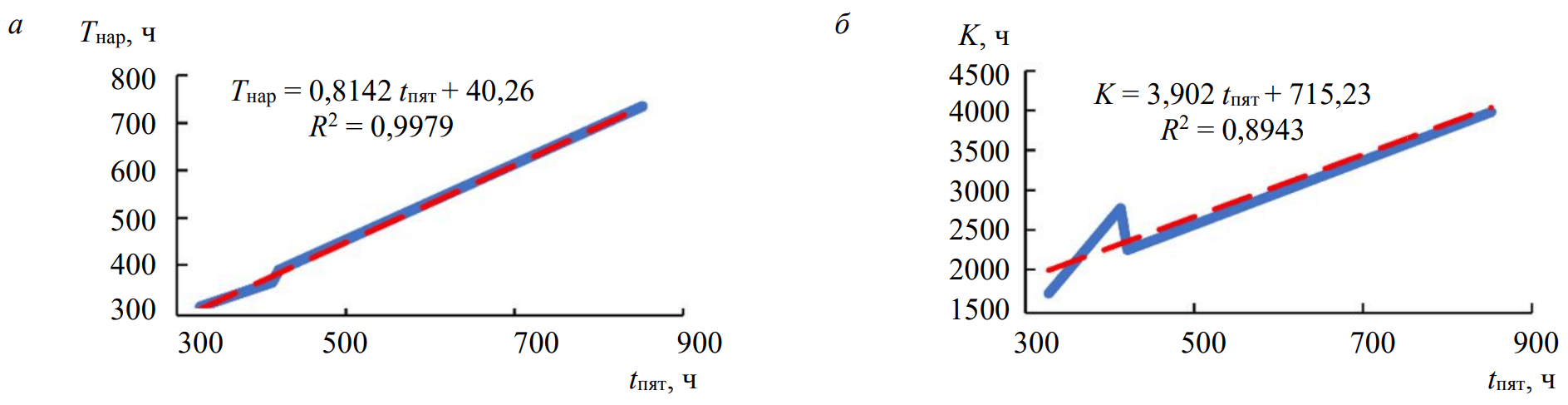

В настоящее время проблема преждевременного выхода из строя гидропяты у секционных насосов, используемых в отечественных подземных кимберлитовых рудниках, стоит довольно остро, так как практика показывает, что такие ключевые показатели надежности насосов как средняя наработка на отказ Tнар и средний ресурс между капитальными ремонтами K в значительной степени определяются долговечностью рассматриваемого узла tпят (рис.1).

Известно, что низкая долговечность деталей проточной части центробежных насосов вызвана обширным разрушением их поверхностей, являющимся следствием суммарного воздействия на металл нескольких видов изнашивания: кавитационного, гидроабразивного, коррозионного и других [24, 26, 27, 33].

Рис.1. Зависимости влияния долговечности узла на среднюю наработку на отказ (а) и средний ресурс между капитальными ремонтами (б) и их аппроксимация линейным трендом

Наиболее распространенными причинами преждевременного износа деталей гидропяты являются работа секционного насоса в кавитационном режиме, а также попадание воздуха в его проточную часть [2, 13]. Указанные негативные процессы прежде всего характерны для центробежных насосов, работающих с положительной высотой всасывания [10, 23].

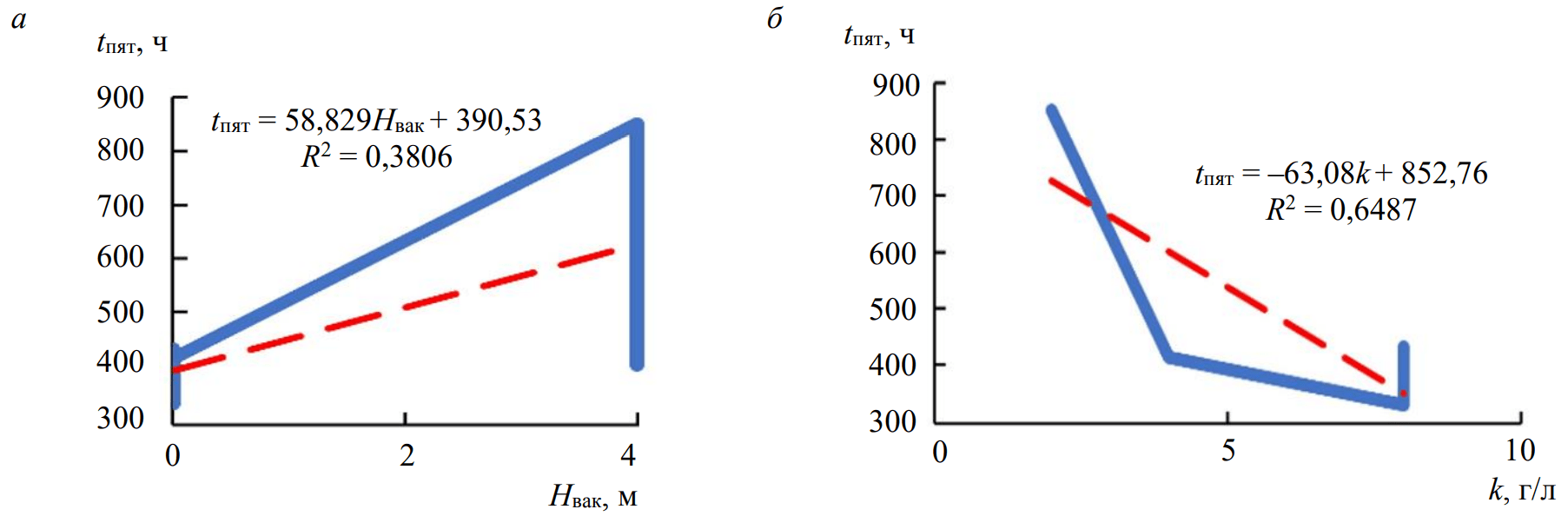

Рис.2. Зависимости влияния вакуумметрической высоты всасывания и концентрации механических примесей в шахтной воде на долговечность узла гидропяты (а) и их аппроксимация линейным трендом (б)

В статьях [5, 6, 9, 31] отмечается, что частые отказы деталей проточной части секционных насосов также могут быть вызваны их интенсивным истиранием взвешенными механическими примесями, содержащимися в шахтной воде.

Обработанный математическими средствами практический материал по работе секционных насосов водоотливных хозяйств отечественных подземных кимберлитовых рудников показал, что кавитационный и гидроабразивный виды изнашивания, выраженные через вакуумметрическую высоту всасывания Hвак и концентрацию механических примесей в шахтной воде k, определенно влияют на долговечность гидропяты, но ни один из них не является превалирующим (рис.2).

Коррозионный износ для деталей гидропяты также не характерен, что объясняется тем, что большинство секционных насосов, применяемых при подземной разработке месторождений полезных ископаемых, изготовлены из коррозионностойких материалов (ЦНСК, НЦСК) [8, 16].

В статьях [1, 20] отмечается, что на момент вывода секционного насоса в первый или очередной капитальный ремонт воздействующая на его детали осевая сила может увеличиваться примерно в 2-7 раз по сравнению с первоначальным значением. Это продиктовано увеличением зазоров в щелевых уплотнениях рабочих колес вследствие их постепенного износа [7, 18].

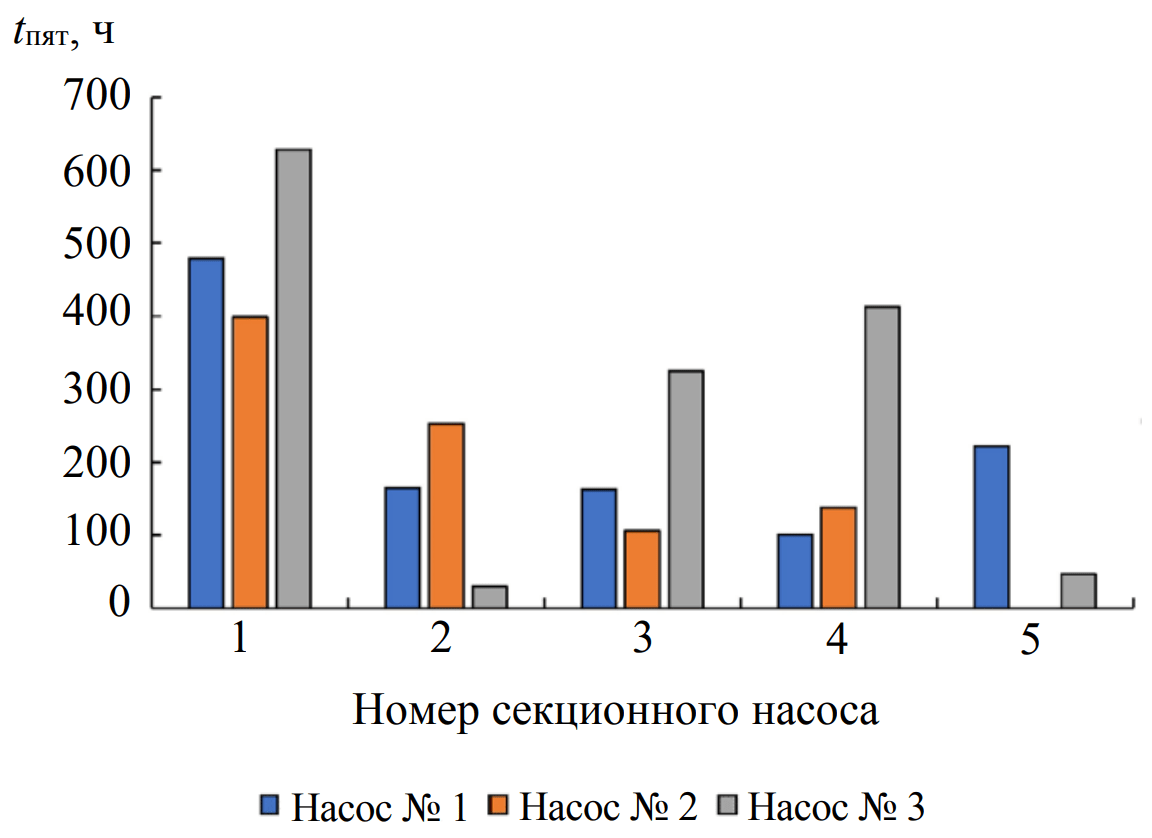

Рис.3. Динамика изменения долговечности гидропят с увеличением наработки секционных насосов на примере секционных насосов главного водоотлива подземного рудника «Удачный»

В связи с тем, что гидропята может безопасно функционировать только при фактической осевой силе, не превышающей расчетную более чем на 30-40 %, то с увеличением наработки секционного насоса нагрузка на гидропяту будет постепенно возрастать, приводя к затиранию ее деталей друг о друга [1, 14, 15]. Данная закономерность в определенной степени характерна и для секционных насосов, работающих в системах водоотлива отечественных подземных кимберлитовых рудников. Как видно из рис.3, при повышении наработки секционных насосов, сопряженной с увеличением зазоров в щелевых уплотнениях рабочих колес, в большинстве случаев отчетливо наблюдается снижение срока службы отдельно взятой гидропяты по сравнению с предыдущей (новой или восстановленной).

Опыт эксплуатации секционных насосов, используемых при подземной разработке месторождений полезных ископаемых, свидетельствует о том, что в переходных режимах работы, т.е. при разгоне и торможении секционного насоса, детали гидропяты начинают активно задевать друг друга по причине осевого смещения ротора насоса, активизируя тем самым процесс адгезионного изнашивания [12, 14, 15]. На рис.4 отчетливо видны последствия адгезионного изнашивания поверхностей диска гидропяты – впадины и кратеры. Как показывают ревизии секционных насосов, работающих в водоотливных хозяйствах отечественных подземных кимберлитовых рудников, такие повреждения деталей гидропят встречаются довольно часто.

Рис.4. Изношенный диск гидропяты секционного насоса JSH-200 главной водоотливной установки подземного кимберлитового рудника «Удачный»

Процесс трения деталей гидропяты в переходных режимах работы секционного насоса можно описать моделью износа Аргарда [21]:

где k – коэффициент износа; P – контактное давление; νs – скорость скольжения контактирующих поверхностей; H – твердость материала.

Как видно из формулы (1), скорость адгезионного изнашивания увеличивается при снижении твердости затираемых деталей гидропяты. Известно, что твердость металлических изделий напрямую зависит от их температуры нагрева [19, 21, 22]. В свою очередь, температура нагрева затираемых деталей гидропяты будет повышаться, пока они не перестанут активно задевать друг друга. Таким образом, скорость адгезионного изнашивания деталей гидропяты должна в значительной степени зависеть от времени работы секционного насоса в переходных режимах. Исследованию взаимосвязи долговечности гидропят секционных насосов, работающих в подземных кимберлитовых рудниках РФ, и их времени разгона и торможения посвящена статья [12].

Практика показывает, что каждый из работающих секционных насосов, применяемых в системах водоотлива подземных кимберлитовых рудников РФ, может включаться-отключаться до трех раз в сутки. В связи с этим, вместо времени разгона и торможения секционного насоса в исследованиях [12] в качестве переменной целесообразней использовать его суммарное время работы в переходных режимах за сутки:

где n – количество пусков и остановов насоса в сутки; T – время разгона и торможения насоса.

Можно сделать вывод, что достоверно прогнозировать и управлять долговечностью узла гидропяты можно путем использования регрессионной модели, полученной с помощью математической обработки зависимости наработки рассматриваемого узла на отказ tпят от суммарного времени работы насоса в переходных режимах за сутки.

Кроме работы секционного насоса в переходных режимах процесс адгезионного изнашивания деталей гидропяты сильно активизируется при критическом смещении ротора насоса [30, 34, 35]. Для защиты от интенсивного адгезионного изнашивания деталей гидропяты секционного насоса рекомендуется устанавливать вибродатчик на трубе разгрузки, с помощью показаний которого можно оперативно идентифицировать критический осевой сдвиг ротора, тем самым свести затраты на ремонтные работы по восстановлению работоспособности деталей гидропяты к минимуму [10, 30]. Результаты ранее проведенных экспериментов свидетельствуют о том, что при увеличении начального уровня вибрации трубы разгрузки до 20 % и выше секционный насос необходимо выводить из работы для ревизии [30]. Для практического применения рассмотренные результаты исследований нуждаются в апробации в реальных условиях эксплуатации.

В настоящей статье представлены результаты научных исследований по построению регрессионной модели, позволяющей с высокой вероятностью составить качественный прогноз функционирования и управлять долговечностью узла гидравлической пяты секционного насоса, а также апробировать способ оперативной идентификации критического осевого сдвига ротора секционного насоса на основе выявленных закономерностей влияния положения ротора на вибрационный уровень трубы разгрузки. Исследования направлены на борьбу с адгезионным изнашиванием деталей гидропят секционных насосов, где в качестве объектов исследований выступило насосное оборудование водоотливных установок подземных кимберлитовых рудников РФ.

Методология

Для построения регрессионной модели необходимо убедиться, что собранный материал по работе секционных насосов является достаточным. Для проверки полноты объема собранного материала была использована методика, описанная в статье [17], согласно которой объем собранного материала считается приемлемым для проведения различного рода статистических исследований только при соблюдении условия

где tф, tр – фактическое и расчетное время наблюдений за работой исследуемого насосного оборудования соответственно, ч.

Время наблюдений находится следующим образом:

где N – число отказов гидравлической пяты за фактическое время наблюдений tф; Tmax – максимальная наработка гидропяты до отказа, ч; d – количество объектов наблюдения; r – корректирующий коэффициент (для доверительной вероятности γ = 0,8 и относительной погрешности δ = 0,1).

Долговечность деталей проточной части центробежного насоса находится в квадратной зависимости от диаметра детали и в кубической – от числа оборотов электродвигателя [3, 4, 9]. В связи с этим, при проведении статистических исследований в качестве объекта исследования были взяты секционные насосы, обладающие близкими размерами изнашиваемых деталей (т.е. схожие по производительности) и частотой вращения электродвигателя.

Как видно из таблицы, собранный материал по работе 18 секционных насосов, производительность которых лежит в диапазоне 300-400 м3/ч, а частота вращения равна 1450 об/мин, является вполне достаточным для проведения исследований.

Результаты проверки на полноту собранного материала

|

Насосное оборудование водоотливной |

N |

Tmax |

d |

r |

tф |

tр |

|

КГВ-2 |

34 |

1100 |

5 |

0,75 |

13955,2 |

9973,33 |

|

ВНС-210 |

26 |

1450 |

5 |

0,75 |

22144,2 |

10053,33 |

|

КГВУ, насосы JSH-250 |

57 |

1209 |

5 |

0,75 |

18673,2 |

18376,8 |

|

КГВУ, насосы ЦНСК 350-1100 |

17 |

914 |

3 |

0,7 |

7330,4 |

6905,77 |

При построении зависимости между средней наработкой гидропяты на отказ и суммарным временем работы секционного насоса в переходных режимах за сутки были использованы средневзвешенные значения x этих параметров, которые вычислялись следующим образом [11, 12]:

где а1, а2…an – вещественные числа; w1, w2…wn – вещественные весы.

Полученные результаты статистических исследований в обязательном порядке были проверены на адекватность с помощью критерия Фишера.

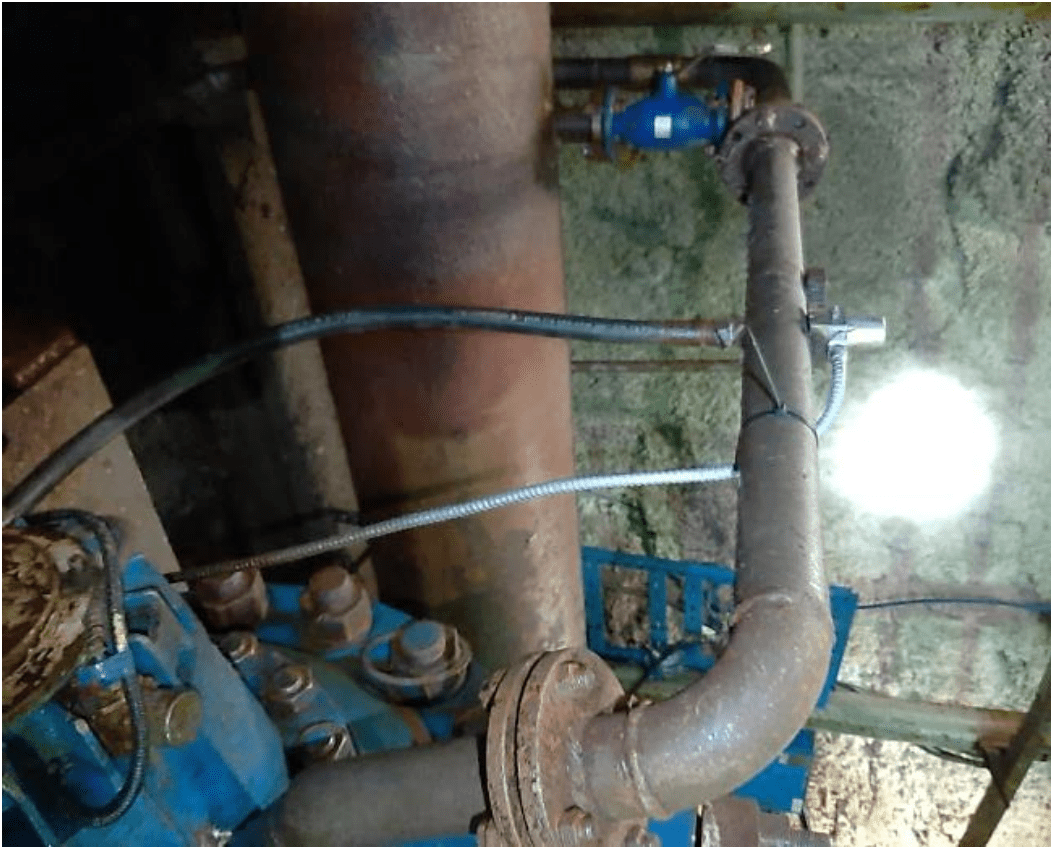

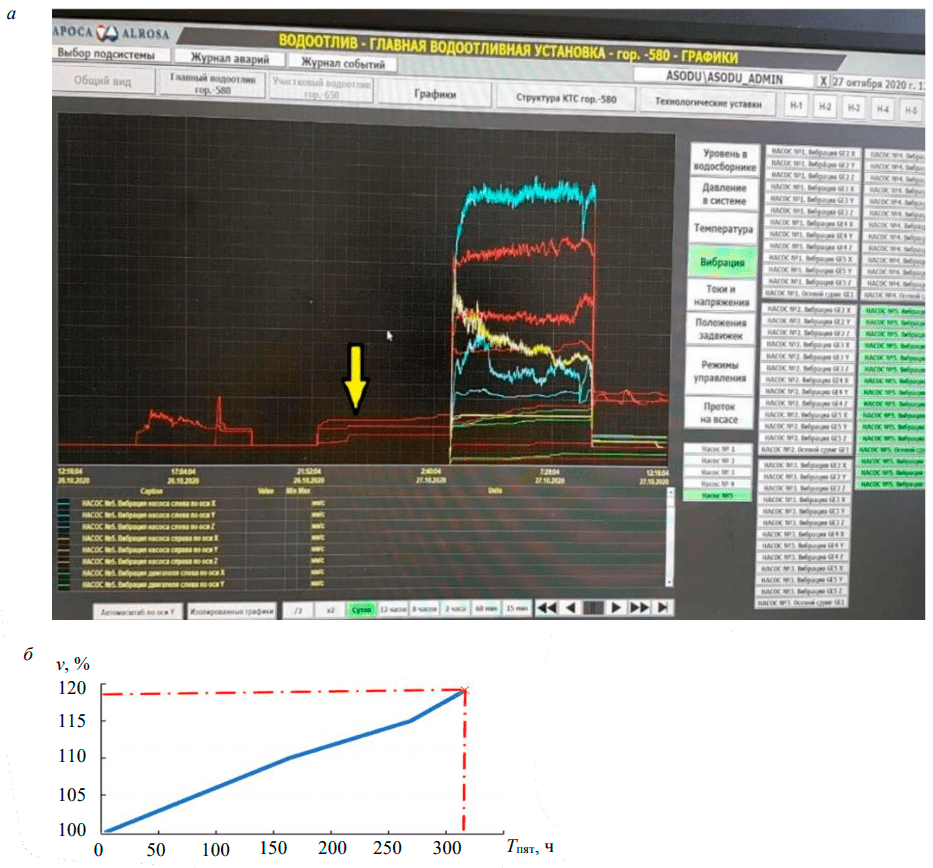

Апробация способа оперативной идентификации критического осевого сдвига ротора секционного насоса была выполнена на насосе № 5 главной водоотливной установки подземного кимберлитового рудника «Удачный» модели JSH-200 с использованием действующей на руднике системы автоматизации Becker Mining Systems (рис.5). Для лучшей фиксации датчика вибрации к поверхности трубы разгрузки была приварена пластина.

Обсуждение результатов исследований

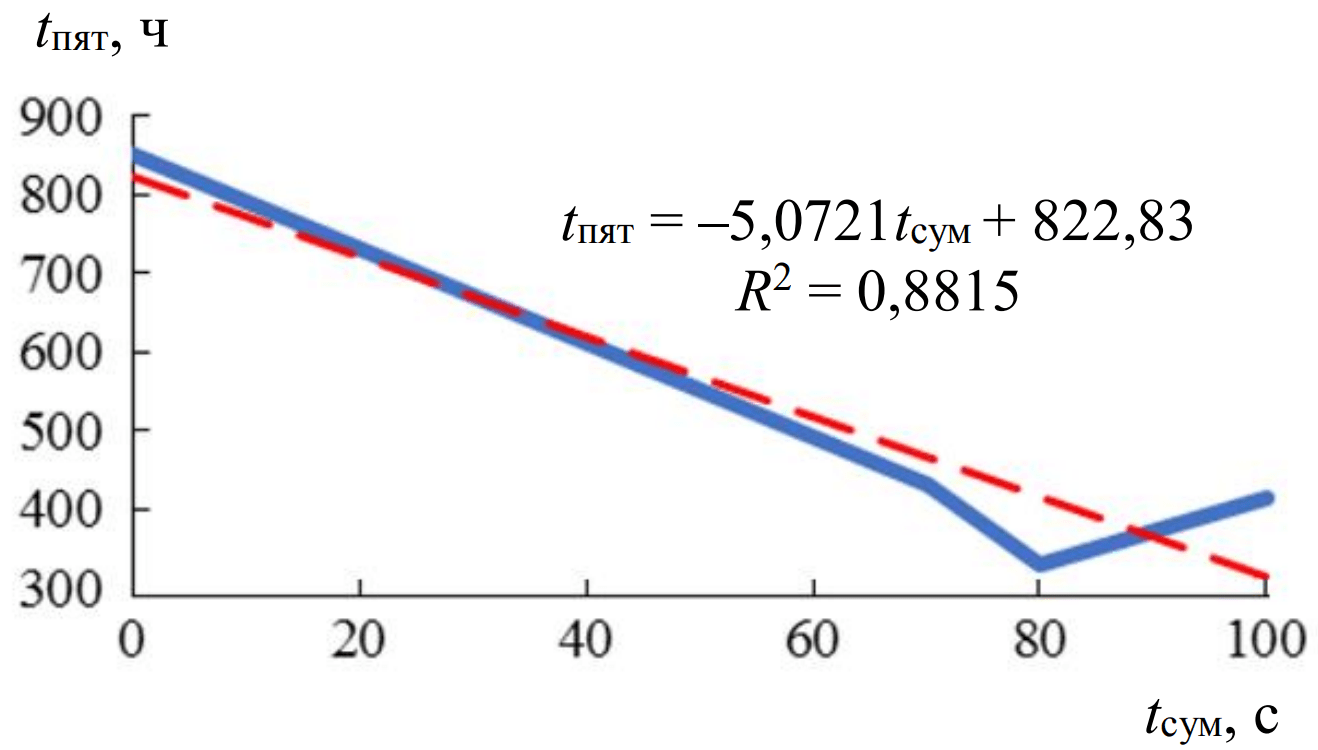

Полученные результаты статистических исследований подтвердили сильную взаимосвязь между параметрами tпят и tсум (рис.6). Результаты являются адекватными, о чем свидетельствует их проверка по критерию Фишера. Значимость F построенной регрессионной модели tпят = –5,0721tсум + 822,83 составляет 0,02. Таким образом, экспериментально подтверждено, что при наличии данных о суммарном времени работы секционного насоса в переходных режимах за сутки можно точно рассчитать среднюю наработку узла гидропяты на отказ.

Рис.5. Опытно-промышленные испытания

Рис. 6. Зависимость tпят = f(tсум) и ее аппроксимация линейным трендом

Практика показывает, что эффективно управлять такой составляющей параметра tсум как количество пусков и остановов насоса в сутки n (2) невозможно, так как влияющая на его значение суммарная наработка секционных насосов за сутки обычно изменяется скачкообразно с течением времени.

При условии, что электродвигатель секционного насоса имеет плавный пуск, повысить долговечность гидропяты возможно посредством снижения времени разгона и торможения насоса. Согласно рекомендациям ООО «Линк Продукт», врем разгона и торможения секционного насоса должно составлять не менее 10 с [12]. При меньших значениях времени разгона и торможения возможны перегрузки сети из-за резкого скачка пускового тока электродвигателя насоса.

Снизить скорость адгезионного износа деталей гидропяты при работе секционного насоса в переходных режимах возможно с помощью увеличения их размеров, так как это ведет к уменьшению контактного давления [25, 32, 34]. В то же время опыт эксплуатации секционных насосов главной водоотливной установки подземного кимберлитового рудника «Удачный» показал, что применение заводских гидропят повышенного диаметра не всегда положительно сказывается на эффективности применения насосов. Как оказалось, использование таких модернизированных гидропят может привести к падению производительности насосного оборудования на 50-60 м3/ч из-за увеличения протока воды через трубу разгрузки. Одним из последствий падения производительности насосного оборудования водоотливной установки является ввод в работу находящихся в резерве насосов. Это негативно отражается на их надежности из-за увеличения наработки в переходные режимы работы.

Опытно-промышленные испытания, проведенные на секционном насосе главной водоотливной установки подземного кимберлитового рудника «Удачный», подтвердили эффективность способа оперативной идентификации критического осевого сдвига ротора (рис.7). Установлено, что среднеквадратичное значение вибрации трубы разгрузки секционного насоса увеличивается вместе с наработкой гидропяты рис.7, б). В ходе испытаний гидропята была заменена при наработке Tпят = 315 ч, чему сопутствовало практически предельное, согласно исследованиям [30], повышение уровня вибрации трубы разгрузки v. На момент замены гидропята была сильно изношена, что подтверждает эффективность апробированного технического решения.

Заключение

Теоретически доказано и экспериментально подтверждено, что при наличии данных о суммарном времени работы секционного насоса в переходных режимах за сутки можно с помощью построенной регрессионной модели с высокой точностью рассчитать среднюю наработку его узла гидропяты на отказ. Построенная регрессионная модель применима только в отношении секционных насосов водоотливных установок подземных кимберлитовых рудников РФ.

Повысить долговечность гидропяты возможно посредством уменьшения времени разгона и

торможения секционного насоса. Для обеспечения безопасной работы время разгона и торможения насоса должно составлять не менее 10 с.

Рис.7. Динамика изменения уровня вибрации трубы разгрузки (а) и его зависимость от наработки гидропяты (б)

Проведенные опытно-промышленные испытания свидетельствуют об эффективности предложенного способа по оперативной идентификации критического осевого сдвига ротора секционного насоса через вибрацию трубы разгрузки. Внедрение способа в производство позволит уменьшить затраты на ремонтные работы по восстановлению работоспособности деталей гидропяты.

Литература

- Dolganov A.V., Islentyev A.O., Toropov E.Y., Churakov E.O. Analysis of effectiveness of dumping devices of mine centrifugal sectional pumps. Izvestiya Uralskogo gosudarstvennogo gornogo universiteta. 2014. N 2(34), p. 31-35 (in Russian).

- Borodkin N.N., Palamarchuk T.N., Zakharov V.A. Selection and calculation of the basic modes of the parameters of centrifugal pumps to determine the initial stage of cavitation. Sbornik nauchnykh trudov Donetskogo instituta zheleznodorozhnogo transporta. 2019. N 52, p. 82-91 (in Russian).

- Gorelkin I.M. Development and justification of ways to improve the energy efficiency of pumping equipment for mine drainage complexes: Avtoref. dis. … kand. tekhn. nauk. SPb: Natsionalnyi mineralno-syrevoi universitet “Gornyi”, 2014, p. 20 (in Russian).

- Vasilyeva M.A. An overview of development trends for the pumping equipment of mining and processing enterprises. Obogashchenie Rud. 2019. N 1, p. 51-56. DOI: 10.17580/or.2019.01.08 (in Russian).

- Dolganov A.V. The influence of hydro-abrasive depreciation of excretory elements on exploitation qualities of rotary pumps at copper and pyrites pits. Mining informational and analytical bulletin. 2015. N 8, p. 181-186 (in Russian).

- Dolganov A.V. Effect of wear of elements of flow parts of mine pumps CNS(k) 300-360 on conditions of their opera-tion. Izvestia Uralskogo gosudarstvennogo gornogo universiteta. 2012. N 27-28, p. 110-112 (in Russian).

- Dolganov A.V. Energy efficiency improvement during operation of mine waterlets. Gorny iinformatsionno-analiticheskii byulleten. 2019. N S9, p. 16-23. DOI: 10.25018/0236-1493-2019-5-9-16-23 (in Russian).

- Dolganov A.V., Timukhin S.A. Hydroabrasive Wear of Mine Drainage Pumps: Monograph. Moscow: Izdatelskii dom Akademii estestvoznaniya, 2016, p. 180 (in Russian).

- Menshikov S.S. Improving the efficiency of dredge pumps operation in conditions of hydroabrasive wear: Avtoref. dis. … kand. tekhn. nauk. St. Petersburg: Natsionalnyi mineralno-syrevoi universitet “Gornyi”, 2014, p. 20 (in Russian).

- Ovchinnikov N.P. The complex of measures to ensure trouble-free operation of the main water-drainage units of kimberlite mines. Bulletin of the Kuzbass state technical university. 2018. N 1, p. 112-117. DOI: 10.26730/1999-4125-2018-1-112-117 (in Russian).

- Ovchinnikov N.P. Establishing the causes for low operational reliability of slurry pumps based on a system analy-sis. Obogashchenie Rud. 2020. N 5, p. 41-46. DOI: 10.17580/or.2020.05.07 (in Russian).

- Ovchinnikov N.P., Zyryanov I.V. Assessment of durability of sectional pumps in underground kimberlite mines of ALROSA. Gornyi Zhurnal. 2017. N 10. p. 41-44. DOI: 10.17580/gzh.2017.10.08 (in Russian).

- Palamarchuk T.N. Cavinanion modes of mine pimps with positive and negative sistion lifts. News of the Tula State University. Sciences of Earth. 2017. N 4, p. 204-219 (in Russian).

- Palamarchuk T.N. Justification of non-cavitation operating parameters of pumping equipment of drainage complexes of coal mines: Avtoref. dis. … kand. tekhn. nauk. Tula: Tulskii gosudarstvennyi universitet, 2019, p. 16 (in Russian).

- Palamarchuk N.V., Timokhina V.J., Palamarchuk T.N. Causes of unsatisfactory operation of the automatic balancing devices of centrifugal high-pressure pumps. Sbornik nauchnykh trudov Donetskogo instituta zheleznodorozhnogo transpor-ta. 2016. N 42, p. 65-71 (in Russian).

- Petrovykh L.V. Estimate of the energy dependence of the mine pumping systems from excess of pressure. Gorny iinformatsionno-analiticheskii byulleten. 2015. N 9, p. 411-414 (in Russian).

- Rud Yu.S., Drabina N.V. Statistical assessment of the reliability indicators of dredge pump casings 8 Gr 350/40 us-ing the Statistica 6.0 program. Gorny iinformatsionno-analiticheskii byulleten. 2006. N 2, p. 303-309 (in Russian).

- Styuflyaev S.S., Shipulin O.G. Comparative analysis of a multistage pump of the SCP type with an opposed ar-rangement of impellers and a balancing ring. Molodoi uchenyi. 2017. N 3(137), p. 165-171 (in Russian).

- Kolesnikov V.I., Chebakov M.I., Kolesnikov I.V., Lyapin A.A. Thermophysical processes in heavily loaded friction units of rolling stock. Transport: Science, Equipment, Management. Scientific Information Collection. 2015. N 1, p. 6-12 (in Russian).

- Timohin J.W., Palamarchuk T.N. The research results of the axial forces of the rotor and automatic settings. Sbornik nauchnykh trudov Donetskogo instituta zheleznodorozhnogo transporta. 2017. N 45, p. 32-42 (in Russian).

- Chebakov M.I., Danilchenko S.A., Lyapin A.A. Modelling of wear on contact of two elastic bodies taking into ac-count thermal emission from friction. Bulletin of Higher Educational Institutions. North Caucasus Region. Natural Scienc-es. 2017. N 4-1 (196-2), p. 51-57. DOI: 10.23683/0321-3005-2017-4-1-51-57 (in Russian).

- Chebakov M.I., Danilchenko S.A., Lyapin A.A. Modeling of the contact interaction of the railway wheel and brake pad taking into account wear, heat separation from friction and dependence of mechanical parameters on the temperature. Bul-letin of Higher Educational Institutions. North Caucasus Region. Natural Sciences. 2018. N 4(200), p. 49-53. DOI: 10.23683/0321-3005-2018-4-49-53 (in Russian).

- Shchipakin A.A., Arbuzova N.A. Cavitation in pumps and methods of its reduction. Aktualnye voprosy nauki. 2018. N 40, p. 334-336.

- Arun M. Cavitation Modelling and Characteristic Study of a Centrifugal Pump Impeller. International Journal of Innovative Research in Advanced Engineering. 2014. Vol. 1. Iss. 10, p. 268-273.

- Pavlenko I., Trojanowska Ju., Gusak O. et al. Estimation of the Reliability of Automatic Axial-balancing Devices for Multistage Centrifugal Pumps. Periodica Polytechnica, Mechanical Engineering. 2018. Vol. 63. N1, p. 52-56. DOI: 10.3311/PPme.12801

- Kesler R. Considerations is selecting a positive displacement slurry pump. Mining World. 2016. Vol.13 (4), p. 34-37.

- Kranzler T., Arola R. Improwing pump materials for harsh environments. Sulzer Technical Review. 2013. Vol. 2, p. 10-12.

- Ovchinnikov N.P., Portnyagina V.V., Sobakina M.P. Dependence of the mean time failure a hydraulic balancing ma-chine unit on different factors for sectional pumps of the Alrosa JSC. AIP Conference Proceedings. 2017. Vol. 1915. N 040043. DOI: 10.1063/1.501739115

- Ovchinnikov N.P. Poor operation realibity of section pumps in underground kimberlite mines. Journal of Machin-ery Manufacture and Realibity. 2019. Vol. 48, p. 149-152. DOI: 10.3103/S1052618819020109

- Ovchinnikov N.P. The development of an operative diagnostic method of the limiting technical condition of the sec-tional pump hydraulic balancing unit. Procedia Structurial Integrity. 2019. Vol. 20, p. 113-118. DOI: 10.1016/j.prostr.2019.12.125

- Patsera S., Protsiv V., Kosmin V. Feasible Ways to Improve the Durability of the Pumps’ Parts Operating with Hy-droabrasive mixtures. Mechanics, Materials Science & Engineering. 2015. Vol. 1, p.133-137.

- Pavlenko I. Static and dynamic analysis of the closing rotor balancing device of the multistage centrifugal pumps. Applied Mechanics and Materials. 2014. Vol. 630, p. 248-254. DOI: 10.4028/www.scientific.net/AMM.630.248

- Pramod J., Bachche R., Tayade M. Finite element analysis of shaft of centrifugal pump. IOSR Journal of Mechanical and Civil Engineering. 2013. Vol. 7. Iss. 3, p. 37-42.

- Kalinichenko P., Gusak O., Khovanskyy S., Krutas Yu. Substantiation and development of the procedure for calcu-lating a hydraulic balancing device under condition of minimal energy losses. Eastern-European Journal of Enterprise Technologies. 2017. Vol. 2(7), p. 36-41. DOI: 10.15587/1729-4061.2017.97162

- Vikulov M.A., Ovchinnikov N.P., Makhno D.E. Measurements of section pump of rotor axial position at Udachny mine. Proceedings of the International Conference “Actual Issues of Mechanical Engineering” 2017 (AIME 2017), 27-29 July 2017, Tomsk, Russia. Atlantis Press, 2017. Vol. 133, p. 884-891. DOI: 10.2991/aime-17.2017.143