Переработка платинометалльных руд в России и Южной Африке: состояние и перспективы

- 1 — д-р техн. наук профессор Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 2 — д-р техн. наук профессор Университет Кейптауна

Аннотация

Работа посвящена сравнительному обзору минерально-сырьевой базы металлов платиновой группы (МПГ) и технологий их переработки в ЮАР и России – крупнейших производителей МПГ. В статье представлены минералого-геохимическая классификация и промышленное значение железно-платиновых и платиноносных месторождений, также представлен обзор видов залеганий рудных тел металлов платиновой группы, процессов обогащения (особое внимание уделено флотационным процессам), а также трудностей, с которыми сталкиваются предприятия на этапе обогащения в части повышения извлечения полезных компонентов. Приведены данные о минералогических особенностях месторождений МПГ, в том числе о распределении элементов в рудах. Определены и обоснованы основные направления исследования минералогических особенностей и переработки сырья различного генезиса. Установлено, что сульфидные месторождения представляют наибольшую промышленную ценность в обеих странах. Рассмотрены такие нетрадиционные источники МПГ как черносланцевое сырье, дуниты, хромитовые, малосульфидные, хромовые и титано-магнетитовые руды, техногенное сырье и др. Обоснованы основные направления исследований для вовлечения в переработку нетрадиционных источников металлов. Проведен анализ новых обогатительных и металлургических методов добычи МПГ при переработке нетрадиционного и промышленного сырья, выполнен обзор существующих технологий переработки платиноносного сырья. Рассмотрены технологии с применением современного оборудования для сверхтонкого измельчения и существующие реагенты для флотационного обогащения и оценки их селективности по отношению к минералам-концентраторам платины. На основе анализа главных технологических процессов переработки руд МПГ выявлены наиболее эффективные – схемы гравитационно-флотационного обогащения с последующей металлургической переработкой.

Введение. В настоящее время Россия и Южно-Африканская республика являются общепризнанными мировыми лидерами в отрасли производства металлов платиновой группы (МПГ). Подтверждением являются данные по мировому производству платины, палладия и родия в 2018 г. (тыс. унций), где 84 % общего производства металлов платиновой группы принадлежат этим двум странам [17]:

| Производство: | Платина | Палладий | Родий |

| ЮАР | 4467 | 2543 | 618 |

| РФ | 687 | 2976 | 69 |

| другие страны | 959 | 1458 | 70 |

| всего | 6123 | 6977 | 792 |

| Вторичное использование | 2150 | 3124 | 371 |

| Совокупный спрос | 7846 | 10222 | 1119 |

| Чистый спрос | 5741 | 7098 | 748 |

Мировое производство и потребление платины в 2017-2019гг. (тыс. унций):

| 2017 | 2018 | 2019 | |

| Производство: | |||

| ЮАР | 4450 | 4467 | 4465 |

| РФ | 720 | 687 | 668 |

| другие страны | 953 | 959 | 956 |

| всего | 6123 | 6113 | 6189 |

| Потребление: | |||

| производство автокатализаторов | 3248 | 3051 | 3128 |

| ювелирные изделия | 2400 | 2269 | 2229 |

| промышленность | 2117 | 2450 | 2322 |

| вторичное использование | –2047 | –2150 | –2219 |

Приведенные данные по производству платины за 2017-2019 гг. отражают постепенное снижение спроса, что обусловлено сокращением использования платины в качества материала для изготовления автокатализаторов дизельных двигателей. В то же время повсеместный переход на бензиновые двигатели обусловил повышение спроса на палладий.

Это подкрепляется анализом динамики цен на Лондонской бирже металлов (ЛБМ) [4] на эти два металла за последние три десятилетия. Тем не менее, эти факторы свидетельствуют о том, что оба металла будут пользоваться высоким спросом до тех пор, пока используются бензиновые или дизельные двигатели. Возможно также, что ювелирное и промышленное использование платины сделает ее надежным средством инвестирования в долгосрочной перспективе.

На долю применения палладия в автомобильной промышленности в мировом масштабе приходится 62 %. Другие направления его применения занимают значительно меньшую часть: использование в качестве электрических компонентов (17 %), стоматология (8 %), ювелирное дело (7 %). Расширение сферы применения палладия предопределяет устойчивый рост цен на этот металл.

В данной статье представлен обзор видов залеганий рудных тел металлов платиновой группы и процессов обогащения данных руд, в котором особое внимание уделено флотационным процессам, а также трудностям, с которыми сталкиваются предприятия на этапе обогащения при повышении извлечения полезных компонентов.

Геологическое залегание рудных тел. Южная Африка. В ЮАР основные месторождения руд МПГ приурочены к Бушвелдскому комплексу, расположенному на севере страны. В верхней зоне комплекса сосредоточены наибольшая концентрация металлов платиновой группы. Бушвелдский комплекс представляет собой верхнюю группу хромовых руд № 2 (UG-2), рудные пласты Меренского и Платриф. Минеральные руды этих жил различаются в зависимости от размера зерна, ассоциации и концентрации МПГ: рутения (Ru), родия (Rh), палладия (Pd), осмия (Os), иридия (Ir) и платины (Pt). По некоторым оценкам рудное тело Платриф имеет около 800 лет запасов платины при нынешних мировых нормах потребления. Западные месторождения известняков, содержащие платиноносную руду, преимущественно подземные, в то время как восточные месторождения в основном открытые. Поскольку добыча открытым способом значительно экономичнее подземной, в последние годы добывающие компании в основном перешли на открытые работы.

Россия. В настоящее время Россия является одним из крупнейших производителей металлов платиновой группы на мировом рынке. Однако важно учитывать, что большая часть МПГ представлена палладием, доминирующим платиноидом в сульфидных медно-никелевых рудах Норильского района и Кольского полуострова, которые в настоящее время определяют 99,5 % активных ресурсов МПГ. По общему объему производства платины Российская Федерация более чем в пять раз уступает лидеру мирового рынка – ЮАР. Увеличение объемов добычи и переработки платиновых руд в России в среднесрочной перспективе может быть обеспечено за счет вовлечения в переработку нетрадиционного платиноносного сырья. Руды с минерализацией платиновых типов, связанные с зональными основными и ультраосновными телами Урала, Алдана и Камчатки, углеродными (черносланцевыми) пластами Дальнего Востока и ванадиево-железотитановыми окисленно-сульфидными образованиями Карелии, имеют потенциал для извлечения платины. Наибольший интерес представляют платиновые руды низкосортных руд ЮжноСибирского континентального плато со слоистыми ультраосновными породами. Один из ведущих производителей МПГ в мире – компания «Русская Платина». Активы компании, расположенные на территории России, включают в себя месторождения Кондер (Хабаровский край), Черногорское (Красноярский край) и южную часть месторождения Норильск-1 (Красноярский край). При этом месторождение Кондер является самым крупным из разведанных россыпных месторождений платины в мире. По итогам работы артели старателей «Амур» за сезон 2019 г. объем вскрыши составил 144,6 тыс.м3 (в 2018 г. – 86,3), промыто 607,4 тыс.м3 песков (в 2018 г. – 950), добыто шлиховой платины 249,1 кг (в 2018 г. – 275,1). Произведено 206,1 кг химически чистой платины (в 2018 г. – 228,5)*.

Крупнейшим источником производства платины может стать техногенное сырье Норильского и Печенгского рудных районов. Во всем мире интерес к нетрадиционным источникам минеральных ресурсов как перспективным источникам производства товарной продукции резко возрастает в связи с истощением богатых рудных месторождений. В соответствии с действующей классификацией к нетрадиционным видам сырья можно отнести следующие виды руд: руды специфического состава, не имеющие аналогов в мировой практике переработки; низкосортные и упорные руды, промышленное освоение которых по стандартным технологиям неэффективно и неэкономично; современные технологические отходы; хвосты и вскрышные породы. Целесообразность промышленного использования такого вида ресурсов основана на необходимости расширения добычи полезных ископаемых, повышения комплексности переработки полезных ископаемых, улучшения экологической ситуации в горнодобывающих регионах.

Наиболее полные документально подтвержденные геологические изыскания и прогнозная оценка потенциального производства металлов платиновой группы представлены в работе [7]. В настоящее время подходы к решению этой проблемы не являются обобщенными и, как общие, применяются специально для различных типов промышленных нетрадиционных месторождений платиновых руд с учетом технологических и минералогических особенностей.

В большинстве случаев переработка нетрадиционных видов минерального сырья требует новых технологических решений. Анализ состояния показывает, что основой технологического развития в области переработки низкосортных руд является комплексное минералоготехнологическое изучение минерального состава, в том числе контрастных технологических свойств конкретных ценных компонентов и их ассоциаций. Важнейшими направлениями в данной области являются исследования изменения этих свойств в процессе переработки как основного критерия эффективности переработки.

Минералого-геохимическая классификация и промышленное значение железно-платиновых и платиноносных месторождений:

| Минералого-геохимический тип месторождений | Промышленная важность | Комментарий |

| Сульфидные руды Pt-Pd и Pd-Pt | Максимальная | По данным [1-3, 7, 8, 21, 24] |

| Руды с низкой сульфидизацией Pt-Pd и Pd-Pt | Очень высокая | По данным [1-3, 7, 8, 21, 24] |

| Хромитовые комплексные руды, первичные Os-Ir-Pt | Выше среднего | По данным [1-3, 7, 8, 21, 24] |

| Титаномагнетитовые руды, V-Pt-Pd и V-Pd-Pt | Средняя | По данным [1-3, 7, 8, 21, 24] |

| Нефелиновые комплексные платиносодержащие руды | Высокая | По данным [1-3, 7, 8, 21, 24] |

| Апатит-магнетитовые комплексные платиносодержащие руды | Высокая | По данным [1-3, 7, 8, 21, 24] |

| Углеродсодержащие платиноносные руды | Средняя (не уточнено) | Объективно доказана очень высокая степень платиноносности углеродсодержащих образований и ряда специфических месторождений золота в них [2, 10, 11, 24] |

| Гематит-магнетитовые комплексные платиноносные руды | Средняя (не уточнено) | По данным [1-3, 7, 8, 21, 24] |

| Техногенные месторождения, а также россыпные месторождения платины | Средняя | Прогнозирование потенциальных ресурсов платиновых россыпей осуществляется на основе объема данных о первичных платиноносных объектах, оценки степени их эрозии и состава информации о платиновых россыпях |

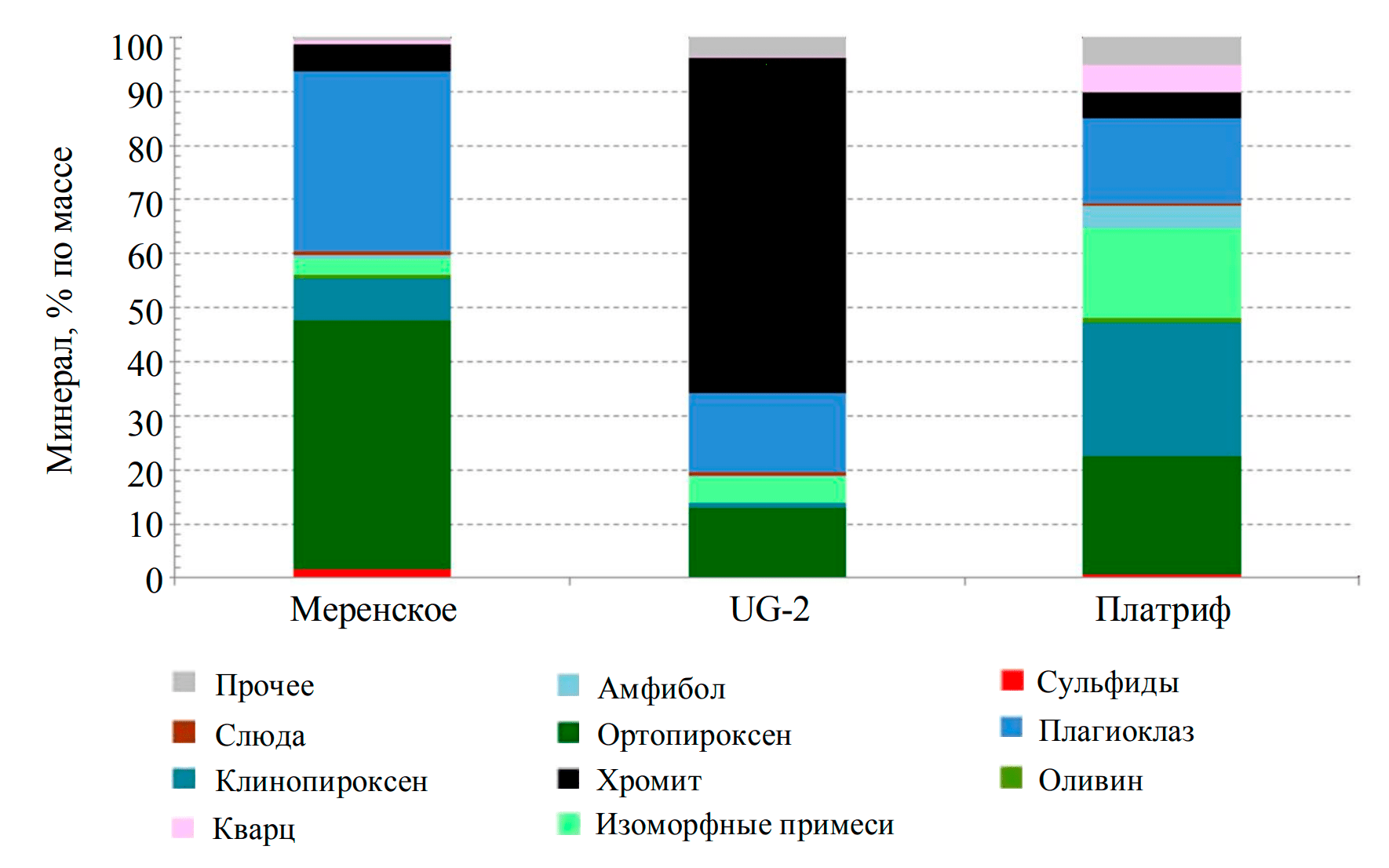

Минералогия. Южная Африка. В верхней зоне Бушвелдского геологического комплекса находятся руды с самой большой в мире концентрацией металлов платиновой группы. В зоне расположены верхний слой хроматита № 2 (рудное тело UG-2) и Меренская рудная жила, а также платиновая минерализация северной части Бушвелдского комплекса. Меренское пегматоидное рудное тело содержит сульфидные минералы цветных металлов и связанные с ними элементы платиновой группы (ЭПГ). Особое значение для темы данной статьи имеет состав породообразующей минерализации рудных тел. Меренская рудоносная зона состоит преимущественно из ортопироксена (~60 %), плагиоклазового полевого шпата (~20 %), пироксена (~15 %), флогопита (5 %) и небольшого количества оливина (рис.1). Широко распространены такие вторичные минералы как тальк, серпентин, хлорит и магнетит.

Сульфиды основных металлов состоят преимущественно из пирротина (~40 %), пентландита (~30 %) и халькопирита (~15 %). Основными минералами платиновой группы являются коперит (PtS), браггит (Pt,Pd)NiS, сплавы сперрилита (PtAs2) [21]. Рудное тело UG-2 состоит преимущественно из хромита (по объему 60-90 %) с менее силикатными минералами (5-30 пироксена и 1-10 % плагиоклаза). Другие минералы, присутствующие в малых концентрациях, могут включать силикаты и оксиды, а также сульфиды цветных металлов. К вторичным минералам относятся кварц, змеевик и тальк. Содержание Cr2O3 в рудном теле UG-2 30-55 %. Общее содержание ЭПГ зависит от местности, но в среднем составляет 4-7 г/т. ЭПГ, присутствующие в рудном теле UG-2, весьма изменчивы, но в целом для него характерны сульфиды металлов платиновой группы, такие как лаурит (RuS2), коперит (PtS) и браггит (Pt,Pd)NiS. Сульфиды цветных металлов состоят преимущественно из халькопирита, пентландита и пирротина. Платиноносная рудная зона Платриф расположена в северной части Бушвелдского комплекса. Зона представляет собой сложную совокупность пород, наиболее многочисленными из которых являются пироксениты, серпентиниты и кальций-силикаты. Преобладающими минералами-носителями элементов платиновой группы в районе являются теллуриды ЭПГ, сплавы, арсениды и сульфиды. Теллуриды Pt и Pd являются наиболее важными и вносят от 20-30 до 45 % ЭПГ, присутствующих в руде. За ними следуют сплавы – 26, арсениды – 21 и сульфиды – 19 % [21].

Распределение минералов-концентраторов ЭПГ по рудным зонам Бушвелдского геологического комплекса:

| Рудное тело | Сульфиды | Теллуриды | Арсениды | Сплавы | Другие |

| Меренское | 36 | 30 | 7 | 7 | 20 |

| UG-2 | 70 | < 5 | < 5 | 20 | <5 |

| Платриф | 3 | 30 | 21 | 26 | 20 |

Россия. В сплошных рудах концентрация ЭПГ зависит от минерального состава [1]. Пирротиновые руды имеют относительно стабильный состав (г/т): палладий – 7-9; платина – 1,5-2; родий – 0,6-1,2; рутений – 0,2-0,3; иридий – 0,06-0,10; осмий – 0,03-0,05. Соотношение Pt/Pd составляет 0,23-0,35, соотношение (Pt + Pd)/(Rh + Ir + Ru + Os) – 1-20, ΣЭПГ/С = 0,4. Содержание родия иногда сравнимо с содержанием платины. В рудах талнахита и мойхукита резко возрастает содержание палладия и платины и уменьшается концентрация редких платиноидов. Соотношение Pt/Pd составляет 0,24-0,30, (Pt + Pd)/(Rh + Ir + Ru + Os) – 285-470, ΣЭПГ/С = 1,8-4,2. В кубанитовых рудах содержание ЭПГ: палладий – 19-23; платина – 3,4-4,9; рутений – 0,09-0,14; родий – 0,05-0,10; иридий – 0,01-0,08; осмий – 0,01-0,08 г/т, отношение Pt/Pd составляет 0,23-0,24. Вкрапленные руды в пересчете на 100 % сульфидов имеют относительно высокие содержания ЭПГ. Абсолютные концентрации этих элементов во вкрапленных рудах составляют: палладий – 3-5; платина – 0,4-1,5; родий – 0,02-0,14; иридий – 0,003-0,06 г/т; отношение Pt/Pd – 0,25-0,35. Вкрапленные руды содержат ЭПГ с соотношением (Pt + Pd)/(Rh + Ir + Ru + Os) в диапазоне 7,6-22,4, ΣPt/S = 0,8-1,9 (см. таблицу).

Средние содержания элементов платиновой группы в рудах месторождения «Октябрьское» (Норильск), г/т

| Тип руды | Минерал | Pt | Pd | Rh | Ir | Ru | Os |

| Пирротин | Пирротин (гексагональный) Пирротин (моноклинный) |

9 0,3 |

6,4 2,4 |

1,62 1,5 |

– – |

0,07 – |

0,5 – |

| Пирротин Халькопирит Кубанит |

Пентландит | – 8,1 71 |

49 61 265 |

0,49 0,03 1,3 |

0,06 – 0,2 |

0,06 0,09 1,3 |

0,04 0,05 0,04 |

| Пирротин Халькопирит Кубанит |

Халькопирит | – – – |

– – – |

0,02 0,07 0,01 |

– – – |

0,13 0,12 – |

0,03 0,08 – |

По содержанию ЭПГ Норильское платиноидно-никелевое месторождение занимает второе место в мире после Бушвелдского комплекса. Отличие состоит в том, что палладий превалирует над платиной, а редкие платиноиды, как и для месторождения Бушвелд, играют подчиненную роль по отношению к палладию и платине. Общее распределение металлов платины в интрузии Норильск-1 следующее: Pd > Pt > Rh > Ru > Ir. Норильские медно-никелевые руды характеризуются высоким содержанием элементов платиновой группы. По данным статей [8, 13], более 98 % этих элементов было добыто в СССР: около 31 т платиновых металлов производилось на Норильском комбинате в год. По данным статьи [14], эта продукция была эквивалентна добыче ЭПГ на месторождениях Бушвелдского комплекса. По запасам сульфидных медно-никелевых руд Норильское месторождение занимает третье место в мире после канадского месторождения Садбери и китайского Чжэнчуань. В отличие от руд сульфидно-никелевых месторождений, связанных с коматитами, отношение меди к никелю здесь значительно превышает 1, колеблясь от 0,9 до 2,5 в непрерывных сульфидных рудах Верхне-Талнахского месторождения.

Во вкрапленных, а также в массивных рудах Норильска значительное количество палладия (90-95 %) присутствует в пентландите, где его содержание достигает 50-1000 г/т. В пирротине и халькопирите его содержание не превышает 0,1 г/т. В пирротине и пентландите вкрапленных руд концентрация платины составляет не более 1,2 г/т.

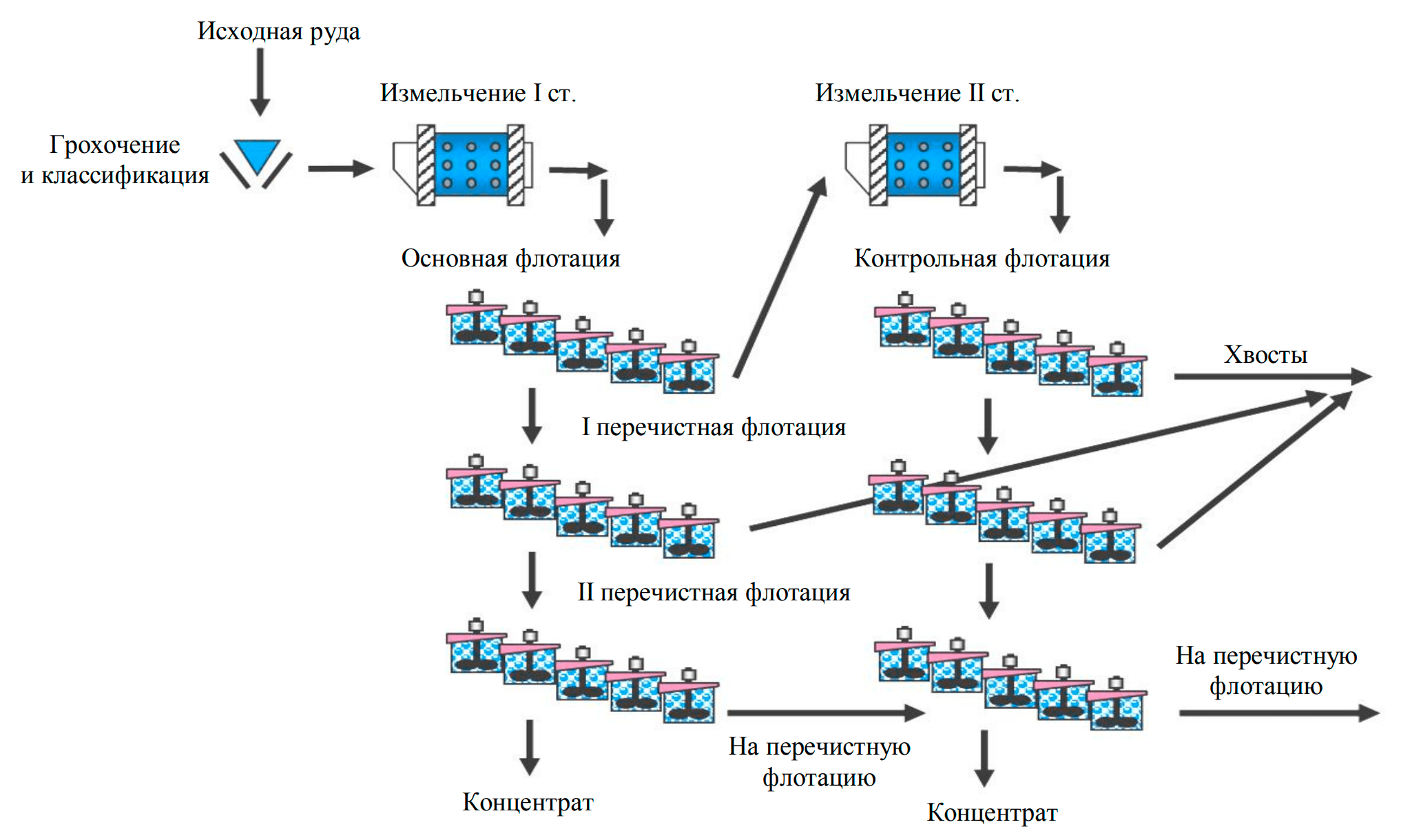

Технологические схемы флотационного обогащения. Южная Африка. В настоящее время в Южной Африке при переработке руд различного минерального генезиса используется большое многообразие схем флотационного обогащения. На рис.2 представлен пример классической технологической схемы обогащения руд с использованием флотации. Большинство схем представляет собой двухстадиальное измельчение, в котором во избежание переизмельчения руды флотационное обогащение происходит после стадии измельчения. Концентраты основной флотации, как правило, поступают на несколько перечистных операций. Актуальной тенденцией является переход на более крупные флотационные камеры (например, TankCell OK150). Ввиду ухудшения качества руд и увеличения числа тонковкрапленных руд возникает потребность в более тонком измельчении, с использованием мельниц типа IsaMill.

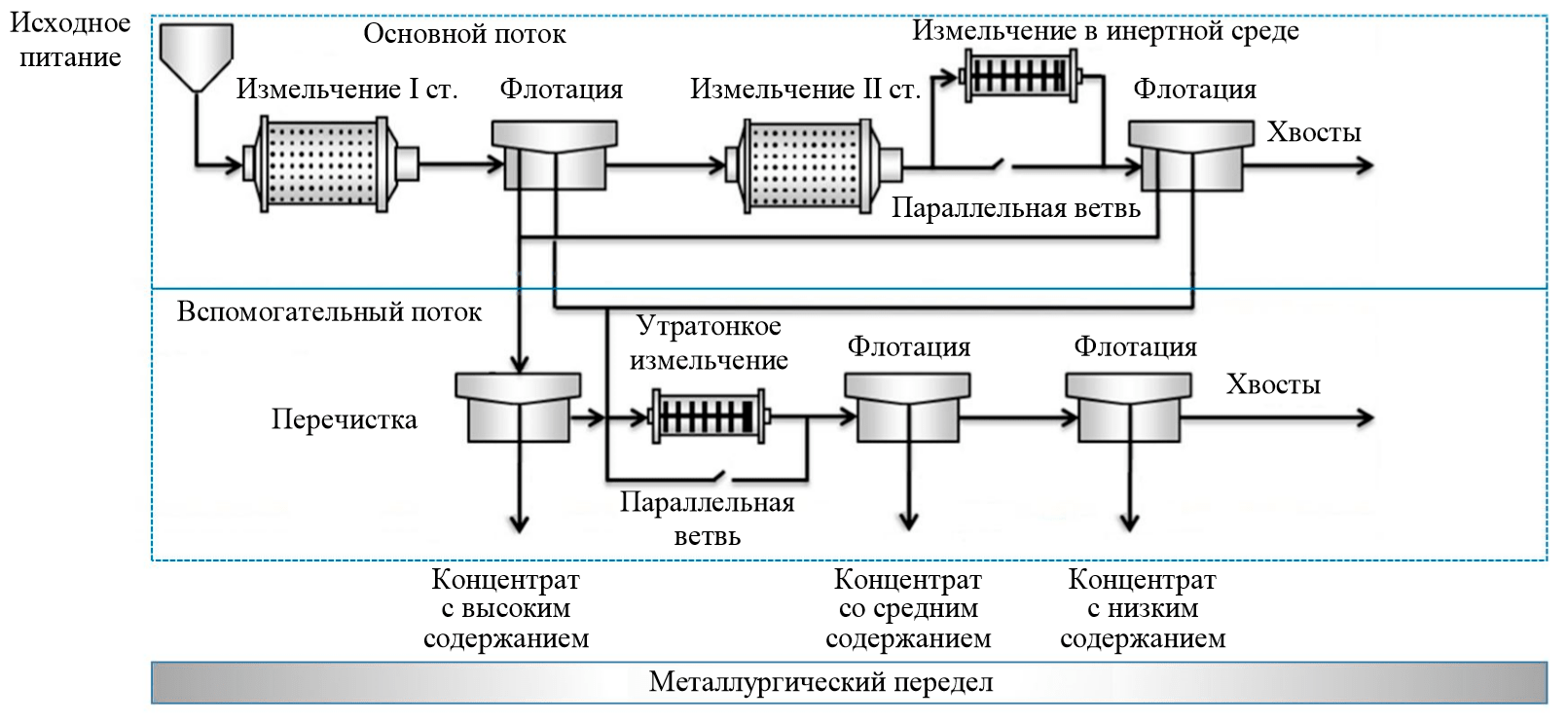

На рис.3 представлены схемы применения мельниц типа IsaMill: измельчение в инертной среде и ультратонкое измельчение.

Измельчение в инертной среде используется для улучшения показателей извлечения ценных компонентов за счет более полного раскрытия сростков в инертной среде. Основная цель измельчения в инертной среде состоит в повышении извлечения ценных компонентов во флотационном цикле в целом.

Ультратонкое измельчение позволяет улучшить показатели обогащения за счет лучшего раскрытия сростков, очистки поверхности минералов и улучшения селективного отделения пустой породы от ценных компонентов. Главная задача ультратонкого измельчения заключается в увеличении степени измельчения руды без потери ценного компонента на стадии контрольной флотации. Основное распределение крупности частиц, получаемое после измельчения в инертной среде составляет 80 % крупности от 75-150 до 45-60 мк; для ультратонкого измельчения 80 % крупности от 40-80 до 15-25 мкм.

Россия. Для переработки руд на обогатительных фабриках Норильска и Талнаха используются различные схемы флотационного обогащения в зависимости от типа руд. Использование коллективно-селективных флотационных схем переработки для вкрапленных и медистых руд на Норильской обогатительной фабрике позволяет выделять до 85-90 % материала в хвосты в голове процесса. В соответствии с данной технологией на первой стадии осуществляется коллективная флотация с целью отделения сульфидных минералов от пустой породы и последующая селективная флотация с получением медного и никелевого концентратов. При переработке вкрапленных руд месторождения Норильск-1 в технологию переработки дополнительно включается стадия гравитационного обогащения в центробежных концентраторах Knelson, что позволяет увеличить извлечение благородных металлов с получением богатого гравитационного концентрата [5, 6].

Применение гравитационно-флотационной схемы для переработки руд с низким содержанием сульфидов также показывает свою эффективность, поскольку при крайне низком содержании основных добываемых металлов руды обладают относительно высокими содержаниями металлов платиновой группы. Потери МПГ с хвостами зависят от типа руды и используемых технологических схем обогащения. На Талнахской обогатительной фабрике обогащение сульфидных руд осуществляется по коллективно-селективной схеме, так как при переработке богатых руд выход хвостов достаточно мал (не более 25-30 %). Отличительной особенностью схемы является получение пирротинового концентрата, что способствует значительному снижению затрат на стадии металлургической переработки [16].

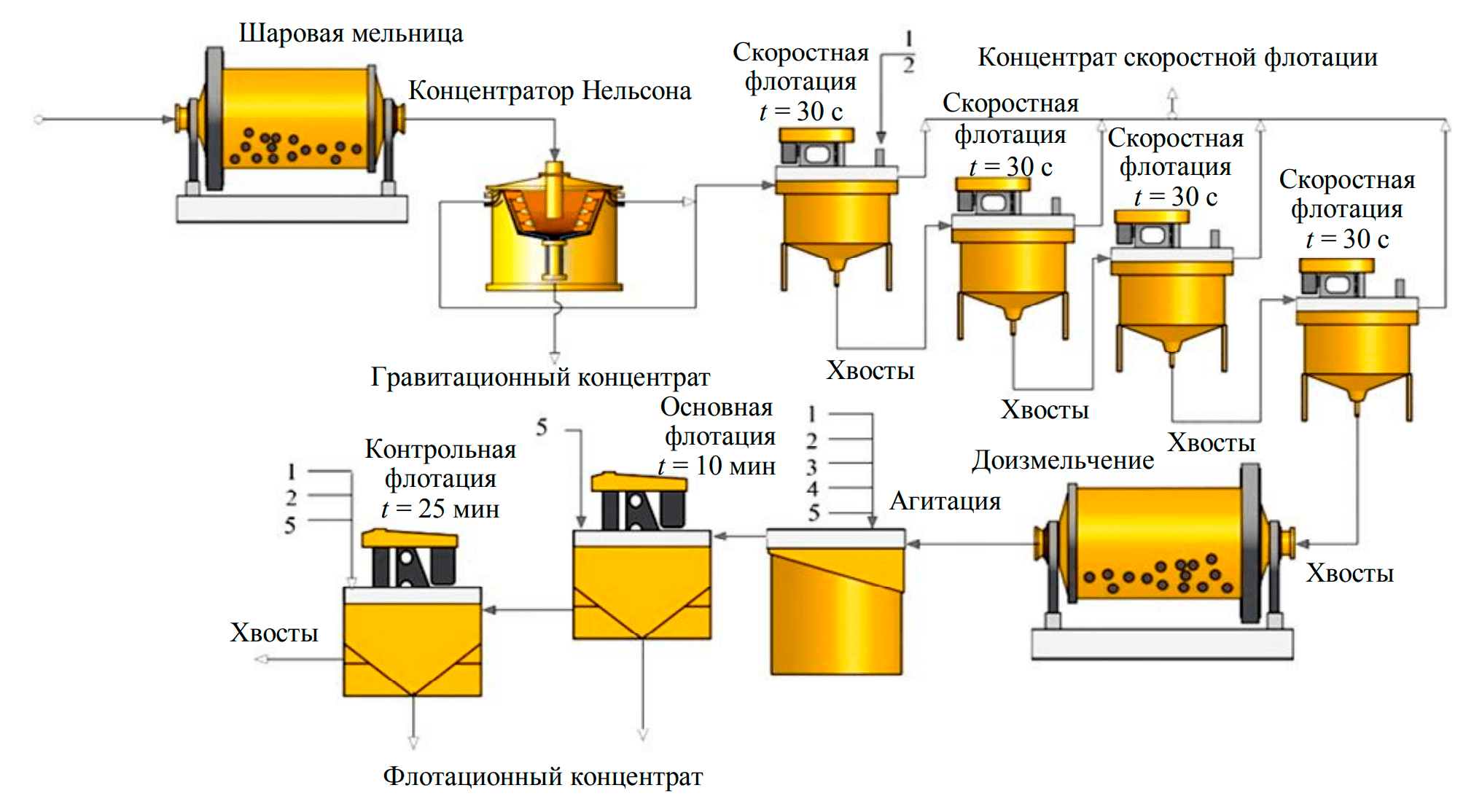

Перспективной является схема с использованием скоростной флотации, которая позволяет добиться увеличения извлечения платиноидов (рис.4). Использование данной схемы позволяет повысить извлечение платины и палладия на 3,22 и 4,1 % соответственно по сравнению с флотационно-гравитационной схемой.

Реагентный режим флотационно-гравитационной схемы:

| Точка подачи реагента | 1 | 2 | 3 | 4 | 5 |

| Наименование реагентов | Бутиловый ксантогенат | Бутиловый аэрофлот | ДП-4 | Медный купорос | Т-80 |

| Расход реагентов, г/т: | |||||

| скоростная флотация | 30 | – | – | – | 10 |

| основная флотация | 25 | 35 | 10 | 10 | 10 |

| контрольная флотация | 45 | 25 | – | – | 5 |

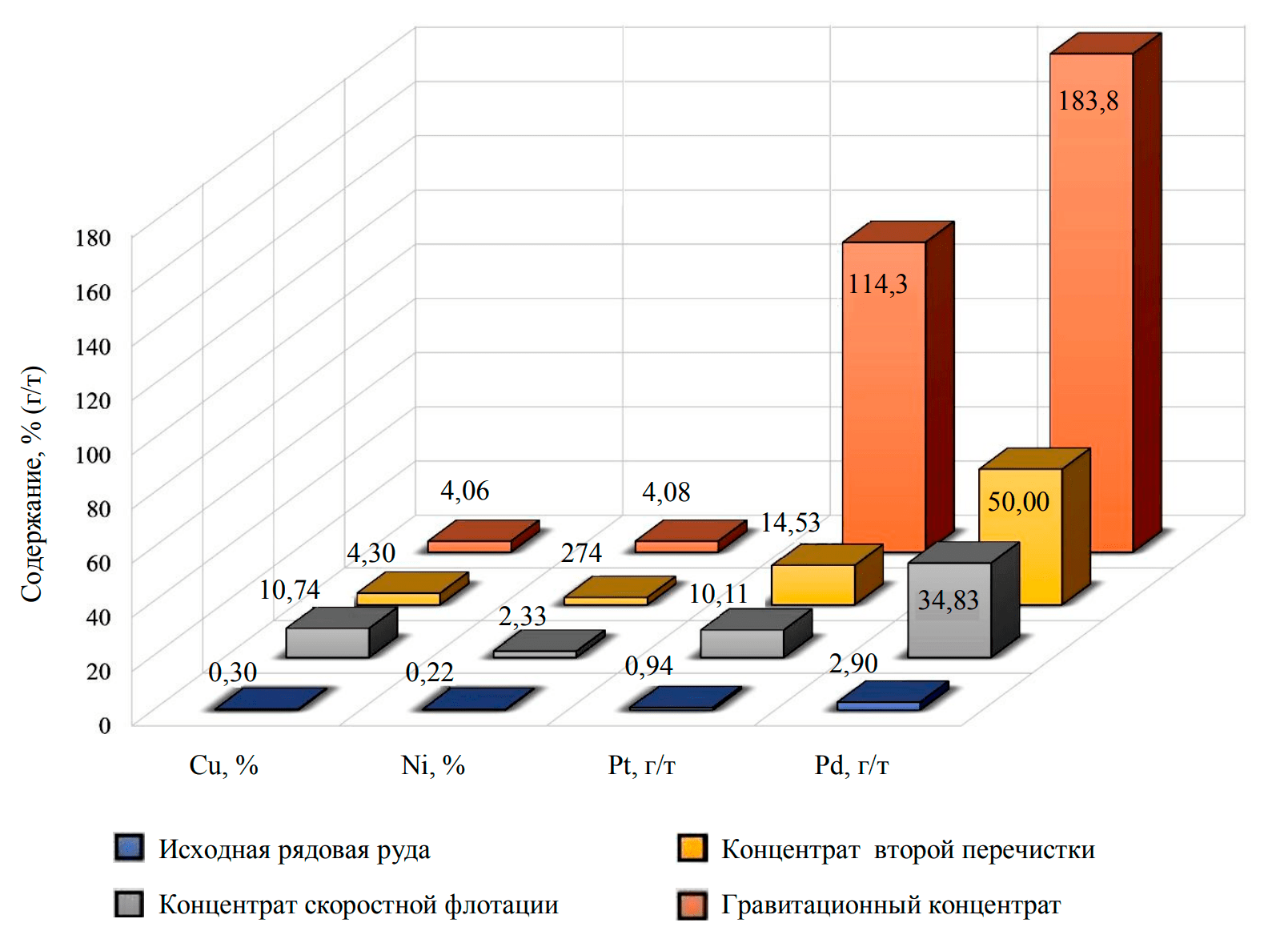

На рис.5 представлены результаты обогащения с применением технологической схемы гравитационно-флотационного обогащения сульфидных руд с применением скоростной флотации. Анализ данных позволяет сделать вывод, что на стадии флотации в концентрате второй перечистки максимально концентрируются платиносодержащие минералы, в цикле скоростной флотации наблюдается эффективная концентрация минералов – как платины, так и палладия. Скоростная флотация проводилась с использованием флотомашин типа SKIM-AIR после центробежной концентрации. Данная схема позволяет получить извлечение платины в концентрат до 92 и палладия до 87 %.

Флотационное обогащение: реагентный режим и технологические факторы. Южная Африка. Как правило, сульфидная флотация проводится при рН 8-9, данное значение рН является естественным для Бушвелдских полиметаллических руд. Для флотационного обогащения полиметаллических руд применяется широкий спектр собирателей, депрессоров и вспенивателей. Наиболее часто используемыми собирателями при флотации руд, содержащих металлы платиновой группы, являются ксантогенаты и дитиофосфаты. Для депрессии пустой породы наиболее часто применяется карбоксиметилцеллюлоза. Широко известно, что сульфат меди является активатором, применяемым при флотации большого числа сульфидных минералов и минералов платиновой группы. Однако добавление медного купороса в избытке может привести к увеличению извлечения пустой породы [22, 24]. Основные потери металлов при обогащении Бушвелдских полиметаллических руд происходят при разделении кремнийсодержащих породообразующих минералов от минералов-концентраторов ценных компонентов, в том числе сульфидных минералов. Поэтому флотационное обогащение является основным способом переработки руд данного месторождения ввиду близости флотационных свойств минералов-концентраторов металлов платиновой группы и сульфидных минералов.

Россия. Анализ литературных источников по переработке платиносодержащих руд позволяет сделать вывод о сходстве основных технологических решений по переработке данного типа руд в России и ЮАР. Таким образом, для сульфидных руд основными собирателями являются ксантогенаты и аэрофлоты, в качестве депрессоров применяются производные целлюлозы и органические депрессоры. Для окисленных руд дополнительно применяют сульфидизатор – сульфид натрия, что обеспечивает активацию поверхности минералов и создание адсорбционного слоя на поверхности минералов для хемосорбции используем ых собирателей. Замена бутилового аэрофлота на изобутиловый, который традиционно применяется на Норильской обогатительной фабрике, позволила увеличить извлечение не только цветных, но и благородных металлов в концентраты обогащения. Одной из особенностей схем является использование реагента BF-4, который ввиду нерастворимости в воде подается в виде 5 %-ной эмульсии в дизельном топливе. Внедрение в производс тво вышеперечисленных мер позволило значительно улучшить технологические показатели обогащения вкрапленных руд Норильска и Талнаха.

Переработка руд металлов платиновой группы. Южная Африка. Существуют четыре основных направления развития, связанных с флотационным обогащением руд металлов платиновой группы: переработка хромитов, теллуридов и арсенидов, флотация тонких частиц и применение эффективных депрессоров для пустой породы.

Хромиты. Рудное тело UG-2 cодержит значительное количество минерала хромита, составляющего 20-60 % от общей массы при соотношении Сr/Fe, равном 1,35 [15]. Основная рудная минерализация представлена сульфидными минералами, в том числе пирротином, пентландитом и халькопиритом [19]. Ввиду высокого содержания хромита в исходной руде значительная его часть переходит при флотации в концентраты. Это значительно осложняет стадию металлургической переработки, потому что хромит является минералом семейства шпинель и образует стабильные формы, устойчивые при 2000 °C.

Максимальное содержание хромита во флотационном концентрате, поступающем на металлургическую переработку составляет около 3 %. Хромит обладает природными гидрофильными свойствами, что предопределяет его флотационные свойства. Извлечение хромита в пенный продукт флотации связано прежде всего c механическим выносом, однако вопрос непреднамеренной химической активации хромита в настоящее время является недостаточно изученным. Для снижения содержания хромита в концентрате возможно применение гравитационного разделения и уменьшения извлечения воды в процессе флотации, и как следствие – снижение механического выноса.

Переработка теллуридов и арсенидов. В работах, посвященных исследованию флотации синтетических теллурилов, арсенидов и сульфидов платины и палладия, показано, что использование изобутилового ксантогената натрия приводит к их извлечению в пенный продукт. Однако, в то время как для сульфидных минералов добавление активатора, такого как сульфат меди, приводит к повышению извлечения в концентрат, для теллуридов и арсенидов, особенно для PtTe2 и PtAs2, извлечение в концентрат снижается. Предполагается, что флотация данных минералов происходит за счет диксантогенида. Присутствие сульфата меди, возможно, замедляет разложение ксантоганата. Отрицательное влияние меди на извлечение может быть связано с осаждением оксида меди на поверхности минерала, что может повлечь за собой снижение адсорбции ксантогената на поверхности минералов. Актуальным вопросом является выявление селективных собирателей по отношению к теллуридам и арсенидам.

Флотация тонких частиц. Сложность для флотационного обогащения представляет присутствие тонких классов. Агрегация тонких частиц может положительно сказываться на технологических показателях процесса, особенно при низких значениях рН. При повышении уровня рН гидроксид-ионы, закрепляющиеся на поверхности минералов, уменьшают вероятность их агрегации. Тонкие классы также сильнее склонны к окислению, поэтому для тонких классов может быть рекомендовано измельчение в инертной среде, как например в мельницах типа IsaMill. Кроме того, измельчение в данной среде может повысить скорость и производительность флотации за счет дополнительной очистки поверхности от талька, гидроксидов железа и снизить окисление.

Эффективные депрессоры для пустой породы. Одной из основных проблем при флотации минералов МПГ является контроль и управление флотационными свойствами минералов пустой породы, которая, как правило, представлена силикатами, такими как ортопироксен, полевой шпат, плагиоклаз и пироксен. Зачастую возможно взаимное произрастание этих минералов с тальком, что способствует повышению их флотируемости ввиду естественной гидрофобности талька. Наиболее популярным депрессором является КМЦ. Ввиду ассоциации металлов платиновой группы с сульфидными минералами медный купорос, используемый как активатор данных минералов, может снизить извлечение PtTe2, на долю которого приходится до 40 % платины в рудном теле Платриф. Депрессоры также оказывают влияние на пенный слой, снижая его стабильность путем уменьшения извлечения в него твердой фазы. Данный негативный эффект возможно минимизировать за счет повышения расходов вспенивателей и использования растворов с более высокой ионной силой.

Россия. Основные направления совершенствования переработки руд металлов платиновой группы связаны с вовлечением в переработку новых источников МПГ, а также разработкой и адаптацией технологических решений для рудоподготовительных и обогатительных процессов с учетом минерального состава руд.

Черные сланцы. Перспективным источником благородных металлов представляются месторождения черносланцевого сырья. Важным аспектом является изучение специфики минерализации данного типа сырья и его дифференциация в отдельную черносланцевую или углеродистую формации. Практически все металлы платиновой группы были обнаружены в месторождениях золота, относящихся к данному типу. Обнаружены не только платина, но и палладий, иридий, рутений и родий. Можно утверждать, что присутствие МПГ в значительных количествах является типичной особенностью этих месторождений, что подтверждает не только обоснованность их переработки как объектов золото-платиновых черносланцевых формаций, но и значительно повышает практическую значимость и рентабельность разработки. Это особенно важно в настоящее время, потому что позволяет рассматривать черносланцевое сырье как перспективный нетрадиционный источник платинометаллического сырья. В последнее время большое внимание уделяется определению концентрации оксидов платины в крупных и богатых золотосодержащих месторождениях черносланцевой формации (Сухой Лог, Наталка и др.). Вопросы условий формирования черносланцевых толщ и особенностей генезиса минерализации относятся к категории остро обсуждаемых в мире из-за недостаточной степени изученности данного типа месторождений, что затрудняет эффективный поиск и оценку их потенциала. Отсутствует единое мнение о формах присутствия благородных металлов в данном типе руд и выборе методов определения концентрации в оксидах и гидроксидах железа, глине, слюде, хлоритах, алуните, кварцкалцедоне, ярозите и некоторых других минералах-концентраторах, а также угольно-битумных включениях в сланцах. Потенциально платиносодержащие черные сланцы широко распространены в рифейно-палеозойском каркасе Сибирской платформы, Южно-Верхоянской складчатой зоне, Селемджино-Кербинской и Нильской структурных формациях Амур-Охотской складчатой системы и в краевых впадинах Буреинского массива позднедокембрийско-кембрийского периода.

Минералого-технологические исследования проводились на образцах черносланцевого сырья Буреинского массива. Платина наиболее вероятно связана с графитом и находится в ультрадисперсной форме, извлекается с применением гравитационных методов обогащения на уровне 11,9 %, в то время как флотационными методами возможно извлечение 88,1 %. Результаты исследований подтверждают наличие крупномасштабной промышленной минерализации золота, ассоциированной с платиновой минерализацией в карбонатных породах Буреинского массива [9, 12, 18]. Исследуемые черносланцевые объекты представляют собой источник новой сложной минерализации благородных металлов, которая в настоящее время недостаточно изучена и не вовлечена в промышленное освоение. Исследование обогатимости минерального сырья показали принципиальную возможность получения коммерчески востребованных графитовых концентратов, в том числе с высокой концентрацией благородных металлов, с применением гравитационнофлотационных схем обогащения и последующей пиро- и гидрометаллургической переработкой.

Титано-магнетитовые руды. Титано-магнетитовые руды, в том числе руды Пудогорского и Койкарского месторождений в Карелии, могут представлять собой перспективные источники металлов платиновой группы, в которых сконцентрированы значительные запасы благородных металлов. Для руд месторождения Койкар определены следующие содержания, %: железо (Fe) – 22,3; диоксид титана (TiO2) – 6,15; пентаоксид ванадия (V2O5) – 0,32; медь (Cu) – 0,13; сумма платины, палладия и золота (Pt + Pd + Au) – 1,4 г/т. В Пудогорском месторождении содержания имеют достаточно близкие значения, %: Fe – 28,9; TiO2 – 8,14; V2O5 – 0,43; Cu – 0,13; Pt + Pd + Au – 0,923 г/т

Для переработки руд на Пудогорском месторождении принята следующая технологическая схема: руда после рудоподготовительной стадии подвергается магнитной сепарации с получением ферротитанового концентрата (выход 30 %, извлечение железа – 64; TiO2 – 61; V2O5 – 70,5 %), для хвостов планируется использование сульфидной флотации с несколькими перечистными операциями с получением медного благороднометалльного концентрата.

Расчеты, проведенные отдельными исследователями, показывают, что при комплексном подходе к разработке технологии переработки месторождений титано-магнетитовых руд стоимость добываемых благородных металлов может превышать стоимость основного компонента. Предлагается после измельчения проводить сульфидную флотацию с получением медного концентрата с высоким содержанием золота и металлов платиновой группы с последующим магнитным обогащением хвостов и получением ферротитанового концентрата. В результате можно увеличить извлечение платины в медный концентрат до 70-90 % с небольшим снижением извлечения (на 1-3 %) и качества железного концентрата.

Руды с низким содержанием сульфидов. Основным источников добычи металлов платиновой группы в России и мире являются слоистые ультрабазит-базитовые массивы, содержащие уникальные месторождения медно-никелевых сульфидных руд. Наличие высоких концентраций платины в сульфидных рудах и тесная связь рудогенеза с процессами дифференциации магматического расплава позволяют предположить, что образование больших концентраций металлов платиновой группы в стратифицированных интрузиях может происходить только с позиции сульфидной модели. Однако, в некоторых стратифицированных ультрабазит-базитовых массивах, локализованных в складчатом каркасе Сибирской платформы, высокие концентрации металлов платиновой группы установлены при относительно низком содержании сульфидов или их отсутствии. Йоко-Довыренский и Чинейский плутоны относятся к перидотит-пироксенитоанортозит-габброидному типу магматических образований и могут быть сопоставлены с одноименными платиноносными стратифицированными массивами древних платформенных областей (Стиллуотер и Бушвелдский). Минерализация Йоко-Довыренского массива представляет собой малосульфидный платинометаллический массив, а месторождение Кинея относится к платиносодержащему образованию титаномагнетита [9].

На сегодняшний день в результате многолетних геологических исследований в массивах установлены общие закономерности и типоморфные особенности уникальных платиновых месторождений, которые могут иметь большое практическое значение [12, 20, 23]. Извлечение платиновых руд из нетрадиционных видов сырья (черный сланец, известняк, уран и т.д.) требует обоснования его экономической целесообразности. При этом необходимо проводить углубленные исследования возможности извлечения ценных компонентов, используя различные методы обогащения. В противном случае информацию о повышенных концентрациях МПГ в рудах, из которых невозможно получить обогащенные концентраты (от 100 г/т до 1 кг/т), можно рассматривать только как геохимическую характеристику этих месторождений.

Заключение. В работе представлен сравнительный обзор минерально-сырьевой базы металлов платиновой группы и основных технологий их переработки в ЮАР и России – крупнейших производителей МПГ. Установлено, что сульфидные месторождения представляют наибольшую промышленную ценность в обеих странах.

Основные направления совершенствования минерально-сырьевой базы МПГ и технологии их добычи:

• реструктуризация минерально-сырьевой базы МПГ – вовлечение в переработку малосульфидных руд, извлечение МПГ из хромитсодержащих руд и техногенного сырья, попутное извлечение МПГ при переработке хромовых руд и окисленных руд никеля;

• накопление данных о подтвержденных запасах МПГ в недрах;

• увеличение извлечения МПГ при переработке сульфидных руд и концентратов;

• разработка новых обогатительных и металлургических методов добычи МПГ при переработке нетрадиционного и промышленного сырья.

Анализ основных технологических процессов переработки руд МПГ показал, что наиболее эффективными являются гравитационно-флотационные схемы обогащения с последующей металлургической переработкой.

*Итоги работы дальневосточных предприятий «Русской Платины» за 2019 год. URL (дата обращения 15.04.2020).

Литература

- Agafonov L.V. The Problem of Platinum-Bearing Ultrabase and Base Rocks Belonging to Different Formations (Different Ultrabasite-Basite Associations). Geologiya i genezis mestorozhdenii platinovykh metallov: sbornik nauchnykh trudov, 1994, p. 189-197 (in Russian).

- Gurskaya L.I. Platinum Metal Mineralization of Black Shales and Criteria of Their Identification. St. Petersburg: VSEGEI, 2000, p. 208 (in Russian).

- Dodin D.A., Chernyshov N.M., Yatskevich B.A. Platinum Metals Deposits of Russia. St. Petersburg: Nauka, 2000, p. 754 (in Russian).

- London Metal Exchange, charts, prices. URL: www.lme.com/en-GB/Metals/Precious-metals/Platinum (date of access 15.04.2020).

- Naftal M.N., Shestakova R.D. Platinum-Bearing Pyrrhotine Concentrates of Norilsk – a New Approach to the Problem of Complex Processing. Tsvetnye metally. 2001. N 6, p. 43-48 (in Russian).

- Khramtsova I.N., Baskaev P.M., Kaitmazov N.G., Naftal M.N., Volyanskii I.V., Alekseeva L.I. Main Trends of Improvement for Technologies of Sulfide Copper-Nickel Ore Processing at Polar Branch of MMC “Nornickel”. Tsvetnye metally. 2005. N 10, p. 58-63 (in Russian).

- David A.D., Dodina T.S., Zoloev K.K., Koroteev V.A., Chernyshov N.M. Russian Platinum: State-of-the-Art and Prospects. Litosfera. 2010. N 1, p. 3-36 (in Russian).

- Dodin D.A., Vishnevskii A.N., Gulin S.A., Kavardin G.I. Problems of Minerageny in the Arctic. Geologiya i geofizika. 1994. Vol. 35. N 9, p. 78-90 (in Russian).

- Khanchuk A.I., Berdnikov N.V., Cherepanov A.A., Konovalova N.S. Finely-Dispersed Gold and Platinoids in Graphite Shales of the Bureya Massif – a New Type of Noble Metal Mineralization in the Russian Far East. Gornyi informatsionno-analiticheskii byulleten (nauchno-tekhnicheskii zhurnal). 2009. Vol. 5. N 12, p. 9-18 (in Russian).

- Chernyshov N.M. Gold-Platinum Metal Mineralization of Black Shale Type in the Kursk-Voronezh Region (Central Russia). Voronezh: Izdatelsko-poligraficheskii tsentr Voronezhskogo gosudarstvennogo universiteta, 2007, p. 177 (in Russian).

- Chernyshov N.M. Platinum-Bearing Formations of Kursk-Voronezh Region. Voronezh: Izdatelsko-poligraficheskii tsentr Voronezhskogo gosudarstvennogo universiteta, 2004, p. 448 (in Russian).

- Aleksandrova T.N., Talovina I.V. Рlatinum-group metals in residual soils and potential efficiency of their processing in gravity concentrators. Journal of Mining Science. 2017. Vol. 53. N 3, p. 553-558. DOI: 10.1134/S106273911703250X

- Drago R., Wooden M. The determinants of labor absence: Economic factors and workgroup norms across countries. ILR Review. 1992. Vol. 45. Iss. 4, р. 764-778. DOI: 10.1177/0019793399204500411

- Rule C.M., Knopjes L., Clermont B., Philippe C. Fine grinding – Developments in ceramic media technology and resulting improved plant performance at Anglo Platinum. Proceedings of the Third International Platinum Conference “Platinum in transformation”. The Southern African Institute of Mining and Metallurgy. 2008, p. 53-62.

- Liddell K.S., Dunne R.C., McRae L.B. Process routes for beneficiation of noble metals from Merensky and UG-2 ores. Mintek Review. 1986. N 4, p.33-44.

- Malysiak V., Shackleton N.J., O’Connor C.T. An investigation into the floatability of a pentlandite-pyroxene system. International Journal of Mineral Processing. 2004. Vol. 74. Iss. 1-4, p. 251-262. DOI: 10.1016/j.minpro.2004.01.001

- Matthey J. PGM Market Report February 2019. Hertfordshire, United Kingdom, 2019, p. 42.

- Khanchuk A.I., Rasskazov I.Yu., Aleksandrova T.N., Komarova V.S. Natural and technological typomorphic associations of trace elements in carbonaceous rocks of the Kimkan noble metal occurrence, Far East. Russian Journal of Pacific Geology. 2012. Vol. 6. N 5, p. 339-348. DOI: 10.1134/S181971401205003X

- O’Connor C.T., Shackleton N.J. Investigations into the recovery of platinum group minerals from the platreef ore of the Bushveld Complex of South Africa. Platinum Metals Review. 2013. N 57 (4), p. 302-310.

- Lavrik N., Litvinova N., Aleksandrova T., Stepanova V., Lavrik A. Platinum mineralization comparative characteristics of the some Far East deposits: Problems of complex development of georesources electronic resource. E3S Web of Conferences. 2018. Vol. 56. 04017. DOI: 10.1051/e3sconf/20185604017

- Schouwstra R.P., Kinloch E.D., Lee C.A. A short geological review of the Bushveld Complex. Platinum Metals Review. 2000. N 44 (1), p. 33-39.

- Shackleton N.J., Malysiak V., O’Connor C.T. The use of amine complexes in managing inadvertent activation of pyroxene in a pentlandite-pyroxene flotation system. Minerals Engineering. 2003. Vol. 16. Iss. 9, p. 849-856. DOI: 10.1016/S0892-6875(03)00215-2

- Talovina I.V., Alexandrova T.N., Lieberwirth H., Heide G. Supergene oxide-silicate nickel deposits: mineral-geochemical composition and peculiarities of processing. Eurasian Mining. 2017. N 1, р. 21-24. DOI: 10.17580/em.2017.01.06

- Wesseldijk Q.I., Reuter M.A., Bradshaw D.J., Harris P.J. The flotation behaviour of chromite with respect to the beneficiation of UG2 ore. Minerals Engineering. 1999. Vol. 12. Iss. 10, p. 1177-1184. DOI: 10.1016/S0892-6875(99)00104-1