Исследование и обоснование комбинации процессов обогащения для получения чешуйчатого графита из техногенных углеродсодержащих пылей

- 1 — д-р техн. наук профессор Магнитогорский государственный технический университет им. Г.И.Носова ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 2 — канд. техн. наук доцент Магнитогорский государственный технический университет им. Г.И.Носова ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 3 — ассистент Магнитогорский государственный технический университет им. Г.И.Носова ▪ Orcid

Аннотация

Важнейшая задача современного развития производства – обеспечение минерально-сырьевого сектора экономики ресурсами, входящими в перечень стратегического сырья, к числу которых относится чешуйчатый графит. Кроме природного сырья, источником его получения могут быть отходы металлургического производства, не вовлеченные в переработку. Разработка технологии обогащения металлургических пылей решит задачу получения высокочистого чешуйчатого графита с кристаллическим строением, близким к идеальному, и востребованному в сферах производства высокотехнологичных материалов. Позволит создать возобновляемую сырьевую базу графита и утилизировать отходы металлургического производства. Исследования включали изучение обогатимости пылей по крупности, магнитным и флотационным методами, влияния на показатели обогащения процессов дезинтеграции пыли. Исходя из установленных технологических свойств компонентов, входящих в состав пылей, для их разделения могут быть применены магнитный, флотационный и гравитационный методы обогащения в различной последовательности. Показано, что пыли различных участков имеют разную обогатимость данными методами, и это необходимо учитывать при разработке комплексной технологии их переработки. Степень обогатимости возрастает в ряду пылей доменного цеха (ДЦ) – электросталеплавильного цеха (ЭСПЦ) – кислородно-конвертерного цеха (ККЦ). На показатели разделения существенное влияние оказывает способ измельчения – при сухом помоле в центробежно-ударной мельнице с последующей пневмоклассификацией качество графитовых концентратов повышается на 22,7 % углерода для пыли ДЦ и на 13,48 % углерода для пыли ЭСПЦ. Показатели обогащения пыли ККЦ высокие при грубом измельчении стальной средой – массовая доля углерода 96,1 %.

Введение

Истощение минерально-сырьевой базы стратегических руд является реальным вызовом для российской экономики и стимулирует исследования по разработке технологических решений по вовлечению в переработку сложного, бедного и нетрадиционного минерального сырья [1, 2]. К 2025 г. ожидается существенное, более 700 %, увеличение мирового спроса на графит [3], связанное с глобальным переходом на экологически чистые источники энергии и использованием электромобилей [4]. Растущий спрос на минеральные графитовые ресурсы потребует значительных запасов качественного сырья. Наиболее ценным графитовым сырьем, идущим на производство сферического графита для литий-ионных аккумуляторных батарей и графита для суперкомпозитов, является чешуйчатый крупнокристаллический графит [5]. Доля такого сырья в общих запасах графитовых руд на территории России невелика [6] и требует значительных инвестиций в разведку новых месторождений и освоение разведанных запасов. Становится перспективной разработка технологий получения высокочистого чешуйчатого графита из металлургических пылей, которая позволит получить по сути постоянно возобновляемый источник ценного, высококачественного графита, имеющего кристаллическую решетку, близкую к идеальной, и кроме ресурсного вопроса решить экологические проблемы металлургического производства.

Ежегодное образование графитизированных пылей на металлургических предприятиях Урала оценивается в 105 т [7] и связано с переделом чугуна в сталь. Выход дисперсных железографитовых отходов составляет до 600 г/т чугуна [8]. Графит образуется при охлаждении чугуна в результате роста графитовых включений за счет атомов углерода аустенита или в результате прямого распада цементита [9]. Поскольку графитовая пыль не смачивается металлом, она подхватывается с его поверхности конвективным потоком воздуха и уносится. В типичных графитовых пылях доменного передела содержится углерод 15-25 мас.%, железо 25-50 мас.% и цинк 1-5 мас.% [10], в конвертерной пыли – углерод от 27,99 мас.% [9], а в пылях от плавки электродуговой печи – железо 30-45 мас.%, цинк 3-17 мас.% и свинец 1-7 мас.%. По сравнению с содержанием углерода в отечественных месторождениях чешуйчатого графита, графитовые пыли металлургического производства оказываются более богатым источником.

На протяжении последнего десятилетия наиболее значимые исследования металлургических графитизированных спелей проводились в Донецком национальном университете. Значительная часть из них – на пылях миксерного отделения конвертерного цеха металлургического комбината «Азовсталь». Изучались минералого-структурные особенности пылей [11-13], условия снижения выброса графита [14, 15], экологические проблемы [16], возможности получения чешуйчатого графита [11] и термографенита с магнитными свойствами [17].

Наиболее комплексные исследования металлургических графитизированных пылей проводятся в Китае, где производственные мощности образования киш-графита (КГ) относительно велики [18]. Киш-графит в Китае не используется эффективно, что приводит к колоссальным растратам ресурсов и загрязнению окружающей среды. Переработка и утилизация КГ привлекают все большее внимание исследователей. Исследования показали, что КГ имеет множество применений. Авторы статьи [19] получили хлопья КГ с содержанием углерода 97 % с помощью процесса просеивания, флотации, дробления, магнитной сепарации и травления соляной кислотой. Хлопья КГ были использованы для успешного получения графена в условиях микроволнового облучения. В работах [20, 21] извлекали хлопья КГ высокой чистоты с помощью интегрированного процесса разделения воздуха, флотации, ультразвука и магнитной сепарации, а приготовленный вспученный графит на основе КГ продемонстрировал превосходные адсорбционные свойства по отношению к маслу. В статье [18] КГ обогащали и очищали с помощью комплексных процессов сепарации, включая промывку водой, удаление пыли, магнитную сепарацию и кислотное выщелачивание. Этот продукт может быть использован в качестве катодного материала алюминиево-ионного аккумулятора [22]. С помощью механохимического шарового измельчения получен йодированый КГ, который продемонстрировал отличную электрокаталитическую активность для реакции восстановления кислорода [23]. Исследовав доменную пыль, КГ с высокой степенью графитизации, комплексной переработкой флотационно-кислотным выщелачиванием извлекли с малым размером частиц и получили графит чистотой 95,00 % [21]. Однако получение КГ с высоким содержанием углерода (>99,00 %) остается серьезной проблемой.

Для химического обогащения графитового концентрата с зольностью 10-14 %, полученного из графитсодержащей пыли Криворожского металлургического комбината, применен термохимический способ доводки концентратов флотации [24]. Полученный продукт имеет зольность до 1 %. Таким образом, комбинация различных методов рудоподготовки и обогащения – ключевой аспект процесса обогащения техногенного графитсодержащего сырья. Цель исследования – установление закономерностей разделения железографитовой пыли различных участков металлургического производства методами обогащения и определения их рациональной комбинации для получения чешуйчатого графита.

Методы

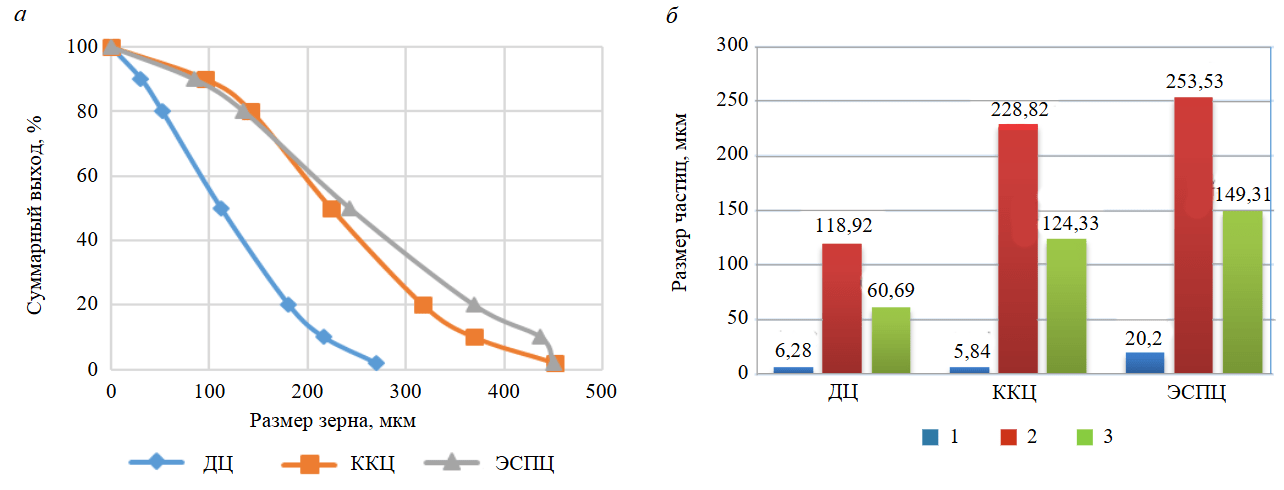

Исследовалась железографитовая пыль, отобранная на различных участках образования на металлургическом предприятии с полным циклом переработки железорудного сырья в сталь: в доменном (ДЦ), кислородно-конвертерном (ККЦ) и электросталеплавильном (ЭСПЦ) цехах. Отобранные пробы имеют визуальные отличия и отличия в вещественном и дисперсном составах, установленные методами ситового и лазерного гранулометрического анализа (Mastersizer 2000), магнитного анализа по классам крупности (ручным магнитом напряженностью 42,8 кА/м), распределения углерода по классам крупности (на анализаторе CS-144DR), оптическим анализом (установка Минерал С7 SIAMS Photolab в отраженном свете), химическим анализом, электронной микроскопии (сканирующим электронным микроскопом (СЭМ) JEOL JSM-6490 LV во вторичных электронах), рентгенофазового (с использованием специальной приставки к СЭМ – энергодисперсионного спектрометра INCA Energy) и рентгеноспектрального анализов (дифрактометр XRD-7000 (Shimadzu)) [25]. Сравнительная характеристика отобранных проб представлена в табл.1, 2. На рис.1 приведены характеристики крупности исследуемых пылей и распределение в них частиц по размерам, определенные методом лазерной дифракции. Оптическое изучение проб показало, что частицы графита имеют плоскую неправильную округлую или близкую к гексагональной форму, с неровными или прямыми краями. Графитовые частицы с ровной, до зеркально-чистой, поверхностью встречаются редко. Поверхность большинства частиц содержит значительное количество сферических включений от мельчайших до достаточно крупных. Также имеются чешуйки, в структуру пластин которых включены сферические частицы. Кроме плоских частиц графита и сферических железосодержащих частиц имеется незначительное количество частиц неправильной формы преимущественно силикатного состава.

Исходя из технологических свойств компонентов, входящих в состав пылей, и материалов различных обзоров по методам обогащения графитизированного сырья [21, 23, 24] наиболее часто для разделения руд и пылей, содержащих графит, используют магнитную сепарацию, воздушную и гидравлическую классификацию и флотацию. Несмотря на высокую естественную гидрофобность крупночешуйчатого графита, для улучшения процесса флотации, повышения массовой доли и извлечения углерода используют коллектор (керосин) и пенообразователь (МИБК) [26-28]. Электрофлотацию применяют для поднятия в пену сверхтонкого графита, ультразвуковую флотацию – для одновременной очистки поверхности чешуек [4]. Указывается на различие флотации чешуек крупностью менее и более 150 мкм. Подчеркивается, что крупные частицы чешуйчатого графита плохо флотируются после повреждения их структуры и при переработке важно отделить крупные от мелких хлопьев. Но с флотацией мелкодисперсного графита связан ряд проблем, в том числе высокий расход коллектора и унос. Для классификации КГ после операции дезинтеграции перед флотацией применяется гидравлическая классификация, которая может быть не только подготовительной, но и обогатительной операцией. Классификация приводит к появлению дополнительных эффектов, способствующих обогащению графита. Отмечается, что частицы графита менее 150 мкм после гидравлической классификации потребляют на 34 % меньше кислоты в процессе выщелачивания [4].

Таблица 1

Вещественный состав исследуемых проб и технологические свойства компонентов пыли

|

Характеристика проб |

Участки отбора проб |

||

|

ДЦ (2022 г.) |

ККЦ |

ЭСПЦ |

|

|

Цвет |

Буровато-черный |

Блестящий, графитово-черный |

Блестящий, графитово-черный |

|

Химический состав, мас.% Углерод Железо Вредные примеси (P, S, Zn) ПМПП |

10,17 62,9 0,036, 0,178, 0,119 10,4 |

>30,0 (32,09) 46,8 <0,005, 0,041, 0,026 31,0 |

>30,0 (38,05) 53,9 <0,005, 0,042, 0,027 30,3 |

|

Содержание сильномагнитной фракции, % |

91,06 |

58,04 |

46,86 |

|

Минеральный состав железокислородных включений |

Магнетит, гематит, графит |

Графит, магнетит |

Графит, вюстит |

|

Гранулометрический состав Dmax, мм Класс –0,071 мм, % |

6-8 50,6 |

12-15 11,7 |

8-10 18,1 |

|

Элементарная ячейка графита Идеальная: а = 2,4612, с = 6,7079, z = 4 Тип кристаллической решетки

Доля ромбического графита |

а = 2,456, с = 10,044, z = 6 Нецентросимметричная ромбическая

> |

а = 2,462, с = 6,711, z = 4 Центросимметричная гексагональная и ромбическая

>

|

а = 2,465, с = 6,721, z = 4 Центросимметричная гексагональная

> |

Таблица 2

Справочные свойства минералов

|

Минералы

|

Плотность, г/см3 |

Удельная магнитная восприимчивость, 10–6 см3/г |

Удельное сопротивление, Ом/см |

Флотационные свойства по М.А.Эйгелесу |

|

Графит |

2,08-2,23 |

От –2 до –10 |

0,5·10–4-0,5·10–2 |

Высокая природная гидрофобность |

|

Магнетит |

5,0-5,2 |

>20000, ферримагнетик |

0,5·10–2-0,5·10–1 |

Флотируются собирателями катионного типа, карбоновыми кислотами и мылами; иногда необходима активация |

|

Гематит |

4,9-5,3 |

70-300 |

0,5·10-1·103 |

|

|

Вюстит |

5,88-5,97 |

Антиферромагнетик [29] |

|

Рис.1. Характеристики крупности по результатам анализа на лазерном анализаторе: а – суммарная характеристика крупности; б – числовые характеристики распределения частиц по размерам 1 – средний арифметический диаметр; 2 –средневзвешенный диаметр на массу и объем – средний диаметр Де Брукера; 3 – средневзвешенный диаметр на площадь поверхности – средний диаметр Саутера

Электросепарация, которая основана на разнице приобретенного заряда частицами с различной проводимостью и диэлектрическими свойствами в результате трения или в поле коронного разряда, применяется редко. Поскольку статическое электричество прямо пропорционально величине заряда поверхности частицы и напряженности силового поля, оно оказывает более существенное воздействие на тонкие легкие частицы графита в форме чипов (тонких пластин прямоугольной формы площадью от долей до нескольких квадратных сантиметров). Следовательно, частицы могут быть эффективно разделены [30].

Исследования на обогатимость проб различными методами осуществлялись в лабораториях рудоподготовки и обогащения полезных ископаемых Магнитогорского государственного технического университета им. Г.И.Носова и на экспериментальном участке ЗАО «УралОмега» с измельчительным комплексом КИ-0,36. Программа включала изучение процессов дезинтеграции пыли, динамической пневмоклассификации, магнитной сепарации и пенной флотации пыли, измельченной в различных условиях и до различной крупности. Измельчение пыли осуществлялось в шаровых металлических и фарфоровых мельницах на рольганге и в центробежных мельницах измельчительного комплекса КИ-0,36 (ЗАО «УралОмега»). Режимные параметры шарового измельчения – размер шаров, соотношения твердой и жидкой фаз, время измельчения. В центробежно-ударной мельнице параметры регулировки – скорость вращения ротора мельницы, положение лопаток в верхней части мельницы, расход воздуха (по изменению положения заслонки на воздуховоде). Режим работы комплекса настроен для получения трех продуктов крупностью 0,5 мм, 0,315 мм и 0,1 мм. Во входящем в измельчительный комплекс КИ-0,36 динамическом классификаторе измельченный продукт разделяли по граничному зерну 0,071 мм. Частота вращения ротора динамического классификатора 3000 об/мин. Диаметр колеса – 0,4 м.

Закономерности разделения измельченной пыли магнитным методом исследовали на электромагнитном трубчатом анализаторе 298 СЭ-00.000ПС. Измененяемые параметры – способ измельчения, крупность питания и напряженность магнитного поля. Исследование закономерностей пенной флотации проводили на лабораторной флотомашине механического типа по реагентному режиму, включающему подачу собирателя осветительного керосина и пенообразователя ВКП либо Т-80. Качество продуктов разделения оценивалось по содержанию в продуктах углерода и сильномагнитной фракции. Содержание углерода определялось на анализаторе SC-144DR сжиганием углерода в атмосфере кислорода до СО2, сильномагнитных частиц – ручным магнитом, создающем поле напряженностью 42,8 кА/м.

Обсуждение результатов

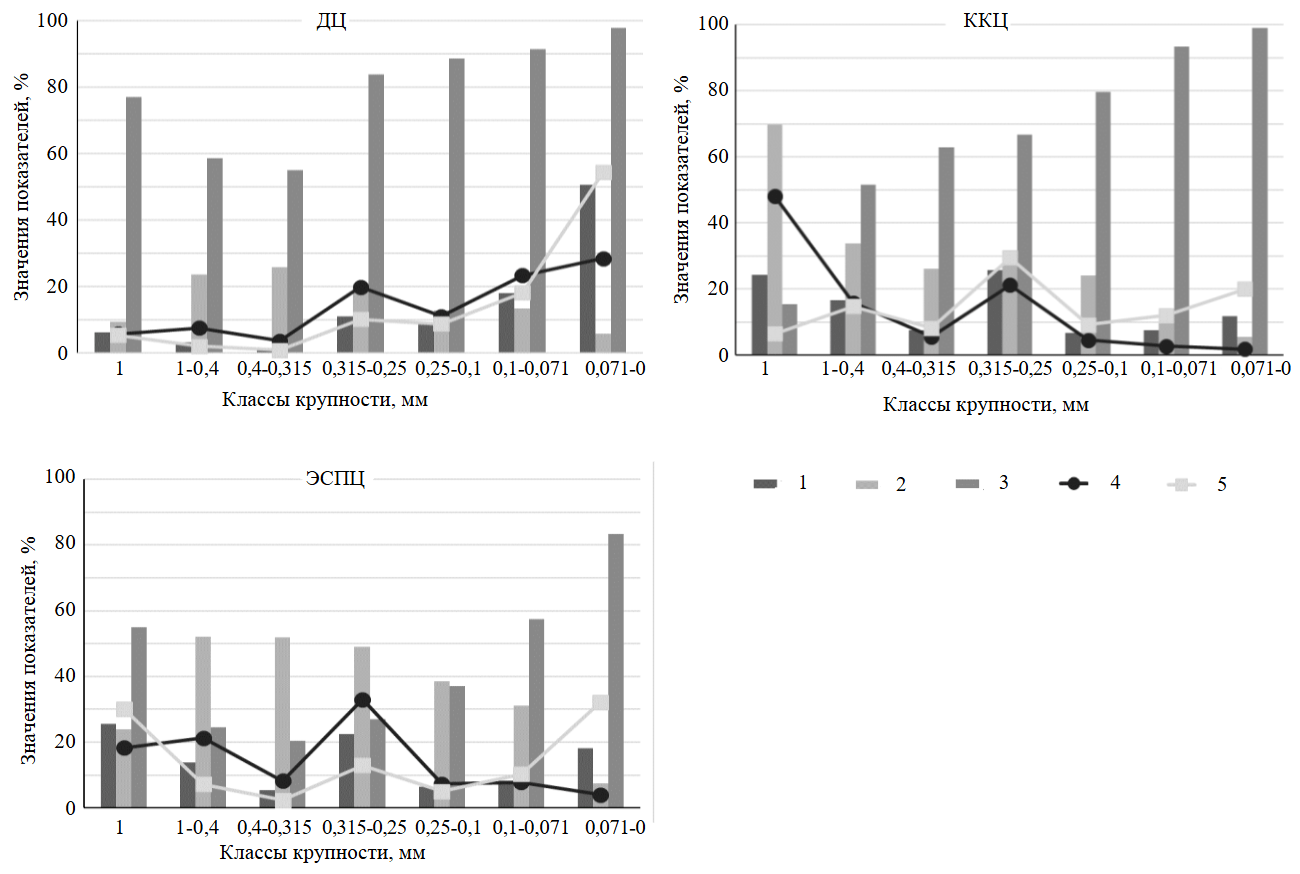

Исследуемые пробы находятся в дисперсном состоянии, что позволяет рассмотреть возможность их обогащения по крупности без дополнительной дезинтеграции. Проведен анализ гранулометрического состава исследуемых проб и распределения углерода и сильномагнитной фракции по классам крупности (рис.2). Установлено, что в пробе ДЦ половину материала составляют частицы крупностью менее 0,071 мм и во всех классах крупности сильномагнитные частицы преобладают над частицами графита, извлечение углерода не превышает 28 %, а сильномагнитной фракции 50 %. При этом более 51 % углерода и более 72 % сильномагнитных частиц имеют размер меньше 0,1 мм. Полученные данные свидетельствуют о тесной ассоциации основных компонентов в данном образце пыли и об отсутствии заметного обогащения продуктов отсева по углероду и железу при отсеве какого-либо класса.

В пробе ККЦ графит преобладает в самом крупном классе (крупнее 1 мм) и существует закономерность увеличения содержания магнитной фракции и уменьшения содержания углерода от крупных классов к мелким. Извлечение углерода в классы крупности менее 0,25 мм не превышает 5 %. В мелких классах концентрируются сильномагнитные частицы, и для данной пробы при построении технологической схемы может быть целесообразна операция отсева мелких классов. При отсеве частиц менее 0,071 мм может быть получен железосодержащий продукт с выходом около 11 %, с содержанием железа в нем около 71,5 % в пересчете на магнетит, пригодный для рециклинга. Потери углерода с этим продуктом составят не выше 2 %.

Рис.2. Гранулометрический состав и распределение углерода и сильномагнитной фракции

1 – выход класса крупности; 2 – содержание углерода; 3 – магнитная фракция; 4 – извлечение углерода; 5 – извлечение магнитных частиц

В пробе ЭСПЦ преобладают сильномагнитные частицы в классах крупнее 1 мм и мельче 0,1 мм, в промежуточных классах – графит. Отсев самого крупного класса приведет к получению продукта низкого качества по железу (~40 %) и с потерей 18 % графита. При отсеве класса –0,071 мм качество полученного продукта будет ниже требований, предъявляемых к качеству железных концентратов при переработке скарновых магнетитовых руд.

Оптико-микроскопический и электронно-микроскопический анализы проб показали [11, 31], что в свободном состоянии в пробе присутствуют в основном сферические частицы и частицы неправильной формы безуглеродного состава. Чешуйки графита редко бывают свободны от посторонних примесей, и основными загрязнителями являются сферические частицы, располагающиеся как на поверхности, так и в пространстве между чешуйками. Рентгеноспектральным анализом сферических частиц установлен их железо-кислородный состав. Размер сфер варьируется в широком диапазоне. Факт загрязнения чешуек графита железосодержащими сферическими частицами обуславливает наличие у графитовых частиц слабомагнитных свойств и их притягивание к сильному неодимовому магниту N30 (Н = 725 кА/м). Удаление загрязняющих примесей возможно только после измельчения материала. Принимая во внимание ценность крупных чешуек графита, важно обеспечить баланс между сохранением чешуйчатого строения графитовых частиц и отделением от них частиц других фаз. Учитывая различия в содержании графита и железа в исходных пробах (табл.1, 2), характер распределения в пробах крупных и мелких частиц (см. рис.1), следует изучить закономерности измельчения проб различных участков их образования в стандартных лабораторных мельницах рольгангового типа.

Таблица 3

Влияние времени измельчения на крупность

|

Время измельчения, мин |

Содержание класса –0,071 мм, % |

||

|

ДЦ |

ККЦ |

ЭСПЦ |

|

|

0 |

50,6 |

11,7 |

18,1 |

|

5 |

63,48 |

15,44 |

19,1 |

|

10 |

70,88 |

19,68 |

25,22 |

|

20 |

81,16 |

20,23 |

26,15 |

Режимы шарового измельчения железографитовой пыли – крупность шаров, соотношение твердой и жидкой фаз – подбирались в ходе поисковых исследований по режимам измельчения графитовой руды. Измельчающая среда представляла смесь металлических шаров крупностью 5, 7, 15 мм, соотношение фаз в мельнице при измельчении пыли ДЦ Т:Ж:Ш = 1:1:6, при измельчении пыли ККЦ и ЭСПЦ, из-за большего количества в них графитовых чешуек, Т:Ж:Ш = 1:1:12. В табл.3 приведены данные по влиянию времени измельчения на содержание в измельченных продуктах класса крупности 0,071 мм. С увеличением времени измельчения в пробе ДЦ прирост мелких частиц более значительный, чем в пробах ККЦ и ЭСПЦ. Макроскопически эти пробы содержат весьма крупные чешуйки графита и в большем количестве, чем в пробе ДЦ, о чем свидетельствует и больший вес пробы ДЦ. Имеет значение и измельчаемость графита мелющими телами. При переработке чешуйчатых графитовых руд и использовании в измельчении стержневых и шаровых мельниц графит концентрируется в крупных классах крупности [32]. Это обусловлено тем, что в данном типе измельчительного оборудования основное разрушающее усилие падающих или перекатывающихся мелющих тел по отношению к графитовым чешуйкам будет направлено преимущественно на плоскость чешуек, в которых действуют сильные ковалентные связи, а не по граням чешуек, скрепленных между собой слабыми молекулярными силами. Стержневые мельницы выбирают вместо других типов измельчения, когда руда склонна к налипанию. По сравнению с шаровым измельчением, стержневые мельницы обычно наносят меньше вреда размеру и форме чешуек. С целью сохранения размеров чешуек и слоистой структуры графита применяют измельчение с перемешиванием [33, 34] и струйное измельчение [4]. Перспективным направлением модернизации процессов измельчения является использование технологий, основанных на селективной дезинтеграции [35].

Основным параметром при выборе метода обогащения любого сырья кроме технологических свойств и крупности извлекаемых частиц является содержание извлекаемых компонентов или удаляемых загрязняющих примесей. При прочих равных условиях используют метод, извлекающий компоненты, содержащиеся в меньшем количестве. Исходя из этого, магнитная сепарация предпочтительнее для пробы ККЦ, флотация – для проб ДЦ и ЭСПЦ. Результаты исследования приведены в табл.4. Фоном выделены наиболее высокие достигнутые технологические показатели и эффективность обогащения мокрой магнитной сепарации исследуемых проб. Данным показателям соответствуют следующие рациональные параметры: для пылей ДЦ – крупность шарового измельчения до 81,16 % класса –0,071 мм и напряженность магнитного поля 88 кА/м, для ККЦ – крупность шарового измельчения до 15,44 % класса –0,071 мм и сепарация при напряженности магнитного поля 88 кА/м; для ЭСПЦ – крупность шарового измельчения до 25,22 % класса –0,071 мм и напряженность магнитного поля 88 кА/м. При данных условиях мокрой магнитной сепарацией возможно получение графитового продукта высокой чистоты 96,1 % только из пробы ККЦ при грубом помоле. Показатели магнитного обогащения проб железографитовой пыли ДЦ и ЭСПЦ низкие, массовая доля углерода не выше 22 % для пробы ДЦ и 78 % для пробы ЭСПЦ. Содержание магнитной фракции в немагнитных продуктах уменьшается до 0,56 % и 1,1 % соответственно. Наиболее полное выделение свободных сильномагнитных частиц в магнитный продукт происходит при напряженности магнитного поля 88 кА/м.

Таблица 4

Влияние крупности измельчения и напряженности магнитного поля на показатели немагнитного (графитового) продукта

|

Время измельчения, мин |

Напряженность, кА/м |

ДЦ-2019* |

ККЦ |

ЭСПЦ |

||||||||||||

|

γ, % |

βС, % |

εС, % |

βмагн, % |

Е, % |

γ, % |

βС, % |

εС, % |

βмагн, % |

Е, % |

γ, % |

βС, % |

εС, % |

βмагн, % |

Е, % |

||

|

5 |

56 |

|

|

|

|

|

39,9 |

85,7 |

81,5 |

4,34 |

71,7 |

68,2 |

58,0 |

81,2 |

20,07 |

25,3 |

|

80 |

|

|

|

|

|

40,6 |

88,5 |

85,6 |

2,18 |

77,6 |

51,6 |

70,5 |

74,8 |

5,56 |

45,2 |

|

|

88 |

|

|

|

|

|

43,4 |

96,1 |

99,2 |

0,7 |

96,2 |

42,0 |

78,4 |

67,7 |

1,1 |

50,1 |

|

|

10 |

56 |

41 |

9,23 |

74,0 |

6,31 |

34,8 |

42,4 |

86,3 |

87,0 |

2,24 |

76,9 |

60,6 |

66,4 |

82,6 |

12,72 |

42,9 |

|

80 |

13,7 |

18,4 |

49,2 |

2,64 |

37,4 |

42,3 |

88,8 |

89,5 |

0,52 |

81,4 |

57,1 |

73,3 |

85,9 |

6,03 |

56,1 |

|

|

88 |

14,6 |

22,2 |

63,3 |

0,56 |

51,3 |

33,9 |

89,6 |

72,4 |

0,3 |

66,4 |

53,7 |

78,7 |

86,8 |

2,02 |

64,5 |

|

|

20 |

56 |

36,4 |

11,3 |

80,5 |

15,8 |

46,5 |

42,4 |

78,8 |

79,5 |

5,17 |

64 |

62,9 |

70,0 |

90,5 |

27,04 |

53,8 |

|

80 |

15,2 |

21,5 |

63,8 |

1,63 |

51,2 |

36,2 |

87,0 |

75,0 |

1,0 |

66,9 |

54,9 |

74,8 |

84,3 |

11,78 |

57,3 |

|

|

88 |

16,9 |

20,4 |

67,5 |

0,78 |

53,3 |

36,0 |

88,7 |

76,0 |

0,34 |

69 |

46,5 |

76,3 |

72,8 |

2,51 |

51,3 |

|

|

Исходный продукт |

100 |

5,11 |

100 |

87,5 |

|

100 |

42 |

100 |

58,0 |

|

100 |

48,7 |

100 |

46,9 |

|

|

* Отбор проб в ДЦ осуществлялся дважды – в 2019 и 2022 годах; пробы немного отличаются по массовой доле углерода и сильномагнитной фракции.

Исследование флотации проведено при измельчении проб в течение 10 мин и при различном соотношении твердой и жидкой фаз. Условия флотации графитовой пыли по количеству содержащегося графита могут быть расценены как условия перечистных операций флотации графитовой руды, поэтому флотация велась в разбавленных пульпах. Результаты флотации исследуемых проб приведены в табл.5. Более высокие результаты по массовой доле углерода получены при флотации графита из проб ДЦ и ЭСПЦ. По сравнению с мокрой магнитной сепарацией качество графитовых продуктов вдвое выше для ДЦ, несколько ниже для ККЦ и примерно на том же уровне для ЭСПЦ при большем содержании сильномагнитной фракции. Более низкие показатели флотации по сравнению с магнитной сепарацией обусловили отказ от данного метода для пыли ККЦ.

Таблица 5

Влияние плотности пульпы на показатели пенного (графитового) продукта

|

Содержание твердого во флотации, % |

ДЦ-2022 |

ККЦ |

ЭСПЦ |

||||||||||||

|

γ, % |

βС, % |

εС, % |

βмагн, % |

Е, % |

γ, % |

βС, % |

εС, % |

βмагн, % |

Е, % |

γ, % |

βС, % |

εС, % |

βмагн, % |

Е, % |

|

|

5 |

18,09 |

49,02 |

88,23 |

48,6 |

78 |

42,15 |

74,94 |

75,21 |

14,17 |

57 |

46,48 |

80,52 |

76,38 |

21,19 |

58,6 |

|

7,5 |

20,75 |

47,01 |

97,04 |

42,8 |

84,8 |

41,71 |

74,65 |

74,14 |

8,86 |

55,91 |

53,46 |

69,73 |

76,07 |

23,58 |

44,3 |

|

10 |

21,31 |

43,78 |

92,82 |

54,01 |

79,5 |

42,55 |

73,63 |

74,60 |

19,08 |

55,26 |

50,91 |

72,37 |

75,18 |

27,10 |

47,6 |

|

Исходный |

100 |

10,05 |

100 |

91,06 |

|

100 |

42 |

100 |

58,04 |

|

100 |

49 |

100 |

46,86 |

|

Повышения качества флотационных концентратов достигают перечистками пенных продуктов. Однако, как показывает опыт переработки чешуйчатых графитовых руд на Тайгинской обогатительной фабрике, прирост качества от перечистки к перечистке небольшой, и даже в разбавленных пульпах высокие гидрофобные свойства графита обуславливают механический захват нефлотирующихся частиц и загрязнение ими концентрата. Кроме этого, в перечистном цикле предусматриваются операции доизмельчения, что обуславливает повышение энергозатрат.

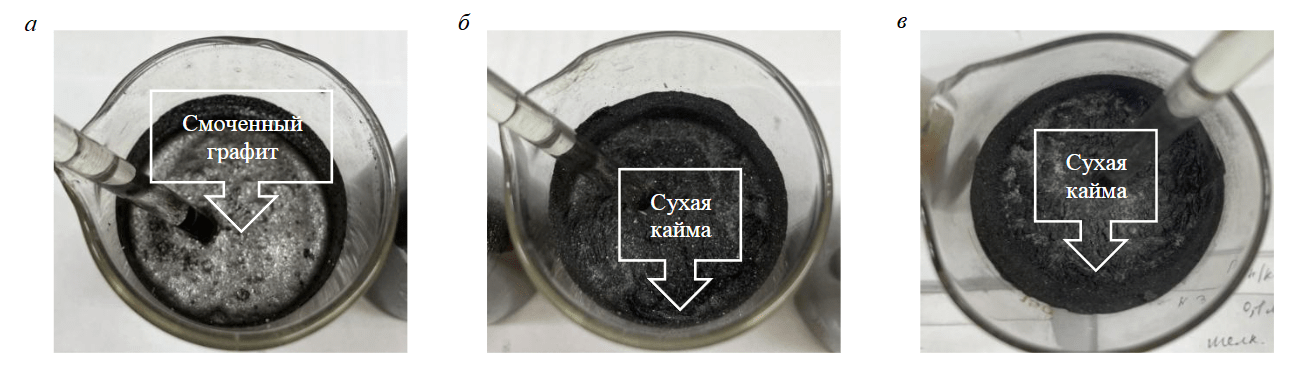

Резервом повышения технологических показателей флотации и магнитной сепарации графитовой спели ДЦ и ЭСПЦ является использование в подготовительных операциях оборудования, обеспечивающего селективное отделение от чешуек загрязняющих их сферических частиц. Некоторые типы измельчительного оборудования могут привести к аморфизации графитов [31]. Различия в физико-механических свойствах железо-кислородных соединений и графитовых чешуек, а также характер их взаимосвязи [36] позволили предположить возможность их раскрытия между собой за счет разрушения ускоренных частиц свободным ударом. Такой способ разрушения реализуется при центробежно-ударном измельчении в мельнице с вертикальным валом, входящим в измельчительный комплекс КИ-0,36 ЗАО «УралОмега». В работе [37] показано, что за счет механоактивации и изменения структурно-морфологического состояния получаемых частиц использование такого оборудования при переработке техногенного сырья даст более высокие показатели, чем традиционное [31, 38]. Измельчительный комплекс имеет в составе динамический классификатор, работу которого настраивали на разделение по граничному зерну 0,071 мм с получением крупного и мелкого продуктов классификации. Показано, что разделение в классификаторе происходит не только по крупности, но и вещественному составу [39], а получаемые продукты классификации отличаются более узким гранулометрическим составом по сравнению с измельчением стальными и фарфоровыми мелющими телами [36].

Рис.3. Фотографии взаимодействия пыли ЭСПЦ, измельченной в шаровой мельнице (а), из крупного (б) и мелкого (в) продуктов классификации в комплексе КИ-0,36 с водой

Измельчению и классификации в измельчительном комплексе КИ-0,36 подвергались пыли ДЦ и ЭСПЦ. Крупные и мелкие продукты классификации предназначались для исследования на обогатимость магнитной сепарацией и флотацией. При подготовке проб к магнитной сепарации навески сухих продуктов смешивали с водой в стакане для равномерной подачи материала в трубчатый анализатор. В процессе подготовки проб установлено, что полученные продукты имеют различную смачиваемость водой. Продукты измельчения и классификации пыли ДЦ смачиваются водой лучше, чем продукты пыли ЭСПЦ. Это обусловлено меньшим содержанием в пробе ДЦ графита и соответственно меньшей агрегированностью частиц классификации пыли. Частицы продуктов измельчения и классификации пыли ЭСПЦ не смачивались водой при сколько угодно долгом времени перемешивания и оставались плавать на поверхности. На рис.3 приведены фотографии пыли ЭСПЦ, измельченной различными способами и классифицированной по крупности. Видно, что частицы пыли, измельченной в центробежной мельнице и классифицированные в динамическом классификаторе (рис.3, б, в), остаются сухими, по сравнению с пылью, измельченной в шаровой мельнице (рис.3, а). При такой плохой смачиваемости и отсутствии перемешивающих условий в магнитном анализаторе или любом другом магнитном сепараторе из-за сильной сухой агрегированности частиц процесс магнитной сепарации будет протекать не селективно. Поэтому было принято решение об отказе исследования мокрой магнитной сепарации для пыли ЭСПЦ после ее измельчения и классификации в комплексе КИ-0,36. Исследовалось изменение технологических показателей мокрой магнитной сепарации пыли ДЦ, измельченной в центробежной мельнице до крупности 0,1 мм и классифицированной по классу крупности 0,071 мм (табл.6). Сравнение результатов с данными в табл.4 показывает, что показатели мокрой магнитной сепарации на продуктах классификации измельчительного комплекса КИ-0,36 сопоставимы с результатами сепарации после шарового измельчения. Низкая селективность магнитной сепарации обусловлена более высоким содержанием сильномагнитных железокислородных фаз, загрязнением чешуек графита магнитными сферами в пробе ДЦ, что приводит к неселективной магнитной флокуляции частиц. Для одних и тех же продуктов классификации обогащение флотацией позволяет получить графитовые продукты более высокого качества: массовая доля углерода выше на 4,4-22,7 % (табл.7). Одним из факторов повышения показателей флотации является флотация в узких классах крупности, которая достигается пневмоклассификацией. Таким образом, для пыли ДЦ более целесообразно разделение флотацией после центробежно-ударного измельчения и пневмоклассификации измельченного продукта. Из приведенных результатов видно, что подготовка пыли ЭСПЦ к флотации в измельчительном комплексе КИ-0,36 позволяет получить более высокие показатели, чем в шаровой мельнице (табл.7). Из пыли ЭСПЦ возможно получение графитового концентрата высокого качества (94 % углерода) при высоком извлечении углерода и отсутствии в продукте свободных сильномагнитных частиц.

Таблица 6

Сравнение технологических показателей мокрой магнитной сепарации на продуктах шарового и центробежного измельчения пыли ДЦ

|

Напряженность, кА/м |

Продукты классификации |

|||||||||

|

Крупный, выход 27,3 % |

Мелкий, выход 72,7 % |

|||||||||

|

Показатели немагнитного (графитового) продукта |

||||||||||

|

γ, % |

βС, % |

εС, % |

βмагн, % |

Е, % |

γ, % |

βС, % |

εС, % |

βмагн, % |

Е, % |

|

|

56 |

17,24 |

15,9 |

66,8 |

2,56 |

51,7 |

42,6 |

11,7 |

69,3 |

78,64 |

28,8 |

|

80 |

19,1 |

17,32 |

80,9 |

4,43 |

64,4 |

34,4 |

19,8 |

94,6 |

37,53 |

64,9 |

|

88 |

17,5 |

19,15 |

81,9 |

0,23 |

67,1 |

28,4 |

22,68 |

89,5 |

2,47 |

65,8 |

|

Исходный продукт |

100 |

4,09 |

100 |

98,35 |

|

100 |

7,19 |

100 |

71,1 |

|

Таблица 7

Влияние способа измельчения на показатели пенного (графитового) продукта

|

Способ помола |

β–0,074 мм, % (β–0,04 мм, %) |

Выход, % |

Массовая доля углерода, % |

Извлечение углерода, % |

Массовая доля магнитной фракции, % |

|

ДЦ |

|||||

|

Металлическими шарами, 20 % тв. |

81,16 |

17,27 |

28,7 |

97,02 |

27,1 |

|

Металлическими шарами 7,5 % тв. |

81,16 |

20,75 |

47,01 |

97,04 |

42,8 |

|

Крупный продукт КИ-0,36, 20 % тв. |

98,9 (89,35) |

7,84 |

46,2 |

88,61 |

5,27 |

|

Мелкий продукт КИ-0,36, 20 % тв. |

95,38 (91,3) |

12,43 |

51,4 |

88,89 |

4,71 |

|

ЭСПЦ |

|||||

|

Металлическими шарами, 5 % тв. |

19,1 |

46,48 |

80,52 |

76,38 |

21,19 |

|

Крупный продукт КИ-0,36, 5 % тв. |

79,0 |

50,76 |

75,5 |

98,98 |

5,8 |

|

Мелкий продукт КИ-0,36, 2 % тв. |

95,3 |

62,13 |

94 |

99,56 |

0 |

Проведенные исследования показывают, что пыли, образовавшиеся на разных участках металлургического передела, требуют индивидуальных технологических решений для получения из них чешуйчатого графита. Исследования на обогатимость пылей по крупности магнитным и флотационным методами доказали возможность получения продуктов, по качеству подходящих для использования в утилитарных целях (смазочный, литейный, карандашный графит). Для получения концентратов, по качеству удовлетворяющих требованиям высокотехнологичных материалов, они могут быть отправлены на доводку химическими и физико-химическими методами.

Заключение

Установлено, что различные условия формирования железографитовой пыли обуславливают наличие у компонентов пыли специфических технологических свойств – различия в гранулометрическом и химическом составе, содержании и фазовом составе железокислородных компонентов, кристаллического строения графита. Выявленные особенности обуславливают различную обогатимость железографитовой пыли различных участков образования разделением по крупности, магнитным и флотационным методами.

Выявлен различный характер распределения компонентов пыли по крупности, заключающийся в концентрировании железокислородного компонента в классе крупности менее 0,071 мм в пыли ККЦ по сравнению с пылями ДЦ и ЭСПЦ. Для пыли ККЦ использование предварительного обогащения исходного материала по крупности в технологической схеме позволит получить около 11 % кондиционного по железу концентрата (с содержанием железа в нем около 71,5 % в пересчете на магнетит), пригодного для рециклинга. В остальных пробах характер распределения компонентов свидетельствует о тесной взаимосвязи компонентов друг с другом и для их разделения необходима дезинтеграция.

Установлена лучшая обогатимость графитовой пыли участка ККЦ мокрой магнитной сепарацией по сравнению с пылями ДЦ и ККЦ и обогатимостью флотацией при грубом измельчении пыли металлической шаровой измельчающей средой. Рациональными параметрами мокрой магнитной сепарации являются крупность измельчения 15 % класса –0,071 мм и сепарация при напряженности магнитного поля 88 кА/м. Получен графитовый концентрат чистоты 96,1 % углерода при извлечении 99,2 %.

Пробы железографитовой пыли участков ДЦ и ККЦ лучше обогащаются флотацией по сравнению с обогащением мокрой магнитной сепарацией. При этом лучше обогащается флотацией графит из пробы ЭСПЦ – разница в качестве концентратов составляет 33,5 % при разнице в содержании сильномагнитной фракции 27,41 %. Лучшая обогатимость флотацией пыли ЭСПЦ обусловлена большим содержанием графита и центросимметричной гексагональной структурой чешуек графита в этой пробе. В пробе ДЦ возрастает доля графита с ромбической структурой, характеризующей дефектность строения чешуек, и имеющего более низкие флотационные свойства.

Качество получаемых флотационных графитовых концентратов зависит от способа их предварительного измельчения и использования перед флотацией операции классификации по крупности. В большей степени это проявляется при флотации пыли ЭСПЦ. Установлено, что сухой помол железографитовой пыли в мельницах центробежно-ударного измельчения и последующая пневмоклассификация измельченных продуктов обеспечивают получение продуктов с узким гранулометрическим составом и обуславливают увеличение флотационной активности графитовых частиц по сравнению с измельчением металлическими шарами. Близкие размеры графитовых частиц в питании флотации обеспечивают близость флотационных свойств частиц, имеющих различные смачиваемость по плоскостям и граням и соотношение площадей плоскостей и граней при различной крупности чешуек. Узкий диапазон крупности продуктов классификации графитовой пыли обеспечивает получение более высоких и стабильных показателей обогащения – при флотации пыли ЭСПЦ получен продукт чистотой 94 % углерода, при извлечении 99,56 %. Оптический анализ продукта показал, что в нем отсутствуют свободные частицы сильномагнитных железосодержащих примесей.

Проведенные исследования обогатимости графитовой пыли различных участков позволяют классифицировать пробы как легкообогатимые (ККЦ), среднеобогатимые (ЭСПЦ) и труднообогатимые (ДЦ).

Дальнейшие исследования свойств пыли различных участков металлургического производства и процессов их переработки будут направлены на повышение качества графитовых концентратов, удовлетворяющих требованиям производства углеграфитовых материалов для высокотехнологичных сфер его использования.

Литература

- Aleksandrova T., Nikolaeva N., Afanasova A. et al. Increase in Recovery Efficiency of Iron-Containing Components from Ash and Slag Material (Coal Combustion Waste) by Magnetic Separation // Minerals. 2024. Vol. 14. Iss. 2. № 136. DOI: 10.3390/min14020136

- Чантурия В.А., Николаев А.И., Александрова Т.Н. Инновационные экологически безопасные процессы извлечения редких и редкоземельных элементов из комплексных руд сложного вещественного состава // Геология рудных месторождений. 2023. Т. 65. № 5. С. 402-415. DOI: 10.31857/S0016777023050040

- Черашев Д.В., Черашева О.Ю. Рынок материалов для выпуска электротранспортных средств: тенденции и позиции РФ // Российский внешнеэкономический вестник. 2023. № 4. С. 88-108. DOI: 10.24412.2072-8042-2023-4-88-108

- Vasumathi N., Sarjekar A., Chandrayan H. et al. A Mini Review on Flotation Techniques and Reagents Used in Graphite Beneficiation // International Journal of Chemical Engineering. 2023. Vol. 2023. Iss. 1. № 1007689. DOI: 10.1155/2023/1007689

- Александров А.И. Целесообразность разработки месторождений графита в Якутии // Национальные интересы: приоритеты и безопасность. 2013. Т. 9. № 47 (236). С. 31-36.

- Кононов В.А. Графит: рынок, добыча, свойства, применение // Новые огнеупоры. 2021. № 3. С. 3-10. DOI: 10.17073/1683-4518-2021-3-3-10

- Перепелицын В.А., Яговцев А.В., Мерзляков В.Н. и др. Перспективные техногенные минеральные ресурсы для производства огнеупоров // Новые огнеупоры. 2019. № 6. С. 12-16.

- Маслов В.А., Дубовкина М.Ю., Хлестова О.А. Использование математических моделей снижения температуры чугуна с целью определения выхода углеродсодержащих отходов // Вісник Приазовського державного технічного університету. Серія: Технічні науки. 2011. Вып. 22. С. 41-44.

- Shu-Lung Kuo, Edward Ming-Yang Wu. Analysis on certain physical and resourceful properties of kish graphite containing materials // Journal of Indian Chemical Society. 2020. Vol. 97. № 11b. P. 2490-2494. DOI: 10.5281/zenodo.5656771

- Lei Ye, Zhiwei Peng, Qing Ye et al. Toward environmentally friendly direct reduced iron production: A novel route of comprehensive utilization of blast furnace dust and electric arc furnace dust // Waste Management. 2021. Vol. 135. P. 389-396. DOI: 10.1016/j.wasman.2021.08.045

- Кравец В.А., Максимов В.Г. Графитоулавливание и утилизация уловленной пыли // Збірник наукових праць ДонНАБА. 2017. № 1 (6). С. 1-5.

- Dan L., Maslov V., Trofimova L., Cios G. The Formation, Properties and Use of Dispersed Iron-Graphite Metallurgical Waste // Journal of Casting & Materials Engineering. 2022. Vol. 6. № 4. P. 81-92. DOI: 10.7494/jcme.2022.6.4.81

- Бодряга В.В., Недопекин Ф.В., Белоусов В.В. Экологическая проблема утилизации графитной спели при переливах чугуна // Безопасность в техносфере. 2018. Вып. 12. С. 154-163.

- Кравец В.А., Попов А.Л., Кравец С.В. Физико-химические процессы, приводящие к выбросам в атмосферу при переливах чугуна // Збірник наукових праць ДонНАБА. 2015. № 1 (1). С. 4-10.

- Кузнецова Л.Н., Гавриш Ю.С., Петухов А.В. Улавливание и удаление пыли из пылеочистных аппаратов в условиях нестационарного режима работы газоотводящего тракта // Экология и промышленность. 2014. № 3 (40). С. 24-29.

- Науменко В.Г., Яковлев С.И. Возможные способы обогащения графитовой спели с целью улучшения экологии окружающей среды / Материалы республиканской научно-технической конференции молодых ученых, аспирантов и студентов «Современные машины и технологии обогащения полезных ископаемых». Донецк: Донецкий национальный технический университет, 2018. С. 61-66.

- Маслов В.А., Пустовалов Ю.П., Трофимова Л.А., Дан Л.А. Возможность получения термографенита с магнитными свойствами из дисперсных железографитовых отходов металлургии // Вісник Приазовського державного технічного університету. Серія: Технічні науки. 2017. Вып. 34. С. 24-30.

- Zhenshuai Wang, Xingyang Bao, Dai Zhang et al. Application of purified kish flake graphite as a potential cathode material for high-performance aluminum ion batteries // Journal of Alloys and Compounds. 2023. Vol. 954. № 170197. DOI: 10.1016/j.jallcom.2023.170197

- Jung-Chul An, Hye Jeong Kim, Ikpyo Hong. Preparation of Kish graphite-based graphene nanoplatelets by GIC (graphite intercalation compound) via process // Journal of Industrial and Engineering Chemistry. 2015. Vol. 26. P. 55-60. DOI: 10.1016/j.jiec.2014.12.016

- Jihui Li, Ruochen Liu, Liqiang Ma et al. Combining Multiple Methods for Recycling of Kish Graphite from Steelmaking Slags and Oil Sorption Performance of Kish-Based Expanded Graphite // ACS Omega. 2021. Vol. 6. Iss. 14. P. 9868-9875. DOI: 10.1021/acsomega.1c00591

- Tao Rong, Yaqiang Yuan, Haoqing Yang et al. Investigation of the enrichment-purification process and electrochemical performance of kish graphite in dust from blast furnace tapping yard // Waste Management. 2024. Vol. 175. P. 121-132. DOI: 10.1016/j.wasman.2023.12.055

- Zhenshuai Wang, Dai Zhang, Xingyang Bao al. Space-confined intercalation expansion strategy for simple and rapid synthesis of kish-based expanded graphite for aluminum ion batteries // Carbon. 2024. Vol. 223. № 119016. DOI: 10.1016/j.carbon.2024.119016

- In-Yup Jeon, Sun-Hee Shin, Sun-Min Jung et al. One-Pot Purification and Iodination of Waste Kish Graphite into High-Quality Electrocatalyst // Particle & Particle Systems Characterization. 2017. Vol. 34. Iss. 9. № 1600426. DOI: 10.1002/ppsc.201600426

- Олейник Т.А., Дзюба О.И., Харитонов В.Н., Кулаков Е.А. Химическое обогащение графитсодержащих продуктов // Наукові праці Донецького національного технічного університету. Серія: Гірничо-електромеханічна. 2007. Вып. 15 (131). С. 139-144.

- Фадеева Н.В., Орехова Н.Н., Колодежная Е.В., Ефимова Ю.Ю. Особенности вещественного состава графитовых пылей различных участков металлургического производства / Современные проблемы комплексной и глубокой переработки природного и нетрадиционного минерального сырья. Материалы международной конференции «Плаксинские чтения – 2023», 2-5 октября 2023, Москва, Россия. М.: Спутник+, 2023. С. 186-189.

- Ying-Liang Chen, Wei-Ping Chiang, Ping-Yu Hsieh. Recovery of Kish Graphite from Steelmaking Byproducts with a Multi-Stage Froth Flotation Process // Recycling. 2023. Vol. 8. Iss. 6. № 92. DOI: 10.3390/recycling8060092

- Jara A.D., Betemariam A., Woldetinsae G., Jung Yong Kim. Purification, application and current market trend of natural graphite: A review // International Journal of Mining Science and Technology. 2019. Vol. 29. Iss. 5. P. 671-689. DOI: 10.1016/j.ijmst.2019.04.003

- Kangkang Sun, Yangshuai Qiu, Lingyan Zhang. Preserving Flake Size in an African Flake Graphite Ore Beneficiation Using a Modified Grinding and Pre-Screening Process // Minerals. 2017. Vol. 7. Iss. 7. № 115. DOI: 10.3390/min7070115

- Свечников Н.Ю., Станкевич В.Г., Лебедев А.М. и др. Спектры ЭПР и фотолюминесценции гладких пленок CDx из токамака Т-10: влияние примеси железа // Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 2016. № 1. С. 21-33. DOI: 10.7868/S0207352816010182

- Ye Chen, Shilong Li, Shiru Lin et al. Promising energy-storage applications by flotation of graphite ores: A review // Chemical Engineering Journal. 2023. Vol. 454. Part 1. № 139994. DOI: 10.1016/j.cej.2022.139994

- Баранов В.Н., Довженко Н.Н., Гильманшина Т.Р. и др. Исследование зависимости качества природного скрытокристаллического графита от режимов подготовки // Вестник Магнитогорского государственного технического университета им. Г.И.Носова. 2015. № 2. С. 54-59.

- Гильманшина Т.Р., Илларионов И.Е., Королева Г.А., Лыткина С.И. Исследование измельчаемости природных скрытокристаллических графитов // Обогащение руд. 2018. № 4. С. 6-10. DOI: 10.17580/or.2018.04.02

- Fangyuan Ma, Dongping Tao, Youjun Tao, Shuyong Liu. An innovative flake graphite upgrading process based on HPGR, stirred grinding mill, and nanobubble column flotation // International Journal of Mining Science and Technology. 2021. Vol. 31. Iss. 6. P. 1063-1074. DOI: 10.1016/j.ijmst.2021.06.005

- Hongxin Zhang, Hongchao Li, Ansheng Feng et al. Application of stirred mill to upgrading of graphite concentrate by flotation // Canadian Metallurgical Quarterly. 2018. Vol. 57. № 2. P. 245-251. DOI: 10.1080/00084433.2017.1409934

- Александрова Т.Н., Чантурия А.В., Кузнецов В.В. Минералого-технологические особенности и закономерности селективного разрушения железистых кварцитов Михайловского месторождения // Записки Горного института. 2022. Т. 256. С. 517-526. DOI: 10.31897/PMI.2022.58

- Орехова Н.Н., Фадеева Н.В., Ефимова Ю.Ю., Колодежная Е.В. Исследование влияния способа дезинтеграции графитовой спели на ее дисперсный состав, форму частиц и показатели флотации // Обогащение руд. 2022. № 6. С. 44-51. DOI: 10.17580/or.2022.06.08

- Гаркави М.С., Орехова Н.Н., Горлова О.Е., Колодежная Е.В. Применение механоактивации для получения целевых продуктов при переработке плавленого периклаза и ванадиевого шлака // Обогащение руд. 2020. № 6. С. 33-40. DOI: 10.17580/or.2020.06.06

- Гембицкая И.М., Гвоздецкая М.В. Трансформация зерен технологического сырья при получении мелкодисперсных порошков // Записки Горного института. 2021. Т. 249. С. 401-407. DOI: 10.31897/PMI.2021.3.9

- Фадеева Н.В., Орехова Н.Н., Колодежная Е.В., Нигматова Н.Н. Исследование физико-химических закономерностей процесса флотации графитовой спели // Вестник Магнитогорского государственного